篦冷机高温段水泥熟料冷却装置的制作方法

1.本实用新型涉及水泥生产设备,具体的说,涉及了一种篦冷机高温段水泥熟料冷却装置。

背景技术:

2.篦冷机是水泥厂熟料烧成系统中的重要主机设备,其主要功能是对水泥熟料进行冷却、输送、破碎;同时为回转窑及分解炉等提供热空气,是烧成系统热回收的主要设备。

3.目前,在水泥生产中,高温水泥熟料的冷却速度是影响水泥品质的关键因素之一,为了实现高温水泥熟料的快速冷却,现有高温熟料冷却结构采用的大多是由5根固定篦梁组成的斜坡式篦床结构,冷却风通过篦梁上的风口经固定篦板向熟料内部强制吹风来实现冷却,篦梁下方配置有平衡风机。如申请号为:201320334719.x的篦冷机一室冷却结构,就是上述的技术方案。

4.现有高温熟料冷却结构存在以下问题:

5.一是高温熟料从进料口进入篦冷机后,高温熟料随着移动在篦床上分布不均,主要是指高温熟料在随斜坡下移过程中,会发生堆叠,导致高温熟料在不同的位置,对冷却风的阻力也不相同,如采用同一台离心风机冷却,会出现风短路现象,导致高温熟料冷却不均,同时造成压力损失和能源的浪费。

6.其次,由于高温熟料移动过程中在篦床上分布不均,导致冷却风换热后温度仍偏低,需要更多的冷却风,能耗增高。

7.进一步的,由于上述问题,导致现有高温熟料冷却结构大多不能对高温熟料进行充分冷却,由于冷却不充分,熟料得不到急冷,不能有效阻止硅酸三钙向硅酸二钙的转化,不但制约熟料强度的提高,还减弱熟料的易磨性,增加粉磨的电耗与材料消耗,同时水泥熟料出篦冷机温度高,造成环境温度高,熟料输送设备故障率高,设备维修、维护费用高,生产成本高。

8.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

9.本实用新型的目的是针对现有技术的不足,从而提供一种使水泥高温熟料分散更均匀,进而提升冷却效率,降低能耗的篦冷机高温段水泥熟料冷却装置。

10.本实用新型在设计思路上,沿用阶梯式冷却篦板的结构,在其基础上,设计前端窄、后端宽的喇叭状冷却篦板结构,使后端熟料不容易堆叠起来,进而提高分布的均匀性。

11.为了实现上述目的,本实用新型所采用的技术方案是:一种篦冷机高温段水泥熟料冷却装置,包括箱体和冷却篦板,所述箱体自进料端向出料端被分隔为前箱体、中箱体和后箱体,所述前箱体、中箱体和后箱体中分别安装有冷却风机并开设进风口,所述冷却篦板覆盖于前箱体、中箱体和后箱体的顶部,所述冷却篦板自进料端向出料端方向呈阶梯状分布,所述冷却篦板自进料端向出料端的路径中设置有宽度依次向两边增加的分散段,所述

分散段的俯视角度呈喇叭状。

12.基上所述,所述冷却篦板包括若干固定冷却篦板单元通过排列组合构成,固定冷却篦板单元基于横跨在箱体上方的篦梁安装,相邻固定冷却篦板单元之间设置有篦缝。

13.基上所述,靠近出料端的篦缝宽度大于靠近进料端的篦缝。

14.基上所述,所述篦缝的宽度自进料端至出料端逐渐增加。

15.基上所述,所述固定冷却篦板单元自进料端至出料端呈多排排列,相邻排固定冷却篦板单元的前排高度高于后排高度,以构成阶梯状。

16.基上所述,所述分散段的起始位置在进料口处,所述分散段的终止位置对应前箱体上方或中箱体上方或后箱体上方。

17.基上所述,所述分散段的固定冷却篦板单元中,同排固定冷却篦板单元的高度自中间向两侧降低。

18.基上所述,所述后箱体包括左箱体和右箱体,所述左箱体和右箱体上分别设置进风口、内部分别安装冷却风机。

19.基上所述,所述前箱体、中箱体和后箱体中的冷却风机的功率依次增加,所述冷却风机均为离心式风机。

20.基上所述,所述前箱体、中箱体以及后箱体中的左箱体和后箱体由隔板分隔而成。

21.本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型在原篦冷机阶梯状分布的冷却篦板的基础上,从进料端至出料端的路径上设置一段宽度逐渐变宽的喇叭状的分散段,水泥熟料在从前往后移动的过程中,随着篦板宽度的增加,会向两侧分散,进而避免了后侧水泥熟料因堆叠导致厚度增加的问题,使水泥熟料分散的更加均匀,冷风能够均匀的穿透水泥熟料,使水泥熟料冷却的更加充分和均匀,冷却速度更快,也可以有效的提高二次、三次风温,提高换热效率。

22.进一步的,篦缝的宽度也自前往后逐渐变宽,在厚料区风量更大,风与料的匹配度更好。

23.进一步的,为了是水泥熟料的分散更容易,在分散段将中间的篦板高度设计的高于两边的篦板高度,借助自重可以使水泥熟料更容易被分散开。

24.进一步的,风机的功率也按照自前而后逐渐增加的方案,提升厚料区的风量,进而使整体上的风量与水泥熟料的匹配度更均匀。

附图说明

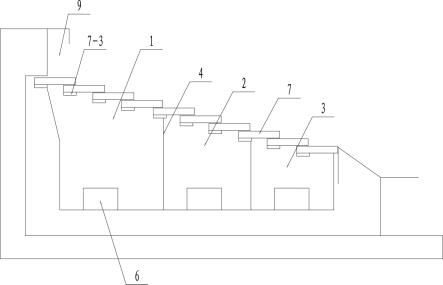

25.图1是本实用新型中篦冷机高温段水泥熟料冷却装置的整体结构示意图。

26.图2是本实用新型中冷却篦板的结构示意图。

27.图3是本实用新型中箱体的分布结构示意图。

28.图中:1.前箱体;2.中箱体;3.后箱体;4.隔板;5.冷却风机;6.进风口;7.冷却篦板;7-1.固定冷却篦板单元;7-2.篦缝;7-3.篦梁;8.分散段;9.进料口。

具体实施方式

29.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

30.如图1-图3所示,一种篦冷机高温段水泥熟料冷却装置,包括箱体和冷却篦板,所

述箱体自进料端向出料端被分隔为前箱体1、中箱体2和后箱体3,所述前箱体1、中箱体2和后箱体3通过隔板4分隔开,内部分别安装有冷却风机5并开设进风口6,所述冷却篦板7覆盖于前箱体1、中箱体2和后箱体3的顶部,所述冷却篦板7自进料端向出料端方向呈阶梯状分布,所述冷却篦板7自进料端向出料端的路径中设置有宽度依次向两边增加的分散段8,所述分散段8的俯视角度呈喇叭状。

31.具体的,冷却篦板7是由若干固定冷却篦板单元7-1通过排列组合构成的,固定冷却篦板单元7-1基于横跨在箱体上方的篦梁7-3安装,前排与后排之间有高度落差以构成阶梯状,相邻固定冷却篦板单元之间留有篦缝7-2,用于通过来自箱体中的冷却风。

32.篦缝7-2的宽度从进料端向出料端逐渐增大,使通过的风量更大,满足更多水泥熟料的冷却需求,所述冷却风机均为离心式风机。

33.分散段8的具体位置,可根据实际需要而定,通常起始位置在进料口9处,所述分散段的终止位置对应前箱体1上方或中箱体2上方或后箱体3上方,若水泥熟料相对较少,分散段可以设计的比较短,水泥熟料较多,速度较快,可以将分散段设计的更长。

34.工作原理:

35.热的水泥熟料从进料口9落入冷却篦板7上,沿阶梯状的冷却篦板7全长逐步分散开,形成一定厚度的料层,其中,由于冷却篦板7前高后低的阶梯状设计,水泥熟料在自身重力和前料的挤压力的共同作用下,从前往后移动,在此过程中,水泥熟料在靠后位置的堆叠情况会比较严重,在经过分散段时,由于宽度方向打开,水泥熟料能够向两侧分散移动,大幅缓解了后排的水泥熟料堆叠问题,但整体上而言,位于后方的水泥熟料堆叠厚度仍大于前段水泥熟料的堆叠厚度。

36.与此同时,前箱体1、中箱体2和后箱体3中的冷却风机5工作,向冷却篦板7吹冷风,对水泥熟料进行冷却,由于后方水泥熟料被分散,冷却风更容易通过,接触面积也增加了,也就提高了冷却效率。

37.在更优的实施例中,所述分散段的固定冷却篦板单元中,同排固定冷却篦板单元的高度自中间向两侧降低,使水泥熟料的分散更加容易。

38.在更优的实施例中,所述后箱体包括左箱体和右箱体,所述左箱体和右箱体上分别设置进风口、内部分别安装冷却风机,由于后端宽度增加,通风面积也需要增加,其目的是提高后段水泥熟料的通风量。

39.在更优的实施例中,所述前箱体、中箱体和后箱体中的冷却风机的功率依次增加,由于后端水泥熟料堆积更多,料层更厚,需要的风量更大,所以使用的冷却风机的功率也就更高。

40.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1