适用于高温或/和含尘气体换热场合的H型翅片管的制作方法

适用于高温或/和含尘气体换热场合的h型翅片管

技术领域

1.本发明属于换热设备技术领域,涉及h型翅片管的结构改进,旨在提高h形翅片管的性能并便于产品制造。

背景技术:

2.申请人之前申请名为“带气流分区的连续型h型翅片管”、“一种构成气流通道的h型翅片管”、“并列多管且构成气流分区的连续型h型翅片管簇”的专利,圆基管的翅片管设置气流分区结构,气流不流过基管管外正面和背面区域,减小管外气流流动方向变化和减小流动速度变化幅度,降低低效的气体流动阻力损失。同时不容易造成杂质运动停滞,避免杂质结垢粘附,垢阻系数小。翅片表面设置波纹时改变了翅片间通道的气流方向,破坏边界层,强化对流传热。在实现相同传热任务时,风机动力消耗降低;或者相同风机动力消耗时,提高了传热量;节约了管外气流对流传热的能源消耗。申请人在进行技术研究、产品创新过程中发现,在管外高温气体换热场合,翅片成形加工时折边构成气流通道,对h型翅片管功能性能予以改善,管外气体流动阻力减小15%以上,但是翅片折边工作量大,组装起来也增加了工作量。况且h型翅片管前后的空档区域里,气体滞流、涡流消耗流动动力。为此,申请人对产品结构进一步优化,提出本技术。

3.本发明的h型翅片管在h形翅片之间增设气流分区槽、气流分区板,翅片外侧设置侧板,使得管外气体在翅片间通道内向前流动,缩放变化幅度小;气体在翅片表面形状的引导下局部改变流动方向,提高气体流动的湍流强度,强化气体与翅片的对流传热。气流分区槽、气流分区板与基管焊接连接,在引导气体在翅片间流道内流动的同时,兼做纵向翅片,增大了管外表面扩张换热面积,分区板外侧单侧表面与气体对流传热后将热量传导到基管,起到强化传热的作用,与现有的h型翅片管相比,本技术消除了气体与基管前部的碰撞转向阻力损失以及基管背部的分离阻力损失;而且气流分区槽、气流分区板兼具翅片功能。与之前申报专利相比,本技术中气体流动的动力消耗仅用于克服气体与流道壁面的摩擦阻力损失;而且由于流道无流动死区,不容易造成杂质黏附停滞,进而避免杂质堆积结垢,垢阻系数小,且垢阻稳定。

技术实现要素:

4.本发明目的是提出一种适用于高温或/和含尘气体换热场合的有气流分区槽的h型翅片管,增强流动和传热性能,是对锅炉行业h型翅片管的进一步改进型创新。

5.本发明的技术方案:一种适用于高温或/和含尘气体换热场合的有气流分区槽的h型翅片管,包括基管、翅片、气流分区槽、气流分区板、侧板、侧板连接件,翅片对称地布置并连接在基管外表面上,气流分区槽设置于两侧翅片之间,用于遮挡基管进气侧、出气侧所在外圆面以外的无翅片区域,当基管为单根时,无气流分区板,当基管有两根以上组成双管或多管h型翅片管簇时,气流分区板设置在上下相邻的基管间并紧靠翅片内侧,翅片是多个翅片板沿基管长度方向均匀等间距排列而成,翅片外侧设置与翅片紧靠的侧板,侧板、翅片

板、基管的一部分外表面、气流分区槽、气流分区板构成管外气流的通道,所述气流分区槽外侧面与翅片内侧接触而不连接,气流分区槽与基管接触的边缘和基管外表面断续焊接连接;所述侧板与翅片外侧边接触而不连接,翅片顶端和底端各自连接有侧板连接件,侧板连接件由带夹角的两部分构成,一部分与翅片顶端、底端连接,另一部分卡住侧板构成对侧板上下向的限位;所述气流分区板与翅片内侧接触而不连接,气流分区板上下边缘与基管外表面接触的缝隙断续焊接连接。

6.所述侧板连接件与翅片顶端、底端连接的部分为插头状,插头宽度等于翅片板间距,插接到翅片上并与翅片焊接。

7.气流分区板为金属板,气流分区板的宽度等于双管或多管翅片管上相邻基管间翅片板内边的长度,气流分区板的长度与翅片管上翅片的布置长度一致。

8.进一步的,在气流分区板中间部位设有沿基管轴向的圆弧形凹凸,圆弧形凹凸在气流分区板全长度范围设置,用于补偿气流分区板宽度方向的热变形伸缩。

9.气流分区槽形状可选择地是:沿基管的横截面,气流分区槽为槽钢形截面或u形截面;槽钢型截面的气流分区槽用于管束中翅片管相互紧邻的一侧,u形截面的气流分区槽用于管束外围的翅片管进气、出气一侧,气流分区槽截面上其宽度与翅片管两侧翅片内边之间的间距一致,气流分区槽截面上其直边高度与翅片管两侧翅片最外一段内边长度一致,气流分区槽长度与翅片管上翅片的布置长度一致。

10.翅片由多个翅片板组合形成,相邻翅片板之间的间距范围为3~15mm,h型翅片管的翅化率为6~23,单侧翅片的基本形状为矩形,单侧翅片板的外边为直边,顶边、底边为直边,内边为直边与弧边交替,与基管相连部位为弧边,弧边居中或偏向一端而不居中;弧边与基管接触缝由焊接连接。

11.翅片为金属板材制作,翅片表面设有扰流凹凸波纹,扰流凹凸波纹形状有横波纹或纵波纹或斜波纹或点状波纹,扰流凹凸波纹的展开系数为1.02~1.2,节距3~8mm。

12.气流分区槽断面为有一定厚度的空心结构,气流分区槽的顶边全长度范围设有沿基管轴向的内凹结构,内凹有圆弧内凹、矩形内凹或三角形内凹,内凹用于补偿热变形伸缩。

13.进一步的,翅片翅片板上开设连通气流的连通孔,连通孔开孔率为0.05~0.2,开孔当量直径1~3mm,开孔形状为圆形或长圆形或矩形。

14.与现有技术相比,本发明的有益效果:本专利设置了独立的气流分区槽、气流分区板、侧板及其连接件,改善提高了工艺性能,并且元件与翅片管整体结构简单,降低了翅片的制造、组装难度,使得产品易于制造,制造成本降低,质量稳定性和质量可靠性好。气流分区槽、气流分区板相当于与翅片垂直的面上额外增加的翅片面积,具有强化传热功能。侧板遮挡,气流不侧漏,翅片间再遮挡,管束就没有了漏风的无效损害。

15.同时具有申请人以前所申请专利的技术效果:气流分区槽、翅片管侧板,减小管外气体碰撞管壁与管后分离流阻,限制气体流过翅片翅顶的无效流动;消除管外气流局部阻力消耗,气流动力仅用克服对流传热的沿程阻力。本专利提供的h型翅片管,其管外气体不流过无翅片区域,管外气体流动方向和速度变化小、无流动死区,不容易造成杂质运动停滞,进而避免杂质结垢粘附,翅片管外传热性能也更加稳定持久,垢阻系数小,且垢阻稳定。

16.使用效果上,由于风阻小,在实现相同传热任务时,风机动力消耗降低;或者相同

风机动力消耗时,风量增加,对流传热系数高,垢阻小,总传热系数高,总体上提高了传热量。本专利的h型翅片管,在相同任务条件下,设备材料消耗小,设备占用空间小,技术经济优势明显。

附图说明

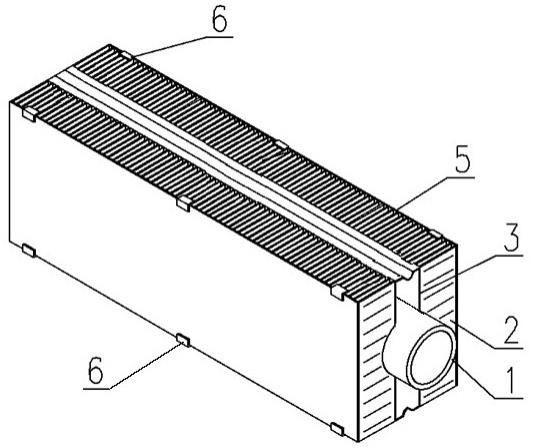

17.图1是本发明的翅片上下对称单管实施例的示意图;

18.图2是本发明的翅片上下不对称单管实施例的示意图;

19.图3是本发明的双管翅片管实施例的示意图;

20.图4是本发明的三管翅片管实施例的示意图;

21.图5是本发明的单个翅片板结构示意图,平壁无波纹带连通孔;

22.图6是本发明的单个翅片板结构示意图,平壁设有纵波纹;

23.图7是本发明的单个翅片板结构示意图,平壁设有横波纹;

24.图8是本发明的单个翅片板结构示意图,平壁设有斜波纹;

25.图9是本发明的带内凹气流分区槽结构示意图,a为圆弧内凹,b为矩形内凹,c为三角形内凹;

26.图10是本发明的气流分区板结构示意图;

27.图11是本发明的侧板连接件结构示意图。

28.图中:1-基管,2-翅片,3-气流分区槽,4-气流分区板,5-侧板,6-侧板连接件,7-连通孔,8-圆弧内凹,9-矩形内凹,10-三角形内凹。

具体实施方式

29.下面结合附图和具体实施方式对本发明作更为详细的说明。以下实例有利于相关技术人员更好地理解本发明,但不限制本发明。

30.如图1所示为本发明的结构示意图,本发明包含圆形截面的基管1、翅片2、气流分区槽3、气流分区板4、侧板5、侧板连接件6。

31.如图1-4所示,基管1内流动锅炉给水、蒸汽等压力流体,基管1外翅片2与管壁外表面、气流分区槽3、气流分区板4、侧板5表面构成气流通道,流动烟气、空气等较高温度的气体。沿着管外气流方向上,将翅片的前后边称为迎风边、背风边,将接触基管的边和对应的边称为内侧边、外侧边。翅片内侧边与基管接触的区域为圆弧面,此区域与基管焊接连接。单侧翅片2由多个翅片板依次均匀间隔排列形成,单侧翅片2的基本形状为矩形,相邻翅片板之间的间距范围为3~15mm;h型翅片管的翅化率为6~23。管内和管外流体呈交叉错流形式。

32.如图1-4所示,在横断面上,基管1居中间,水平两侧对称布置与基管相连的翅片2。基管1为圆形截面的金属管子,基管1有一定的厚度;翅片2为薄壁金属板,单侧翅片在基管径向横截面上的投影形状为近似矩形,其四个周边是:不与基管接触的三个翅片外边轮廓线为直线,与基管接触连接的翅片内边轮廓线与基管接触连接区域为圆弧线,其余为直线;圆弧线与基管外圆弧度相配合,构成面接触,焊接连接。圆弧线居中或偏向一端而不居中。

33.翅片2为金属板材制作,如图5-7所示,翅片2的翅片表面可为平面或设有扰流凹凸波纹,扰流凹凸波纹有点状、横波纹、纵波纹、斜波纹等。翅片2翅片板上可开设连通孔7,连

通孔7连通气流通道。扰流凹凸波纹展开系数为1.02~1.2,节距3~5mm。连通孔开孔率为0.05~0.2,开孔当量直径1~3mm,形状为圆形或长圆形或矩形。

34.如图1-4所示,h型翅片管两端基管在一定长度范围内不设置翅片,该长度用于翅片管和管箱(集合管)相连。

35.如图1-4所示,由于翅片内侧边设置气流分区槽3,外侧边设置侧板5,相邻的翅片与气流分区板4、侧板5间形成了独立的气流通道,进而使得管外气流不会流过无翅片的管外空间,管外气流方向和速度变化幅度小,流动阻力小,动力消耗低,管外无流动死区,避免积灰结垢。

36.气流分区槽3设置于基管两侧的翅片2之间,用于遮挡气流不流过无翅片的区域。当基管1为单根时,不设置气流分区板4。当基管1有一根以上时,气流分区板4在上下相邻的基管1间。翅片2是多个翅片板沿基管1长度方向均匀等间距排列而成。翅片2外侧设置侧板5,侧板5、翅片板、基管的一部分外表面、气流分区槽3、气流分区板4构成气流的通道。气流分区槽3外侧面与翅片2内侧仅接触但不连接,气流分区槽3与基管1断续焊接连接。翅片2顶端和底端各自连接有侧板连接件6,侧板5与翅片2外侧接触但不连接。侧板连接件6由带夹角的两部分构成,一部分与翅片2顶端、底端连接,另一部分卡住侧板5构成对侧板5上下向的限位。气流分区板4与翅片2内侧接触但不连接,气流分区板4上下边缘与基管1外表面接触的缝隙断续焊接连接。

37.采用气流分区槽3、气流分区板4与基管1断续焊接,侧板5不与翅片2直接连接固定的方式,原因是:在高温工作环境中,侧板5与基管温差大,能补偿气流分区槽3、气流分区板4、侧板5与基管1之间的热变形不一致。气流分区槽3、气流分区板4上设置伸缩结构,补偿其热变形拘束,以适应高温环境下,变形大、变形不协调的应用环境特点。

38.优选的,侧板连接件6与翅片2顶端、底端连接的部分为插头状,插头宽度等于翅片板间距,插接到翅片2上并与翅片2焊接。

39.为了增加牢固度,侧板连接件6设有多个,位于侧板5中间的侧板连接件6既与翅片2顶端、底端焊接,又与侧板5焊接,除侧板5中间的侧板连接件6以外的侧板连接件6仅与翅片2顶端、底端焊接,而不与侧板5固定连接。这样既有中间的固定连接(连接区域面积小,收缩量小,且处于中间,几乎没有往两边的收缩膨胀量),又不影响气流分区槽3、气流分区板4、侧板5在基管轴向方向的伸缩。

40.气流分区槽3宽度刚好嵌入两侧翅片内边。气流分区槽3断面为有一定厚度的空心结构,两边为相互平行的平板中间为顶边,顶边全长度范围设有沿基管轴向的内凹结构,内凹有圆弧内凹8、矩形内凹9或三角形内凹10,内凹用于补偿分区槽宽度方向热变形伸缩。气流分区板中间部位设有沿基管轴向的圆弧形凹凸,圆弧形凹凸在气流分区板全长度范围设置,用于补偿气流分区板宽度方向的热变形伸缩。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1