一种单侧翅顶有圆弧内凹的蛇形翅片簇的制作方法

1.本实用新型涉及换热技术领域,具体涉及h型翅片的结构。

背景技术:

2.针对能源、石化、冶金等行业广泛使用的圆翅片管空冷器存在流阻大、垢阻大的性能不足问题,发明人提出一种气体分区流动的翅片管,圆基管外设置矩形截面的翅片簇并在翅片簇之间设置气流分区结构,气流不流过基管管外正面和背面区域,减少管外气流流动方向变化和减小流动速度变化幅度,降低了气体流动阻力损失。同时不容易造成杂质运动停滞,避免杂质粘附结垢,垢阻系数小。翅片表面设置波纹时改变了翅片间通道的气流方向,破坏气体流动边界层,强化对流传热。在实现相同传热任务时,流动动力消耗降低;或者相同动力消耗时,提高了传热量;节约了管外气流对流传热的能源消耗。研究出一定成果后,发明人申报了“一种带气流分区的连续型h型翅片管”、“一种并列多管且构成气流分区的连续型h型翅片管簇”发明专利。

3.申请人在进行技术方案实现、产品研制过程中发现,蛇形翅片内侧边设置圆弧,提高了气体分区流动翅片管的紧凑度、翅化比,但是翅片簇内边圆弧部位的成形困难,采用去除材料的机械加工方法,如线切割,制造耗时,而且翅片刚度不足,刀具切削延展性好的翅片材料难以实现;采用拉伸成形方式,翅片材料塑性减薄不均匀,翅顶部位容易拉断。扩展表面加工和折弯表面加工在微小的产品空间内难以组合实施。为此需要在蛇形翅片制造的核心工序-折弯加工中创新成形刀具,进而实现产品结构。制造技术、刀具另行申报专利。为此,申请人对蛇形翅片内凹圆弧的局部结构进一步优化、具体化,提出本发明,配合气流分区翅片管产品研制、建造与使用,主要适用于积灰结垢严重的圆翅片管空冷器的技术更新。

技术实现要素:

4.本实用新型的目的是为了解决现有圆翅片管流动阻力大,积灰结垢严重的问题,配合新型气流分区翅片管研制、制造与使用而提供一种翅顶部分有圆弧内凹的蛇形翅片簇。

5.本实用新型的技术方案:一种单侧翅顶有圆弧内凹的蛇形翅片簇,蛇形翅片簇基体由带状薄板折弯而成,一侧设置出内凹圆弧,内凹圆弧所在弧面用于与圆形基管外圆面接触连接,蛇形翅片簇的内凹圆弧由内边的翅顶线向翅片间距通道空间外突而形成,外突的径向高度连续渐变,在内凹圆弧部位最深处外突达到最大,外突的翅顶线被割开使得外突成为两片月牙形小翅片,月牙形小翅片靠拢相邻的翅片壁面。

6.优选的,内凹圆弧的轮廓线圆弧直径等于圆形基管外径。

7.与单根圆形基管相接时,翅片簇内侧边仅有一个内凹圆弧,与多根圆形基管相接时,翅片簇内侧边设有相应数量的内凹圆弧。

8.可选择的,蛇形翅片簇折弯部位局部形状为矩形倒圆角,圆角半径为0.3~0.5mm。

9.可选择的,蛇形翅片簇折弯部位局部形状为圆弧形,圆弧形轮廓的中心线所在圆

形的直径等于翅片节距。

10.进一步的:蛇形翅片簇非弯折段(平直段)的表面布置有波纹状凹凸,波纹状凹凸的截面形状为梯形,波纹状凹凸端部与周边圆滑过渡。

11.具体的,波纹状凹凸形状为横波纹、纵波纹,相邻非弯折段的横波纹、纵波纹的波谷、波峰位置相同。

12.具体的,波纹状凹凸形状为斜波纹,相邻非弯折段的斜波纹的波峰、波谷中心线投影相交。

13.优选的,波纹状凹凸深度为翅片间距的一半以内,波纹节距3~5mm,波纹展开系数为1.02~1.2。

14.进一步的:翅片壁面上开设连通孔,连通孔用于气流通道互相连通,开孔率为0.05~0.2,连通孔为圆形或长圆形或矩形,开孔当量直径1~3mm。

15.本实用新型的有益效果:1)内凹圆弧的结构在加工制造时相对容易,使制造成本在可控范围内;易于实现批量化制造。

16.2)气流分区翅片管外的气体在翅片间通道内向前流动,无横向流动;

17.3)气体在翅片表面形状的引导下局部改变流动方向,提高气体流动的湍流强度,强化气体与翅片的对流传热;

18.4)与现有的圆翅片管相比,本技术消除了气体与基管前部的碰撞转向阻力损失以及基管背部的分离阻力损失,而且由于流道无流动死区,不容易造成杂质停滞黏附,进而避免杂质堆积结垢,垢阻系数小,且垢阻稳定。

附图说明

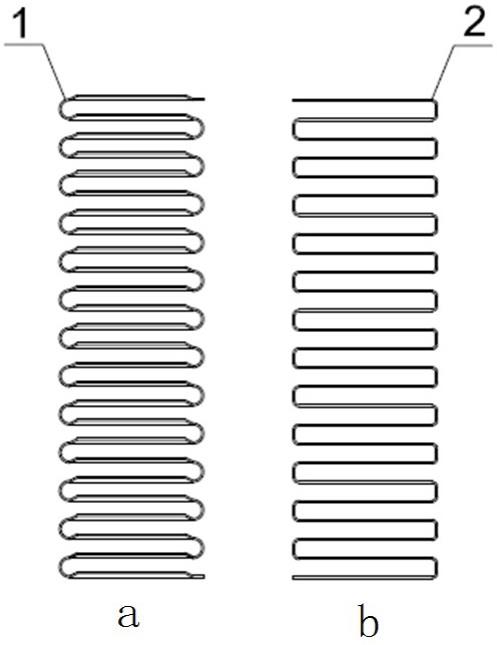

19.图1是本发明蛇形翅片气流方向横断面视图;a图示为圆弧折弯,b图示为矩形倒角折弯;

20.图2是本发明蛇形翅片纵断面视图;a图示为单管安装,b图示为双管安装,c图示为多管安装;

21.图3是本发明蛇形翅片表面的波纹示意图;a图示为平壁、b图示为横波纹、c图示为纵波纹、d图示为斜波纹;

22.图4是本发明蛇形翅片内边内凹部位成形后的断面图;

23.图5是图4的a-a投影图;

24.图中:1-圆弧折弯、2-圆角折弯、3-平壁、4-横波纹、5-纵波纹、6-斜波纹、7-内凹突起内翅、8-月牙形小翅片。

具体实施方式

25.下面结合附图和具体实施方式对本发明作更为详细的说明。以下实例有利于相关技术人员更好地理解本发明,但不以任何性限制本发明。并且应当指出,对于本研究领域的技术人员来说,在本发明的基础上做出的等同性改造,都属于本发明的保护范围。

26.如图1所示为本发明的蛇形翅片簇在气流方向的横断面上的结构示意图,本发明包含一簇连续折弯的蛇形翅片,由带状薄板折弯而成。蛇形翅片簇的长度,根据产品使用需要确定。在气流方向的横断面上,为蛇状曲折结构;翅片簇截面上,蛇形翅片簇的外边、顶

边、底边为直线,蛇形翅片的内边为直线段+圆弧段+直线段的组合。与基管相接位置的蛇形翅片簇的侧面翅顶部位内凹一定深度,形成一段圆弧。内凹圆弧的中心角根据翅片管传热与流动性能优化研究确定。内凹圆弧的轮廓线圆弧直径等于基管外径。与单根基管相接时,翅片簇内边仅有一个内凹圆弧,与多根基管相接时,翅片簇内边设有相应数量的内凹圆弧。

27.本发明蛇形翅片可以与外直径为19mm、25mm、32mm的圆管相配,蛇形波高可按1/2、3/4、1倍圆管外直径选择。翅片簇的宽度一般等于矩形排列翅片管的管子行间距的0.75~1倍。蛇形翅片的厚度根据不同使用场合的要求而确定。

28.为了增大蛇形翅片簇与基管之间的接触连接宽度,折弯部位为直线+圆角的结构(即矩形倒圆角)更好,但直线+圆角的结构要求制造精度高,产品实际制造采用圆弧形折弯结构为妥。若采用直线+圆角的结构,圆角优选半径为0.3~0.5mm。若采用圆弧形结构的圆弧形轮廓的中心线所在圆形的直径等于翅片节距(此处指蛇形翅片平面段与相邻平面段的间隔距离)。

29.翅片簇纵截面上,翅片簇平面段的表面沿气流方向布置有波纹状凹凸。波纹形状有横波纹、纵波纹、斜波纹。相邻平面段的横波纹、纵波纹的波谷、波峰位置相同。相邻平面段的斜波纹的波峰、波谷中心线投影相交;蛇形翅片平面段上波纹的截面形状为梯形,波纹端部与周边圆滑过渡。波纹的间距、深度,中心线与翅片翅顶线的夹角根据性能优化确定;波纹状凹凸深度为翅片间距的一半以内,波纹节距3~5mm,展开系数为1.02~1.2。翅片壁面上开设气流通道与气流通道的连通孔,开孔率为0.05~0.2,连通孔为圆形或长圆形或矩形,开孔当量直径1~3mm。

30.气体在翅片间通道内流动传热的热阻降低主要在于强化气体与翅片壁面的对流传热以及气体内部的导热,因此在翅片平壁上构造破坏流动边界层并增强主流去湍流程度的波纹状凹凸。波纹形状按功能可有变流向、变流通面积,变流向型强化传热功效明显,采用斜波纹,在改变流向的同时还加强了主流区的交错湍流强度。纵波纹仅增大了比表面积,一般较少采用。

31.为了提高翅片管的紧凑度、翅化比,翅片效率,并减少局部阻力损失,与基管相接部位,翅片簇应有一定的包角(翅片与基管接触圆弧的中心角),包角的大小一般为90

°

~150

°

为宜。增大包角,紧凑度、翅化比、翅片效率提高,但局部阻力增加。包角大小根据使用场合通过实验研究优化确定。

32.为了实现内凹圆弧部位的产品制造,可用去除材料、拉伸、压缩三种方式,采用去除材料的机械加工方法,制造耗时,而且翅片刚度不足,刀具切削延展性好的翅片材料难以得到;采用拉伸成形方式,翅片材料塑性减薄不均匀,翅顶部位容易拉断。扩展表面加工和折弯表面加工在微小的产品空间内难以组合实施。

33.为减低内凹圆弧加工难度,采用压缩、挤制使蛇形翅片内边的内凹圆弧由内边的翅顶线向翅片间距通道空间外突而形成,外突的径向高度连续渐变,在内凹圆弧部位最深处外突达到最大。外突的翅顶线被割开使得外突成为两片月牙形小翅片,外突的月牙形小翅片靠拢相邻的翅片壁面。采用本发明的结构,不降低产品性能,实现了产品低成本批量制造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1