一种全自动锂电池干燥线的制作方法

1.本实用新型涉及电池生产的技术领域,尤其涉及一种全自动锂电池干燥线。

背景技术:

2.锂电池在生产过程中需要进行干燥处理,目前主流的电池干燥设备有很多:单体干燥箱、锂电池干燥隧道炉、机器人夹具式干燥线等等,其中:

3.单体干燥箱无自动化处理,人工干预多,能耗高,干燥时间长,需要配备对应的干燥房;

4.锂电池干燥隧道炉能耗高,干燥时间长,需要整机启动,隧道内部传动会有粉尘污染,维修停机时间长,故障率高;

5.机器人夹具式干燥线具有复杂的结构,对操作员的要求较高,制造成本高,换型复杂化,需要配备相应的干燥房。

技术实现要素:

6.本实用新型的一个目的在于:提供一种全自动锂电池干燥线,用以解决现有技术存在的问题。

7.为达此目的,本实用新型采用以下技术方案:

8.一种全自动锂电池干燥线,包括物流架和若干干燥腔体,所述物流架设置有腔体提升机构和腔体步进机构;

9.所述腔体提升机构包括升降框架、升降平台、升降电机、升降同步轮和升降带,所述升降电机安装在所述升降框架的一侧,所述升降电机的驱动端与所述升降同步轮连接,所述升降同步轮与所述升降带传动连接,所述升降带穿过所述升降平台的一侧并与所述升降平台相互固定;

10.所述腔体步进机构包括主体架构、放置腔位、安装杆和对接气缸,所述放置腔位沿着水平方向分布在所述主体架构上,所述主体架构的竖直方向上设置有若干组所述放置腔位,所述安装杆固定在所述主体架构的外侧,所述对接气缸固定在所述安装杆上,所述对接气缸的驱动端连接有电源接头、真空接头和氮气接头;

11.所述干燥腔体包括马达、磁流体模块、风道面板、离心风扇、真空腔体主体和电池夹具支架,所述风道面板安装在所述真空腔体主体的内部一侧,所述风道面板与所述真空腔体主体的内侧面形成风道安装位,所述离心风扇处于所述风道安装位内,所述马达处于所述真空腔体主体的外面,所述磁流体模块的两端分别连接所述马达与所述离心风扇。

12.作为一种优选的技术方案,所述升降平台与每个所述放置腔位中均设置有一组输送段,所述输送段包括输送电机、输送同步轮、输送同步链、传动轴、输送齿轮和输送链条,所述输送电机的驱动端与所述输送同步轮连接,所述输送同步轮与所述输送同步链传动连接,所述传动轴穿过所述输送同步轮,所述输送齿轮处于所述传动轴的端部,所述输送链条啮合传动在所述输送齿轮上。

13.作为一种优选的技术方案,所述物流架的前端设置有上料机械手和上料输送带,所述物流架的后端设置有下料机械手和下料输送带。

14.作为一种优选的技术方案,所述上料输送带的前端还设置有上料拉带,所述下料输送带的后端还设置有下料拉带。

15.作为一种优选的技术方案,所述真空腔体主体的内部下端固定有腔体底部支撑柱,所述电池夹具支架放置在所述腔体底部支撑柱上,所述真空腔体主体的一侧面上设置有真空源接口、电源接口和气源接口,所述真空源接口、所述电源接口与所述气源接口均连通至所述真空腔体主体的内部。

16.作为一种优选的技术方案,所述真空腔体主体的内部下端安装有发热源,所述腔体底部支撑柱上设置有支撑横杆,所述发热源固定在所述支撑横杆上。

17.作为一种优选的技术方案,所述电池夹具支架的上表面安装有若干装载内衬,所述装载内衬之间等间距并相互平行,所述装载内衬上安装有聚热涂层板,所述聚热涂层板之间形成有电池卡槽。

18.作为一种优选的技术方案,所述电池夹具支架的边沿成型有夹具抓手,所述夹具抓手的数量为两对。

19.作为一种优选的技术方案,所述电池夹具支架与所述腔体底部支撑柱之间还设置有风洞板。

20.作为一种优选的技术方案,所述真空腔体主体上盖有腔体盖板,所述腔体盖板的上表面固定有提手。

21.本实用新型的有益效果为:提供一种全自动锂电池干燥线,该全自动锂电池干燥线结构简单,降低了对操作员的要求,生产灵活,根据需求启动对应的腔体,可单独维修,不影响整体效率,腔体能够降低能耗,换型迅速且成本低,采用腔体循环动作,不会接触粉尘,避免污染,干燥过程温度均匀性得到提高,减少运营成本。

附图说明

22.下面根据附图和实施例对本实用新型作进一步详细说明。

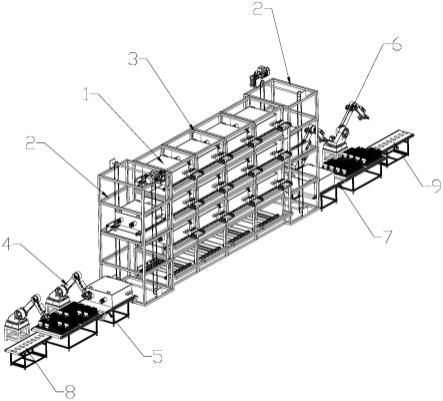

23.图1为实施例所述的一种全自动锂电池干燥线的整体结构示意图;

24.图2为实施例所述的干燥腔体的整体内部结构示意图;

25.图3为实施例所述的干燥腔体的整体外部结构示意图;

26.图4为实施例所述的干燥腔体的剖视图;

27.图5为实施例所述的电池夹具支架的立体结构图;

28.图6为实施例所述的电池夹具支架的局部结构图;

29.图7为实施例所述的腔体提升机构的立体结构图;

30.图8为实施例所述的腔体步进机构的立体结构图;

31.图9为实施例所述的放置腔位的立体结构图;

32.图10为实施例所述的输送段的立体结构图。

33.图1至图10中:

34.1、干燥腔体;101、马达;102、磁流体模块;103、风道面板;104、离心风扇;105、真空腔体主体;106、电池夹具支架;107、腔体底部支撑柱;108、发热源;109、支撑横杆;110、夹具

抓手;111、装载内衬;112、聚热涂层板;113、电池卡槽;114、风洞板;115、真空源接口;116、电源接口;117、气源接口;118、腔体盖板;119、提手;

35.2、腔体提升机构;201、升降框架;202、升降平台;203、升降电机;204、升降同步轮;205、升降带;206、输送电机;207、输送同步轮;208、输送同步链;209、传动轴;210、输送齿轮;211、输送链条;

36.3、腔体步进机构;301、主体架构;302、放置腔位;303、安装杆;304、对接气缸;305、电源接头;306、真空接头;307、氮气接头;308、回流通道;

37.4、上料机械手;5、上料输送带;6、下料机械手;7、下料输送带;8、上料拉带;9、下料拉带。

具体实施方式

38.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

39.如图1至图10所示,于本实施例中,一种全自动锂电池干燥线,包括物流架和若干干燥腔体1,所述物流架设置有腔体提升机构2和腔体步进机构3,所述物流架的前端设置有上料机械手4和上料输送带5,所述物流架的后端设置有下料机械手6和下料输送带7,所述上料输送带5的前端还设置有上料拉带8,所述下料输送带7的后端还设置有下料拉带9(其中,上料拉带8与下料拉带9为选配结构)。

40.工艺动作如下:

41.1、前工艺通过上料拉带8来料后会进行(电池)扫码检测;

42.2、上料机械手4抓取电池入空载电池夹具支架106;

43.3、空载电池夹具支架106装满电池后,上料机械手4再将电池夹具支架106放入干燥箱体1中;

44.4、上料机械手4给干燥腔体1上盖;

45.5、上料输送带5推送装好电池夹具支架106的干燥箱体1入腔体提升机构2;

46.6、腔体提升机构2将干燥箱体1推送至指定烘烤层;

47.7、电池烘烤夹具在烘烤层进行往复烘烤循环;

48.8、电池烘烤夹具完成烘烤后,推送至腔体提升机构2;

49.9、腔体提升机构2将烘烤好的干燥箱体1的电池夹具支架106拆卸工位;

50.10、下料机械手6打开干燥腔体1的腔体盖板118;

51.11、下料机械手6提取电池夹具支架106入电池夹具下料工位;

52.12、电池夹具下料工位取完电池后,回流至夹具空载位;

53.13、下料机械手6将夹具空载位中的电池夹具支架106提取入干燥腔体1;

54.14、干燥腔体1进行回流至初始腔体装载工位;

55.15、上料机械手4提取空载的腔体盖板118;

56.16、上料机械手4抓取空载电池夹具支架106入电池夹具空载位;

57.17、装满电池的电池夹具支架106入干燥腔体1后,空载电池夹具支架106回流至工位装载电池;

58.18、整个系统完成循环。

59.所述腔体提升机构2包括升降框架201、升降平台202、升降电机203、升降同步轮

204和升降带205,所述升降电机203安装在所述升降框架201的一侧,所述升降电机203的驱动端与所述升降同步轮204连接,所述升降同步轮204与所述升降带205传动连接,所述升降带205穿过所述升降平台202的一侧并与所述升降平台202相互固定。

60.装好电池的干燥腔体1移动至升降平台202中,升降电机203启动,通过升降同步轮204和升降带205,将带有干燥腔体1的升降平台202升起,达到指定的层数后,平移进入到腔体步进机构3内。

61.所述腔体步进机构3包括主体架构301、放置腔位302、安装杆303和对接气缸304,所述放置腔位302沿着水平方向分布在所述主体架构301上,所述主体架构301的竖直方向上设置有若干组所述放置腔位302,所述安装杆303固定在所述主体架构301的外侧,所述对接气缸304固定在所述安装杆303上,所述对接气缸304的驱动端连接有电源接头305、真空接头306和氮气接头307。

62.当干燥腔体1对应放置到放置腔位302后,对接气缸304控制电源接头305、真空接头306和氮气接头307连接至干燥腔体1上,通电、通真空、通氮气进行干燥处理,当电池完成干燥后,对接气缸304控制电源接头305、真空接头306和氮气接头307离开干燥腔体1,干燥腔体1输出,形成循环的操作,物流架可采用直线型设计,也可以采用回流型设计,输出的干燥腔体1。

63.所述升降平台202与每个所述放置腔位302中均设置有一组输送段,所述输送段包括输送电机206、输送同步轮207、输送同步链208、传动轴209、输送齿轮210和输送链条211,所述输送电机206的驱动端与所述输送同步轮207连接,所述输送同步轮207与所述输送同步链208传动连接,所述传动轴209穿过所述输送同步轮207,所述输送齿轮210处于所述传动轴209的端部,所述输送链条211啮合传动在所述输送齿轮210上。

64.输送段上,输送电机206通过输送同步轮207和输送同步链208将动力传输至传动轴209,当传动轴209转动过程,输送齿轮210和输送链条211将干燥腔体1进行平稳的向后输送。

65.其中,所述干燥腔体1包括马达101、磁流体模块102、风道面板103、离心风扇104、真空腔体主体105和电池夹具支架106,风道面板103安装在真空腔体主体105的内部一侧,风道面板103与真空腔体主体105的内侧面形成风道安装位,离心风扇104处于风道安装位内,马达101处于真空腔体主体105的外面,磁流体模块102的两端分别连接马达101与离心风扇104,真空腔体主体105的内部下端固定有腔体底部支撑柱107,电池夹具支架106放置在腔体底部支撑柱107上。

66.而且,在真空腔体主体105的内部下端安装有发热源108,腔体底部支撑柱107上设置有支撑横杆109,发热源108固定在支撑横杆109上,电池夹具支架106与腔体底部支撑柱107之间还设置有风洞板114。

67.使用时,电池安装在电池夹具支架106上,机械手将电池夹具支架106整个放入真空腔体主体105中,依靠处于真空腔体主体105中的腔体底部支撑柱107进行支撑,发热源108为加热管,并且发热源108离风洞板114之间有一定距离,不会进行直接的接触,存在镂空的风洞板114,热量会在真空腔体主体105的内部进行保存。

68.真空腔体主体105的一侧面上设置有真空源接口115、电源接口116和气源接口117,真空源接口115、电源接口116与气源接口117均连通至真空腔体主体105的内部,在真

空腔体主体105的外部连通好真空源、电源和气源后,先抽真空至50pa,或者可再充一定量的氮气至真空度500pa以内,发热源108启动后将温度控制在85-107℃之间(也就是锂电池常规的烘烤温度),接着再启动马达101,带动离心风扇104和磁流体模块102,对真空腔体主体105的内部形成风道循环,电池在干燥的过程中会释放气体,当真空腔体主体105的气压大于500pa时,真空源启动,对内部进行抽真空至50pa,从而形成真空腔体主体105的内部真空形态的循环,直到电池达到干燥的标准为止。

69.电池夹具支架106的边沿成型有夹具抓手110,夹具抓手110的数量为两对,从两侧设置的夹具抓手110方便机械手抓起电池夹具支架106,将其从真空腔体主体105中提起。

70.而电池夹具支架106的上表面安装有若干装载内衬111,装载内衬111之间等间距并相互平行,装载内衬111上安装有聚热涂层板112,聚热涂层板112之间形成有电池卡槽113,装载内衬111可以根据电池的型号进行更换,采用可拆卸方式,具有换型时间快、换型成本低的特点,搭配聚热涂层板112,具备聚热能力,减少热量的流失,降低热损耗。

71.整体结构节能,换型灵活,其中的真空腔体主体105的体积脚下,干燥过程中温度能够均匀控制,并且加热装置外置在真空腔体主体105的外部,杜绝了真空放电引发的危险。

72.真空腔体主体105上盖有腔体盖板118,腔体盖板118的上表面固定有提手119,这种结构也能方便机械手抓取进行封盖。

73.整个全自动锂电池干燥线优点如下:

74.1、结构简单化,降低了企业对设备的操作员要求;

75.2、生产灵活,需要干燥多少量的电池,就启动对应多少量的干燥腔体1;

76.3、模块灵活处理,对于个别的干燥腔体1故障,可单独移至维修工位进行维修,不影响整线的效率,对于物流架上的故障,设计简洁,维修也方便;

77.4、整体节能,装载内衬111上安装有聚热涂层板112,具备保温效果,降低热能的损耗流失;

78.5、换型灵活,其中的装载内衬111采用可拆卸的结构,不同类型的电池,换型不同的装载内衬111,具有换型时间快,换型成本低的特点;

79.6、干燥腔体1的内部无传动机构的动作碰撞,不会接触到粉尘,避免了二次污染;

80.7、整体的占用面积小,设计工艺更加灵活;

81.8、干燥腔体1内的电池夹具支架106体积小,干燥过程中的温度均匀性更高;

82.9、电源外置在干燥腔体1的外部,杜绝了真空放电的危险;

83.10、整体结构适合扩产产能改造;

84.11、降低了整体管理运营的投入,传统的干燥线工艺复杂,需要配备干燥房,该全自动锂电池干燥线将单个干燥腔体1直接输送至下一个环境,节省了大量环境干燥所带来的用电成本、除湿成本、洁净空间装修成本、配套管理成本和运营成本。

85.需要声明的是,上述具体实施方式仅仅为本实用新型的较佳实施例及所运用技术原理,在本实用新型所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化或替换,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1