一种多级间接蒸发空空换热器的制作方法

1.本实用新型涉及节能型换热器技术领域,具体涉及一种多级间接蒸发空空换热器。

背景技术:

2.我国幅员辽阔,不同的区域气候差异很大,相对于沿海夏季炎热潮湿的气候,西北夏季炎热干燥区域,可以充分利用间接蒸发技术,给一次空气降温,提供冷风。一般利用间接蒸发的空空换热器,可以提供比工作气流的湿球温度高5度左右的冷风,因此可以利用多级间接蒸发技术,通过部分工作气流在湿通道中与喷淋水进行热质交换,冷却部分回风气流,最终可以将回风的送风温度降到工作气流的湿球温度左右。

3.但是现有的多级间接蒸发空空换热器,在工作气流由干通道转湿通道时,底部区域有约一半左右的换热面积没有被利用,同时因为采用打孔工艺用于气流转向,给工作气流带来折流阻力,增加了风阻,降低了工作气流的风量,不利于风风换热。现有的在换热板上开孔的方式都是双面开孔,且一般均为圆孔,圆孔钻孔加工困难,在加工过程中容易产生翻边,将气流通道堵塞;同时,在换热板的两侧都开孔,不同的换热板之间出风会相互抵消,造成风阻偏大,不利于空空换热器的使用,降低了多级间接蒸发换热器的换热效率。

技术实现要素:

4.针对上述现有技术的问题,本实用新型目的在于提供一种具有更低送风温度、更广阔应用范围的一种多级间接蒸发空空换热器,可以低湿环境下给厂房、数据中心或其它场合的降温,节能显著,实用性强。

5.为实现上述实用新型目的,本实用新型采用了如下技术方案:

6.一种多级间接蒸发空空换热器,包括有换热器本体,其技术要点是:换热器本体由新风通道和回风干通道所组成;所述新风通道和回风干通道由若干换热板及换热板之间形成隔板组合而成;每个换热板下部左右两个底角沿45度斜向上的方向上设置有若干个隔膜通孔,所述若干个隔膜通孔与换热板底部形成三角形形状;

7.所述的隔膜通孔是在换热板上单侧开孔,在换热板背面,粘贴有湿膜纸,再用由换热板裁剪而成的细长条按相同的距离粘贴好,形成新风湿通道。

8.优选地,所述换热板纵向方向设置有上下两个功能分区,所述上部分功能分区作为回风干通道,所述下部分功能分区作为新风通道。

9.优选地,所述换热板在下部左右两个底角沿45度斜向上的方向上设置有若干个隔膜通孔,所述若干个隔膜通孔沿45度斜向上路径布置形成两条线,所述两条线与换热板底部相交,所述两条线上开设有直径为8mm或10mm的隔膜通孔,所述的隔膜通孔是在换热板上单侧开孔。

10.优选地,所述间接蒸发空空换热器所使用的材质为高分子材料、塑料、铜箔或铝箔。

11.本实用新型的优点及有益效果是:本实用新型保护一种多级间接蒸发空空换热器,在换热板上单侧开隔膜通孔,开孔过程中不会发生翻边现象,可以提供更畅通的气流通道,且这种开孔方式风阻小,加工方便,实用性强,因此所组合而成的多级间接蒸发空空换热器具有更低的风阻,更高的换热效率。

附图说明

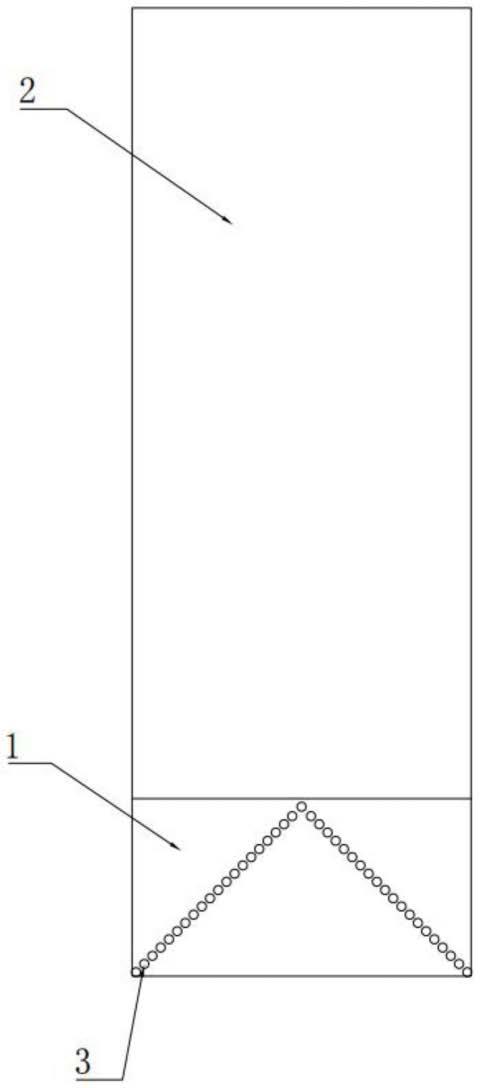

12.图1是多级间接蒸发空空换热器平面示意图;

13.图2是多级间接蒸发空空换热器俯视示意图;

14.图3是图2中b-b方向剖视图;

15.图4是图2中c-c方向剖视图;

16.图5是间接蒸发空空换热器立体结构示意图;

17.图6是多级间接蒸发空空换热器的另一种实施方式;

18.附图标记如下:1、回风气流通道部分2、工作气流通道部分3、隔膜通孔4、新风进口5、新风湿通道6、新风湿通道出风口7、回风进口8、回风出口。

具体实施方式

19.以下结合附图对本实用新型的具体实施方式进行说明。

20.如图1-6所示,本实用新型保护一种多级间接蒸发空空换热器,包括有换热器本体,其中:包括有换热器本体,其中:换热器本体由回风气流通道部分1和工作气流通道部分2两部分组成,所述工作气流通道部分2一侧设置有新风进口4,所述工作气流通道部分上方设置有新风湿通道出风口6;所述回风气流通道部分内部设置有回风干通道,所述回风干通道的一侧设置有回风进口7,一侧设置有回风出口8,每个换热板下部左右两个底角沿45度斜向上的方向上设置有若干个隔膜通孔3,所述若干个隔膜通孔3与换热板底部形成三角形形状;

21.所述的隔膜通孔3是在换热板上单侧开孔,在换热板背面,粘贴有湿膜纸,再用由换热板裁剪而成的细长条按相同的距离粘贴好,形成新风湿通道。所述的工作气流从新风通道进风后,沿按细长条隔好的新风湿通道,最终从工作气流通道部分2顶部的新风湿通道出风口6排出。

22.在上述技术方案中,所述换热板在下部左右两个底角沿45度斜向上的方向上设置有若干个隔膜通孔,所述若干个隔膜通孔沿45度斜向上路径布置形成两条线,所述两条线与换热板底部相交,所述两条线上开设有直径为8mm或10mm的隔膜通孔,所述的隔膜通孔是在换热板上单侧开孔。

23.在上述技术方案中,所述换热板的背面粘贴有湿膜纸,再用由换热板裁剪而成的细长条按相同的距离粘贴好,将换热板背面分为若干同等分的空档,形成若干等分的新风湿通道。

24.在上述技术方案中,所述具有隔膜通孔的间接蒸发空空换热器所使用的材质为高分子材料、塑料、铜箔或铝箔。

25.在上述技术方案中,在换热板的背面,用宽10mm的、与换热板同等材料的板材裁成的长条,将换热板背面分为若干相同等分的空档,形成若干相同等份的新风湿通道,将粘贴

了新风湿通道后的若干个换热板叠放在一起,即成为整个换热器本体。

26.在上述技术方案中,如图2所示,所述具有隔膜通孔的间接蒸发空空换热器中的换热板之间是具有一定空隙的,每两个相邻换热板之间留有的空隙宽度一致,图3为换热板背面的若干相同等分的新风湿通道5,图4为回风进口7与回风出风口8所在平面的结构示意图,即图2中图3与图4的结构是交替放置。

27.在上述技术方案中,在换热板的下部两个底角沿45度方向上,作两条线,并在底部相交,沿两条线开8mm或10mm的隔膜通孔,所述隔膜通孔只在换热板单面开孔,开好孔后,可以看到换热板内部的横向气流通道。

28.在换热板的背面,用宽10mm的,与换热板同等材料的板材裁成的长条,将换热板背面分为8~10个同等分的空档,形成8~10个等份的纵向气流通道,将粘贴了纵向气流通道后的换热板叠放在一起,形成换热器本体。

29.在上述技术方案中,所述换热板均是一面开孔,另一面不开孔,现在的技术都是换热板两面均开孔,两面开孔会导致出风相互抵消,且现有的技术都是开圆孔,但开圆孔实际加工困难,而且在加工的过程中,容易产生翻边,将导致气流通道堵塞;同时换热板两面均开孔,在不同的换热板之间会出现出风相互抵消的问题,造成风阻偏大,本技术只在换热板一面开孔,可以很好的降低风阻,提高换热器的工作效率。

30.在上述技术方案中,所述底部工作气流沿两侧进风,进风后沿所开的孔90度转向到纵向气流通道,纵向气流通道为湿通道,最终组成为多级间接蒸发芯体。

31.图6是另一种实施方式,在换热板的下部两个底角沿45度方向上,作两条线,并在换热器底部相交,沿两条线剪切,将换热板底部的等腰三角形剪下,将下部形成一整个空腔。同时,在换热板的背面,用宽10mm的、与换热板同等材料的板材裁成的长条,将换热板背面分为8~10个同等分的空档,形成8~10个等份的纵向气流通道,将粘贴了纵向气流通道后的换热板叠放在一起,即成为整个换热器本体。

32.在该技术方案中,底部工作气流沿两侧进风,进风后,沿横向气流通道进行中间的空腔,90度转向到纵向气流通道,纵向气流通道为湿通道,最终组成为多级间接蒸发芯体。

33.本实用新型具体实现该技术方案的方法和途径很多,以上所述仅是本实用新型的优选实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1