一种电热式煅烧回转窑的制作方法

1.本实用新型涉及回转窑技术领域,具体涉及一种电热式煅烧回转窑。

背景技术:

2.煅烧回转窑一般用于化工或冶金行业的粉状或小颗粒物料的高温煅烧,从而提取回收可用的、有价值的物料。现有煅烧回转窑一般都包括一个回转窑体,通过燃气或电热丝直接加热窑体本体使其达到煅烧温度,控温精度低,且窑体内部温度分布不均匀,影响煅烧质量;并且现有煅烧回转窑结构,热量易流失,能源消耗高。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种电热式煅烧回转窑。

4.本实用新型采用的技术方案是:

5.一种电热式煅烧回转窑,包括窑筒体,窑筒体可转动轴向设于加热炉体的炉腔内,且与加热炉体之间设有加热空腔,窑筒体底部的炉腔内设有若干螺旋状电加热丝;窑筒体两端从加热炉体中伸出,其前端连接有进料箱,后端连接有出料箱,窑筒体伸出加热炉体的两端分别固定连接有前滚圈和后滚圈,前滚圈和后滚圈的底端两侧分别设有前拖轮和后托轮,前拖轮和后托轮均可转动地设置在一个活动架上,所述活动架的底部设有固定架,固定架靠近出料箱的一端与加热炉体外壁铰接,固定架的另一端两侧设置有液压油缸,所述液压油缸的活塞杆与加热炉体外壁铰接;所述窑筒体由驱动装置驱动转动。

6.进一步地,还包括进料装置,所述进料装置包括螺旋输送机和进料斗,进料斗设置在螺旋输送机的上方且其下料口与螺旋输送机的进料口固定连接,螺旋输送机设置在可移动支架上,其出料端穿过进料箱伸入窑筒体内。

7.进一步地,窑筒体的前端设有前端盖,窑筒体与进料箱通过开设在前端盖上的中心孔连通,进料箱的前端对应窑筒体中心孔的位置设置有进料管,螺旋输送机的出料端穿过进料管及中心孔伸入窑筒体内部。

8.进一步地,驱动装置包括电机及减速机,所述电机及减速机固定安装在活动架上,减速机输出轴固定连接有主动链轮,窑筒体的前滚圈的前侧固定套装有被动链轮,所述被动链轮通过链条与主动链轮传动连接。

9.进一步地,所述进料箱的上部设置有排废气管道。

10.进一步地,窑筒体内设有第一测温元件,加热炉体内设有第二测温元件。

11.进一步地,窑筒体内侧壁焊接有若干翻料板。

12.本实用新型的有益效果:本技术在加热炉体内设置窑筒体,通过设置在加热炉体内的螺旋状电加热丝间接加热窑筒体,从而使得窑筒体内温度可精确控制在

±

1℃,并且窑筒体内温度分布均匀,提高煅烧质量。通过设置在加热炉体上设置炉衬,可有效地提高窑筒体的保温效果,减小热量流失,降低能源消耗。

附图说明

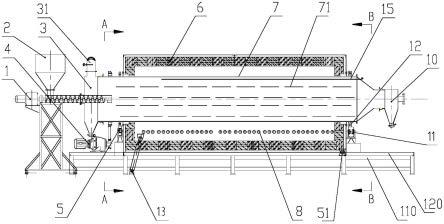

13.图1是本实用新型的一种电热式煅烧回转窑的结构示意图。

14.图2是图1沿a-a方向的半剖视图。

15.图3是图1沿b-b方向的半剖视图。

具体实施方式

16.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图及一种优选的实施方式对本实用新型的技术方案进行清楚、完整地描述。

17.参阅图1~图3,本实施例提供一种电热式煅烧回转窑,包括螺旋输送机1、进料斗2、进料箱3、驱动装置4、前拖轮5、加热炉体6、窑筒体7、出料箱10、后托轮11、液压油缸13、活动架120及固定架110。

18.固定架110用于固定支撑加热炉体6。活动架120设于固定架110的上方,用于安装加热炉体6、窑筒体7及驱动装置4。

19.加热炉体6包括由型钢和钢板整体焊接而成的炉壳,炉壳固定安装在活动架120上,炉壳的后端两侧设有后支耳,后支耳通过铰接件51与固定架110可转动连接;炉壳的前端两侧设有前支耳,前支耳与液压油缸13的活塞杆铰接,液压油缸13的缸座铰接在固定架110上。

20.加热炉体6的炉壳的内侧设有炉衬,炉衬围合成一个上部呈半圆形,下部呈矩形的炉腔。炉衬由保温层、耐高温纤维棉层及耐高温涂料层组成,耐高温纤维棉折叠成模块,用sus304不锈钢锚固件固定在炉壳,高纯型针刺纤维毯作为保温层铺设在耐高温纤维棉层的外层,其厚度为300mm。衬体制作完成后,在耐高温纤维棉层的内表面喷涂高温涂料,增大衬体的表面强度,抗风刷,避免热气流冲刷造成脱落,同时又阻止热量进入衬体,起到良好的隔热节能效果。炉衬结构具有重量轻、蓄热低、保温性能好、高效节能等特点。

21.加热炉体6的炉腔的底部设有若干电加热丝8,所述电加热丝8螺旋缠绕在高强度钢玉衬管上,若干个电加热丝8沿炉体长度方向均匀排列,且从加热炉体6的一侧壁横向穿过炉壳、炉衬,伸入到炉腔,对炉腔进行加热,再通过炉腔加热窑筒体7。因此,可使窑筒体7内的温度分布更均匀,控制更精确,煅烧质量更高。

22.加热炉体6内沿长度方向可分为若干个加热区,每个加热区内均设有一支热电偶9,所述热电偶可连接控制系统,通过控制系统实现炉温的pid调节控制。所述热电偶9可采用日本富士pxr9系列进行温度控制,控温精度

±

1℃。

23.窑筒体7可转动地轴向设于加热炉体6的炉腔内,且其中心轴线与半圆形炉腔的中心轴线重合。窑筒体7的两端分别可转动地从加热炉体6的前后端板伸出连接进料箱3和出料箱10,窑筒体7通过前滚圈和后滚圈12转动支撑在前拖轮5和后托轮11上。前拖轮5和后托轮11均通过支架转动设于活动架120上。

24.窑筒体7呈长圆筒形,具体实施时,窑筒体7可采用一定厚度的不锈钢板圈圆后连续焊接而成。窑筒体7内圆周侧壁上设置有若干翻料板71,翻料板71沿窑筒体7的筒体内周向分多等分焊接,且焊接时与筒体成大约30度的夹角并向与窑筒体7转动相反的方向折边。翻料板71的设置可使物料在窑内受到充分搅拌,使上下层物料能够交替受热,加热均匀煅烧充分,并且可有效减少物料在煅烧过程中的破损率。窑筒体7内设有测温电偶15,测温电

偶15从窑筒体出料端轴向插入窑筒体内,用于检测窑筒体内煅烧温度。测温电偶15可连接控制系统,通过控制系统实现窑筒体内温的pid调节控制。所述测温电偶15可采用日本富士pxr9系列进行温度控制,控温精度

±

1℃。

25.窑筒体7由驱动装置4驱动转动,具体实施时,驱动装置4可选用变频电机和摆线针轮减速机,通过变频调速器进行调速。所述变频电机和摆线针轮减速机固定安装在活动架120上,减速机输出轴固定连接有主动链轮,窑筒体7上固定套装有被动链轮,所述被动链轮通过链条与主动链轮传动连接。变频电机通过摆线针轮减速机驱动窑筒体7在前拖轮5和后托轮11上转动。

26.窑筒体7的前端设有前端盖,窑筒体7与进料箱3通过开设在前端盖上的中心孔连通,进料箱3的前端对应窑筒体7中心孔的位置设置有进料管。进料箱3的上部设置有排废气管道31,排废气管道31内可设置用于检测废气排放温度的检测仪表。窑筒体7的后端敞口连通出料箱10,出料箱10的下段呈锥形,锥形底部设置出料口,出料口上设置出料阀。

27.螺旋输送机1和进料斗2构成进料装置,螺旋输送机1设置在可移动支架上,其出料端穿过进料箱3的进料管及窑筒体端盖中心孔伸入到窑筒体7内部;进料斗2设置在螺旋输送机1的上方,进料斗2的下料口与螺旋输送机1的进料口固定连接。

28.螺旋输送机1给料连续、均匀,加料口与窑筒体进料箱采用插入式连接,加料完成后螺旋输送机1移出,用盖板将进料管的进口封闭。加料斗2的下料口出可设置1个可拆卸的筛网,防止大颗粒物料或杂质进入螺旋输送机。

29.本实用新型使用时:

30.进料时,液压油缸13的活塞杆回缩,窑筒体7呈水平状态,螺旋输送机1通过移动支架移动到窑筒体前侧,螺旋输送机1的出料端穿过进料箱3的进料管及窑筒体端盖中心孔伸入到窑筒体7内部,通过加料斗2向窑筒体7内给料;加料完成后移出,用盖板将进料管的进口封闭。启动驱动装置4,驱动窑筒体7水平转动;

31.根据工艺需要调节窑筒体内温度进行煅烧;

32.煅烧完成后,液压油缸13的活塞杆伸出,带动加热炉体6绕铰接件51转动,窑筒体7倾斜并反向旋转通过出料箱10的出料口将煅烧完成的物料倒出。

33.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1