一种工业硅冶炼余热回收装置的制作方法

1.本技术涉及废物回收利用领域,尤其涉及工业硅冶炼余热回收。

背景技术:

2.随着移动通信设施市场的迅猛扩大化,远离电网的微波通信中继站等通信蜂窝点对太阳能电池的需求也在增长,在石化能源逐渐枯竭的大环境下,利用太阳能电池发电是一项新兴能源产业,因此,开发硅资源生产多晶硅是高科技信息产业、环保新能源产业、医疗保健等新兴高科技产业的支柱,市场前景十分广阔。高纯多晶硅是电子工业和太阳能光伏产业的基础原料,在未来的50年里,还不可能有其他材料能够替代硅材料而成为电子和光伏产业主要原材料。随着信息技术和太阳能产业的飞速发展,全球对多晶硅的需求增长迅猛,市场供不应求,近年来,全球太阳能电池产量快速增加,直接拉动了多晶硅需求的迅猛增长,全球多晶硅供不应求,受此影响,作为太阳能电池主要原料的多晶硅价格快速上涨。

3.现有的工业硅冶炼多为大型多台设备同时协调工作,烟尘排放大,烟尘中会携带大量的余热及潜热,直接排放不仅造成能源的浪费,同时对周围环境影响较大。

技术实现要素:

4.本技术提供了一种工业硅冶炼余热回收装置,将排放的烟尘中的余热和潜热进行回收利用,废物利用,解决了能源浪费问题,同时有效的防止了携带大量烟尘及热量的粉尘直接进入大气,对环境造成污染,有效的解决了环境污染的问题,符合节能减排的要求。

5.本技术提供了一种工业硅冶炼余热回收装置,包括:集烟罩,集烟罩底部连接有烟气管,烟气管内设置有第一截止阀,烟气管末端连通有燃烧池;

6.燃烧池正上方放置有导热层,导热层的上方设置有保温水箱;

7.燃烧池的一侧连通设置有循环气进烟管,循环气进烟管内设有第三截止阀,循环气进烟管的一端连通有烟气循环管,烟气循环管的一端连通有循环气回烟管,循环气回烟管内设有第二截止阀,循环气回烟管与所述燃烧池的侧壁连通设置;

8.循环气进烟管上连通设置有排气管,排气管内设有第四截止阀,排气管的一端连通有烟气净化室,烟气净化室内设置有烟气过滤板,烟气净化室上连通有烟气排放管。

9.进一步的,烟气循环管为s型循环管。

10.进一步的,s型循环管上还设置有烟气组分分析仪。

11.进一步的,烟气过滤板为活性炭滤板。

12.进一步的,燃烧池的一侧安装进料门。

13.进一步的,保温水箱的顶部中心位置连有进水管,在保温水箱的下部一侧连有出水管,出水管上设置有控制阀。

14.由以上技术方案可知,本技术提供了一种工业硅冶炼余热回收装置,将烟气输入到燃烧池内进行二次燃烧,将烟尘中携带的大量潜热进行再次利用,余热也在燃烧池内进

行回收利用,冷水在烟尘中的余热和二次燃烧产生的热量在导热层的作用下进行加热升温,烟气循环管用于循环烟气的输入以及完成循环后的烟气输出,烟气循环管是一个循环系统,用于烟气中携带的余热和潜热被利用后再次循环,循环气回烟管将循环完成后排出的烟气再次输送进入燃烧池中再次燃烧产热,循环气回烟管设置有第二截止阀,第二截止阀用于循环气回烟管的关闭,可以停止循环烟气向燃烧池内部输入,循环气回烟管连接有将循环后的经循环气回烟管输送的烟气输送至燃烧池进行燃烧,将循环气再次循环输送进行处理。

15.将烟尘中携带的余热和潜热进行二次利用后继续循环,燃烧使用,当烟尘中不再有余热和潜热时需要将烟气进行排放,直接排放烟尘会对环境造成污染,所以设置烟气净化室,将烟尘进行处理,烟气过滤板填充活性炭可以对烟气中携带的粉尘等杂质进行吸收过滤,达到净化烟尘的作用,排气管用于烟尘输出,第四截止阀用于排气管关闭,在循环过程中需要关闭第四截止阀,净化后的烟尘通过烟气排放管进行最后排出。

16.在冶炼过程中,将排放的烟尘中的余热和潜热进行回收利用,废物利用,解决了能源浪费问题,同时有效的防止了携带大量烟尘及热量的粉尘直接进入大气,对环境造成污染,有效的解决了环境污染的问题,符合节能减排的要求。

附图说明

17.为了更清楚地说明本技术的技术方案,下面将对实施案例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

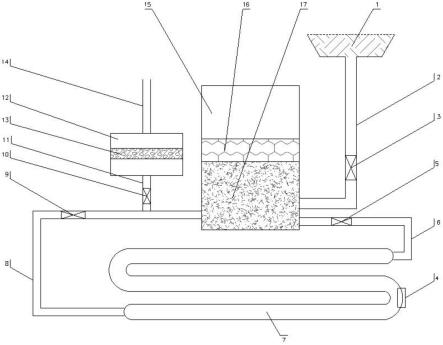

18.图1为本技术结构示意图。

19.图2为燃烧池进料门结构图。

20.图3为保温水箱结构连接图。

21.图示说明:

22.其中,1集烟罩、2烟气管、3第一截止阀、4烟气组分分析仪、5第二截止阀、6循环气回烟管、7烟气循环管、8循环气进烟管、9第三截止阀、10第四截止阀、11排气管、12烟气净化室、13烟气过滤板、14烟气排放管、15保温水箱、16导热层、17燃烧池、18进料门、19进水管、20出水管。

具体实施方式

23.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。

24.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本技术的真正范围由权利要求指出。

25.实施例1,参见图1、图2、图3:

26.一种工业硅冶炼余热回收装置,在工业硅的冶炼过程中会产生大量的烟尘,烟尘大多呈逸散状态,需要集烟罩1对产生的大量烟尘进行收集,所以,设置有集烟罩1,集烟罩1

可以将大量逸散的烟尘进行收集,集烟罩1连接有烟气管2,集烟罩1将大量烟尘进行收集,通过与集烟罩1连接的烟气管2进行输送,将烟气输送到余热回收装置内部,烟气管2设置有第一截止阀3,第一截止阀3的作用是关闭烟气管2,当烟尘的收集和输入量达到饱和时,将第一截止阀3关闭,避免收集的烟尘因饱和导致的向外反冲逸散,烟气管2连接有烟气进口管,烟气管输送集烟罩1收集的烟尘,输送到烟气进口管时通过烟气进口管进入余热回收装置内部,烟气进口管连接有燃烧池17,烟气输入到燃烧池17内进行二次燃烧,将烟尘中携带的大量潜热进行再次利用,余热也在燃烧池17内进行回收利用;

27.在燃烧池17的上方设置有导热层16,导热层16的作用就是热量的收集和传导,将燃烧池17内输入的烟尘余热进行收集传导,二次燃烧的烟气也会产生大量的热量,导热层16同样将二次燃烧产生的热量进行收集和传导,在导热层16上方设置有保温水箱15,保温水箱15中开始注入的是冷水,冷水在烟尘中的余热和二次燃烧产生的热量在导热层16的作用下进行加热升温,完成余热的回收利用;

28.烟尘经过余热利用和二次燃烧后,也会携带热量,所以燃烧池17设置有循环气进烟口,循环气进烟口就是将余热利用后和二次燃烧产生的烟气进行排放,循环气进烟口连接有循环气进烟管8,循环气进烟管8将循环气进烟口排放的烟气进行输送,将烟气中携带的剩余的余热和潜热进行输送,循环气进烟管8设置有第三截止阀9,第三截止阀9用于烟气循环管7的关闭,当烟气中携带的余热以及潜热利用完全后就不需要再次进入烟气循环管7内进行循环,循环气进烟管8连接有循环烟气进口管,循环烟气进口管为烟气进入烟气循环管内进行循环的入口,将循环气进烟管内输送的烟气输送进入烟气循环管内进行循环,循环烟气进口管连接有烟气循环管7,烟气循环管7连接有循环烟气出口,烟气循环管设置有循环烟气进口管用于循环烟气的输入,循环烟气出口则是进行循环完成的烟气输出,循环烟气进口管、烟气循环管7、循环烟气出口共同构成一个循环系统,烟气循环管7是余热和潜热被利用后的烟气再次循环结构,循环烟气出口连接有循环气回烟管6,循环气回烟管6将循环完成后经循环烟气出口排出的烟气再次输送进入燃烧池17中再次燃烧产热,循环气回烟管6设置有第二截止阀5,第二截止阀5用于循环气回烟管6的关闭,可以停止循环烟气向燃烧池17内部输入,循环气回烟管6连接有循环气回烟口,循环气回烟口将循环后的经循环气回烟管6输送的烟气输送至燃烧池17进行燃烧,循环气回烟口设置在燃烧池17侧壁;

29.作为优选的实施方式,如图1和图2所示可以看到烟气循环管7为s型循环管,可以增大烟气循环的容量。

30.作为优选的实施方式,s型循环管设置有烟气组分分析仪4,烟气组分分析仪4可以监测烟气循环管7内的烟气中的各种组分的浓度,当各个组分浓度达到排放设定值后,将烟气循环管7内的烟气排出,烟气中组分浓度的监测包括:co含量、s化合物、n化合物。

31.作为优选的实施方式,烟气过滤板13为活性炭滤板,活性炭滤板中填充活性炭,对烟气循环管7中需要排放的烟气进行吸附净化,减少环境污染。

32.作为优选的实施方式,燃烧池17设置有进料门18,燃烧池17需要进行加料,所以设置有进料门18。

33.作为优选的实施方式,保温水箱15设置有进水管19,保温水箱15的进水管19可以进行冷水的输入,保温水箱15设置有出水管20,对烟尘携带的余热和潜热进行利用后,保温水箱15内的水温升高,需要进行排放利用,出水管20则可以将升温后的热水排出,出水管20

设置控制阀可以控制出水管的开闭。

34.一种工业硅冶炼余热回收装置实施流程:

35.集烟罩1将烟气收集,通过烟气管2输入到燃烧池17中,第一截止阀3在烟气输入过程中一直保持在打开状态,当烟气输入量达到饱和时,关闭第一截止阀3,使收集到的烟气在整个装置内部进行循环,烟气输入到燃烧池17内部进行二次燃烧,在燃烧池17上方设置有导热层16,在导热层16上方还有保温水箱15,燃烧池17将烟气进行二次燃烧,产生热量,导热层16可以将烟气中携带的余热和烟气二次燃烧产生的热量传导至保温水箱15中,将保温水箱15内的水进行加热,完成余热的回收,在燃烧池17将烟气进行二次燃烧后,原有烟气和二次燃烧产生的烟气通过循环气进烟管8将烟气输送到烟气循环管7中进行循环,位于循环气进烟管8的第三截止阀9打开,位于排气管11上的第四截止阀10关闭,烟气在烟气循环管7中循环后打开位于循环气回烟管6上的第二截止阀5,将循环后的烟气再次输送到燃烧池17中再次进行燃烧,反复循环,直至烟气中的组分含量达到烟气组分分析仪4的设定值后,关闭第三截止阀9,打开第四截止阀10,将烟气通过烟气净化室12净化后排出。

36.实施例2,参见图2:

37.循环气进烟管8连接有排气管11,排气管11设置有第四截止阀10,排气管11连接有烟气净化室12,烟气净化室12设置有烟气过滤板13,烟气净化室12连接有烟气排放管14,烟气过滤板13填充有活性炭。

38.将烟尘中携带的余热和潜热进行二次利用后继续循环,燃烧使用,当烟尘中不再有余热和潜热时需要将烟气进行排放,直接排放烟尘会对环境造成污染,所以设置烟气净化室12,将烟尘进行处理,烟气过滤板13填充活性炭可以对烟气中携带的粉尘等杂质进行吸收过滤,达到净化烟尘的作用,排气管11用于烟尘输出,第四截止阀10用于排气管11关闭,在循环过程中需要关闭第四截止阀10,净化后的烟尘通过烟气排放管14进行最后排出。

39.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1