一种富氧熔池熔炼烟尘处理系统的制作方法

1.本实用新型属于环保技术领域,具体涉及铜基固废无害化处理,更具体地,是关于一种富氧熔池熔炼烟尘处理系统。

背景技术:

2.现有的铜基固废无害化处理系统中,铜基固废经和辅料(包括石灰石、石英砂、还原煤)配料并计量后,采用连续加料方式从富氧熔池熔炼炉的顶部加入,空气、氧气和燃料经喷枪喷入熔池内,并完全搅动熔池,使物料迅速加热、熔化,并进行各种物理化学反应,完成造锍和造渣反应。熔化温度约1300℃,铜锍和炉渣的混合体借助密度不同进行澄清分离。熔化造渣过程所需的热量,主要来自焦炭或天然气燃烧热和造渣反应热。

3.熔融态的氧化渣在炉子底部由出渣口连续排出,进入冲渣池水淬后送往固废暂存库;黑铜和冰铜则由出铜口排出,经溜槽流至模具冷却,冷却后的铜块在车间暂存。

4.富氧熔池熔炼炉的后端设置有燃烧室和余热锅炉,铜基固废中的有机物成分经热解气化后形成烟气从熔池熔炼炉顶部排出,然后进入燃烧室中进行二次燃烧,燃烧后的烟气进入余热锅炉进行热量回收。烟气中除了气体成分(co、h2、ch4、co2、n2等)之外,还含有颗粒物(主要是不燃性灰分,可燃性粉尘,以及kcl、nacl等盐类化合物)。如果烟气在进入燃烧室之前不进行处理,会引发以下问题:

5.1、当燃烧室的工况波动时,颗粒物中的灰分和盐类化合物在燃烧室内易形成结渣,堵塞燃烧室和烟道,需要停炉进行处理。

6.2、盐类化合物中的氯离子会造成的锅炉管道等的腐蚀以及二噁英的再合成。

7.并且,烟气中的可燃性粉尘如果经收集重新进入富氧熔池熔炼炉内燃烧,可降低燃料(如天然气、粉煤、焦炭等)的消耗量。

8.cn106591585a公开了一种废旧电路板资源化处理装置和方法,熔炼烟气进入旋风分离器,碳粒被分离收集下来,经第一卸灰阀和碳粒输送通道进入熔炼喷枪,与由燃烧换热塔的热空气出口出来的熔炼工艺风一起进入熔池。该系统及方法的缺点是可燃性粉尘收集后回喷至富氧熔池熔炼炉内,容易造成kcl、nacl等盐类化合物在炉内富集,会存在熔渣水淬时发生爆炸的风险。

技术实现要素:

9.针对现有铜基固废无害化处理系统所存在的上述缺点,本实用新型提供了富氧熔池熔炼烟尘处理系统,以解决燃性粉尘收集后回喷易造成盐类化合物在炉内富集、存在熔渣水淬时发生爆炸的风险的问题。

10.为实现上述目的,本实用新型采用以下技术方案:

11.一种富氧熔池熔炼烟尘处理系统,包括与富氧熔池熔炼炉的烟气管路连接的旋风分离器,在旋风分离器底部的颗粒物出口管路后端依次连接的颗粒物储罐、搅拌釜、压滤机、干化机、以及造粒机,在旋风分离器的烟气出口管路后端依次连接的燃烧室、余热锅炉、

以及烟气净化系统,其中:

12.所述颗粒物储罐为双层罐壁的储罐,两层罐壁之间的夹层通过管路连接一离心风机,以借助离心风机往储罐的夹层中通入空气,从而对进入储罐的高温颗粒物换热降温;

13.所述颗粒物储罐的夹层还通过另一管路连接至所述干化机,用于将换热之后的高温空气输送至干化机;

14.所述搅拌釜上设有进水管路,用于向搅拌釜中注水,以对来自储罐的经空气冷却后的颗粒物进行水洗,脱除颗粒物中的盐类化合物。

15.根据本实用新型的优选实施例,所述旋风分离器包括一级旋风分离器和二级旋风分离器,两个旋风分离器串联连接,以保证烟气中的颗粒物被充分分离捕集;所述一级旋风分离器和二级旋风分离器底部的颗粒物出口则直接通过管路连接至所述颗粒物储罐。

16.根据本实用新型,所述颗粒物储罐的底部设有双层高温密封阀门,以用于控制颗粒物的排放。

17.根据本实用新型,所述压滤机和干化机之间,以及所述干化机和造粒机之间均设置有皮带输送机,用于在两者之间输送物料。

18.根据一个可替换的方案,在所述干化机的后端依次设置破碎机和筛分机,以取代所述造粒机。

19.本实用新型的富氧熔池熔炼烟尘处理系统具有以下有益效果:

20.1、解决了当燃烧室工况波动时,颗粒物中的灰分和盐类化合物在燃烧室高温作用下结渣,易造成燃烧室内部堵塞的问题。

21.2、避免了盐类化合物中的氯离子会造成锅炉管等的腐蚀的问题,有效降低了二噁英的再合成。

22.3、重点解决了kc1、nac1等盐类化合物在富氧熔池熔炼炉内富集,存在熔渣水淬时发生爆炸的风险。

23.4、回收利用颗粒物中的可燃性粉尘,降低了燃料的使用量。

附图说明

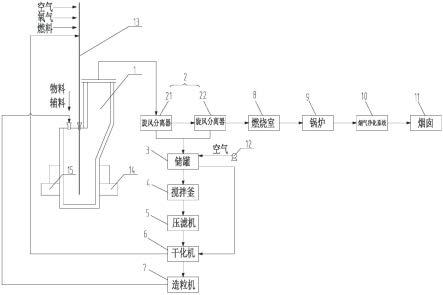

24.图1为实施例1的富氧熔池熔炼烟尘处理系统的流程图。

25.图2为实施例2的富氧熔池熔炼烟尘处理系统的流程图。

具体实施方式

26.下面结合附图,以具体实施例对本实用新型的富氧熔池熔炼烟尘处理系统做进一步详细说明。应理解,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的范围。

27.以下实施例中所用到的旋风分离器、储罐、搅拌釜、压滤机、干化机、造粒机、燃烧室、余热锅炉、烟气净化系统(包括急冷塔、布袋除尘器、脱酸塔、以及静电除尘器等)、皮带输送机等,如未特别说明,均为本技术领域中已知的设备,且发挥各自原有的功能。本实用新型的创新点并不在于对这些设备本身的构造和/或功能的改进,而在于将这些不同设备的系统集成。

28.实施例1

29.如图1所示,本实施例的富氧熔池熔炼烟尘处理系统包括与富氧熔池熔炼炉1的烟气管路连接的旋风分离器2,在旋风分离器2底部的颗粒物出口管路后端依次连接的颗粒物储罐3、搅拌釜4、压滤机5、干化机6、以及造粒机7,在旋风分离器2的烟气出口管路后端依次连接的燃烧室8、余热锅炉9、以及烟气净化系统10,其中:

30.所述旋风分离器2用于对来自熔池熔炼炉1的高温烟气进行气固分离;

31.所述颗粒物储罐3为双层罐壁的储罐,两层罐壁之间的夹层通过管路连接一离心风机12,以借助离心风机12往储罐3的夹层中通入空气,从而对进入储罐3的高温颗粒物进行换热降温。进一步的,所述储罐3的夹层还通过另一管路连接至所述干化机6,用于将换热之后的高温空气输送至干化机6,从而对压滤后的滤饼进行干燥脱水。

32.所述搅拌釜4上设有进水管路,用于向搅拌釜4中注水,以对来自储罐3的经空气冷却后的颗粒物进行水洗,脱除颗粒物中的kcl、nacl等盐类化合物。

33.所述压滤机5用于将来自搅拌釜4的灰水混合浆液进行压滤处理,以脱除水分制成滤饼。

34.所述干化机6用于对来自压滤机5的滤饼进行干化处理。

35.所述造粒机7用于将来自干化机6的颗粒物进行造粒,优选造粒后粒径为20~30mm。

36.所述燃烧室8用于对经旋风分离器2脱除颗粒物后的烟气进行二次燃烧。

37.所述余热锅炉9用于对烟气燃烧产生的热量进行回收。

38.所述烟气净化系统10包括急冷塔、布袋除尘器、脱酸塔、以及静电除尘器(图中未示出),用于对燃烧后的烟气进行净化,然后由烟囱11排放。

39.进一步的,所述旋风分离器2包括一级旋风分离器21和二级旋风分离器22,两个旋风分离器串联连接,以使来自熔池熔炼炉1的含颗粒物的烟气经两级旋风分离后再进入燃烧室8进行二次燃烧,从而确保燃烧室8的工况稳定;所述一级旋风分离器21和二级旋风分离器22底部的颗粒物出口则直接通过管路连接至颗粒物储罐3。优选的,所述储罐3的底部设有双层高温密封阀门(图中未示出),以用于控制颗粒物的排放。

40.进一步的,所述压滤机5和干化机6之间,以及所述干化机6和造粒机7之间均设置有皮带输送机(图中未示出),用于在两者之间输送物料。

41.采用本实施例的烟尘处理系统处理来自富氧熔池熔炼炉1的烟气的方法如下:

42.结合图1所示,铜基固废经和辅料(包括石灰石、石英砂、还原煤)配料并计量后,采用连续加料方式从富氧熔池熔炼炉1的顶部加入,空气,氧气和燃料经喷枪13喷入富氧熔池熔炼1的熔池内,并完全搅动熔池,使物料迅速加热、熔化并进行各种物理化学反应,完成造锍和造渣反应,熔化温度约1300℃。铜锍和炉渣混合体借助密度不同进行澄清分离。熔化造渣过程所需的热量主要来自燃料燃烧热和造渣的反应热。

43.熔融态氧化渣在熔池熔炼炉1的底部由出渣口14连续排出,进入冲渣池水淬后送往固废暂存库。黑铜和冰铜由出铜口15排出,经溜槽流至模具冷却,冷却后的铜块在车间暂存。铜基固废中的有机物热解气化产生的烟气(co、h2、ch4、co2、n2等),从富氧熔池熔炼炉1顶部的烟气出口排出,烟气排出温度为900-1100℃。

44.从熔池熔炼炉1顶部排出的烟气通过高温烟道进入旋风分离器2,烟气中的颗粒物

(主要为不燃性灰分,可燃性粉尘,以及kcl、nacl等盐类化合物)等被旋风分离器2捕集,可减少燃烧室8由于工况波动产生结渣的现象。两级旋风分离器的设置可以保证烟气中的颗粒物被充分分离捕集。

45.被旋风分离器2分离捕集下来的颗粒物通过旋风分离器2底部的溜料管道进入颗粒物储罐3。进入颗粒物储罐内3的颗粒物温度较高,通过离心风机12往双层罐壁的储罐3的夹层中供风,以对储罐3中的高温进行换热降温。换热后的热空气导入干化机6内,用于对滤饼进行干燥脱水。

46.经换热降温后的颗粒物进入搅拌釜4,进入搅拌釜4的同时向搅拌釜4中注水,以洗脱颗粒物中的kcl、nacl等盐类化合物。本实施例中,对颗粒物的水洗采用一次水洗,优选采用多次水洗。表1中分别显示了一次水洗和三次水洗后颗粒物中氯离子的含量,可知经一次水洗后,颗粒物中的氯离子含量由5~10%下降至0.7~1%;经三次水洗后氯离子含量则可下降至0.2~0.5%。水洗的步骤可以很好地减少氯离子在富氧熔池熔炼炉1的富集,进一步消除盐类化合物随熔渣水淬时发生爆炸的风险,同时可减少由于盐类化合物过多可能导致的燃烧室8易产生结渣的现象。

47.颗粒物经过水洗后形成的灰水混合浆液通过管路输送至压滤机5中,进行压滤处理以脱除水分,从压滤机5出料后的滤饼进一步输送至干化机6进行干化处理,干燥热源为来自颗粒物储罐3出来的热空气,通过干化机6的热空气导入熔池熔炼炉1的喷枪13喷入富氧熔池熔炼1内参与反应。

48.从干化机6出料后的颗粒物输送至造粒机7进行造粒,造粒成型后与铜基固废一起进入熔池熔炼炉1处理,颗粒物中的可燃性粉尘在炉内燃烧,可降低燃料的消耗量。

49.表2显示了颗粒物回喷前后燃烧室8出口、烟气净化系统10的急冷塔出口、以及烟囱11出口的二噁英浓度,可知本实施例采用颗粒物回喷的方式可有效降低二噁英的浓度。

50.在旋风分离器2脱除颗粒物后的烟气导入燃烧室8进行二次燃烧,燃烧后的烟气利用余热锅炉9进行热量回收,然后经过烟气净化系统10净化后从烟囱11排出。

51.表1:颗粒物水洗前后氯离子含量

52.颗粒物名称氯离子含量未水洗前颗粒物5~10%一次水洗后0.7~1%二次水洗后0.5~0.7%三次水洗后0.2~0.5%

53.表2:颗粒物回喷前后二噁英的浓度

54.名称颗粒物回喷前颗粒物回喷后燃烧室出口0.24ng-teq/m30.04ng-teq/m3急冷塔出口0.64ng-teq/m30.42ng-teq/m3烟囱0.08ng-teq/m30.02ng-teq/m355.实施例2

56.如图2所示,本实施例的富氧熔池熔炼烟尘处理系统与实施例1基本相同,差别在于:在干化机6的后端依次破碎机16和筛分机17,取代实施例1中的造粒机7。

57.这样一来,从干化机6出料后的颗粒物输送至破碎机16进行破碎,破碎后的颗粒进

入筛分机17进行筛分处理,优选筛分的颗粒物粒径为30-60um。

58.采用本实施例的烟尘处理系统,经筛分机17筛分后的小粒径颗粒物从富氧熔池熔炼炉1的喷枪15输入炉内,以使颗粒物中的可燃性粉尘在炉内燃烧,从而降低燃料的消耗量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1