旋转型工业硅矿热炉出炉收烟系统的制作方法

1.本实用新型属于冶金电炉出炉收烟系统技术领域,涉及旋转型工业硅矿热炉出炉收烟系统。

背景技术:

2.出炉收烟是电炉出炉时的主要环保装置,它是将烟尘收集于烟罩内部,经过吸风口将烟尘送至除尘系统管道。常规收烟罩的结构为,围绕炉体外壳安装,和炉壳保持一定的间距,通过吊架固定于钢结构横梁下方;一台电炉一般有5个炉嘴,均布于炉体周围,出料时,在炉嘴和钢包上部会产生大量烟尘,由于炉嘴凸出,烟罩下沿最低点只能安装到炉嘴上部,钢包位于炉嘴下方,烟罩下沿至包口距离大约1.5m,距离较远,这样在出炉时会有部分烟尘外溢,加上安装时烟罩内侧板与炉壳之间需要有一定的安装调整间距(在炉体旋转时,该间距为了防止炉体与烟罩发生碰撞),该间距进一步加重了烟尘外溢。外溢烟气不仅不环保,而且对现场操作人员的视线有影响,同时还对周围人员的健康造成一定影响。

技术实现要素:

3.本实用新型的目的是提供旋转型工业硅矿热炉出炉收烟系统,解决了现有排烟系统排烟不彻底,造成烟尘外溢的问题。

4.本实用新型所采用的技术方案是,旋转型工业硅矿热炉出炉收烟系统,包括每个出炉口位置固定设置出炉口收烟罩,相邻两个出炉口收烟罩之间固定连接件,炉体立板上环绕设置弧形烟罩,弧形烟罩通过支架固定在出炉口收烟罩外侧,弧形烟罩外侧均匀分布设置若干吸风口。

5.本实用新型的特点还在于,

6.出炉口收烟罩包括收烟罩侧板,收烟罩侧板围绕出炉口底部固定设置,收烟罩侧板端部连接绝缘法兰。

7.弧形烟罩包括烟罩外立板,烟罩外立板通过支架固定环绕炉体立板,烟罩外立板内壁径向均匀布设若干弧形顶板,弧形顶板内凹面弧心对应绝缘法兰圆心。

8.连接件包括弧形立板,每块弧形立板上设置若干角钢,角钢底部焊接连接板,连接板焊接在炉体立板上,弧形立板上设置弧形筋板。

9.收烟罩侧板上侧设置收烟罩顶板,收烟罩侧板下侧设置收烟罩封板,收烟罩顶板和收烟罩封板均焊接在炉体立板上,收烟罩侧板与绝缘法兰、收烟罩顶板、收烟罩封板之间的接触位置通过连续焊接固定。

10.弧形顶板弧度延伸的外部两端设置加强筋板,加强筋板与弧形顶板弧心线的切线相垂直,烟罩外立板内壁径向均匀设置若干加固筋板,加强筋板端部垂直连接加固筋板。

11.弧形顶板上开设通口,吸风口连接四面封闭的管道,吸风口一端与外部的风机接口对接,吸风口另一端与弧形顶板上的通口焊接对接。

12.连接板采用绝缘材质。

13.本实用新型的有益效果是:本实用新型旋转型工业硅矿热炉出炉收烟系统,收烟罩侧板安装于炉嘴周围,降低了收烟罩安装高度,达到有效集烟。出炉口收烟罩直接固定于炉体上,解决烟罩与炉体之间存在安装间距,进一步减少烟尘外溢。出炉口收烟罩直接固定于炉体上,与弧形烟罩及风口分离,方便炉体旋转,出炉口收烟罩与弧形烟罩组成相对封闭的集烟空间,结合吸风口,达到最大排烟的效果。

附图说明

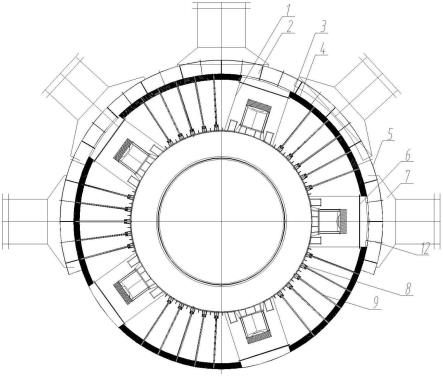

14.图1是本实用新型旋转型工业硅矿热炉出炉收烟系统的结构示意图;

15.图2是本实用新型旋转型工业硅矿热炉出炉收烟系统的侧视图。

16.图中,1.收烟罩侧板,2.弧形顶板,3.弧形筋板,4.弧形立板,5.弧形烟罩外立板,6.绝缘法兰,7.吸风口,8.连接板,9.角钢,10.收烟罩顶板,11.收烟罩封板,12.加固筋板。

具体实施方式

17.下面结合附图和具体实施方式对本实用新型进行详细说明。

18.本实用新型旋转型工业硅矿热炉出炉收烟系统,结构如图1所示,包括每个出炉口位置固定设置出炉口收烟罩,相邻两个出炉口收烟罩之间固定连接件,炉体立板上环绕设置弧形烟罩,弧形烟罩通过支架固定在出炉口收烟罩外侧,弧形烟罩外侧均匀分布设置若干吸风口7。连接件与出炉口收烟罩组成了相对封闭的集烟空间,弧形烟罩外侧的吸风口7,达到最大排烟的效果。

19.出炉口收烟罩包括收烟罩侧板1,收烟罩侧板1围绕出炉口底部固定设置,收烟罩侧板1端部连接绝缘法兰6,如图2所示,收烟罩侧板1上侧设置收烟罩顶板10,收烟罩侧板1下侧设置收烟罩封板11,收烟罩顶板10和收烟罩封板11均焊接在炉体立板上,收烟罩侧板1与绝缘法兰6、收烟罩顶板10、收烟罩封板11之间的接触位置通过连续焊接固定,出炉口收烟罩与出炉口接通延伸,与吸风口7相对开放。

20.弧形烟罩包括烟罩外立板5,烟罩外立板5通过支架固定环绕炉体立板,烟罩外立板5内壁径向均匀布设若干弧形顶板2,弧形顶板2内凹面弧心对应绝缘法兰6圆心,弧形顶板2弧度延伸的外部两端设置加强筋板12,加强筋板12与弧形顶板2弧心线的切线相垂直,烟罩外立板5内壁径向均匀设置若干加固筋板,加强筋板12端部垂直连接加固筋板。弧形顶板2上开设通口,吸风口7连接四面封闭的管道,吸风口7一端与外部的风机接口对接,吸风口7另一端与弧形顶板2上的通口焊接对接。

21.连接件包括弧形立板4,每块弧形立板4上设置若干角钢9,角钢9底部焊接连接板8,连接板8焊接在炉体立板上,弧形立板4上设置弧形筋板3,弧形立板4与炉体之间通过连接板8和角钢9固定;在炉体相邻两个出炉口之间,通过焊接于炉体立板上的连接板8,将角钢9作为支架固定到炉体外部,从而固定连接的弧形筋板3和弧形立板4焊接固定在角钢9组成的支架外端部。

22.连接板8采用绝缘材质,支架采用钢结构支架。

23.本实用新型旋转型工业硅矿热炉出炉收烟系统一种实施例中,五个出炉口上对应设置出炉口烟罩,包裹在5个出炉口炉嘴周围,5个出炉口烟罩整体固定在炉体外壳上,出炉口烟罩随炉体共同旋转;烟罩侧板1下沿安装位置达到炉嘴下方,大大减小了包口至烟罩的

垂直距离。出炉时烟尘直接收集于出炉口烟罩内部,进入收烟罩,再通过风口吸入系统排烟管路。

24.本实用新型旋转型工业硅矿热炉出炉收烟系统的工作原理为,出炉口收烟罩包括收烟罩侧板1,收烟罩侧板1通过连接件与出炉口固定焊接,从而构成可随炉体转动的内壁面,通过将出炉口收烟罩直接固定于炉体上,与弧形收烟罩为分离的对接形式,与风口分离,方便炉体旋转,出炉口收烟罩与立板及上下弧形筋板组成相对封闭的集烟空间,防止烟尘外溢。弧形烟罩通过支架吊挂固定在环绕炉体立板的绝缘法兰6圆心等高处。将出炉口收烟罩直接固定于炉体上,彻底消除了原有收烟罩与旋转炉体之间为了炉体旋转为必须预留的间距。从而消除了烟罩与炉体之间产生外溢烟气的现象。

25.本实用新型旋转型工业硅矿热炉出炉收烟系统的工作过程为,制作时,将连接件及收烟罩侧板1接触处连续焊接,从而构成收烟罩的可随炉体转动的内壁面,将烟罩外立板5、弧形顶板2接触处连续焊接,通过加强筋板12加固,从而将弧形烟罩固定,通过吊挂将弧形烟罩固定到与出炉口收烟罩内壁面等高处。炉体绕炉体中心旋转时,带动安装于出炉嘴处的出炉嘴收烟罩及连接件一起转动。出炉时,烟尘直接收集于出炉口收烟罩内部,然后进入收烟罩侧板1,再通过风口吸入排烟系统管路,出炉口收烟罩与弧形烟罩组成了相对封闭的集吸烟空间,在炉体绕炉体中心旋转时,连接件形成的集烟空间随之转动且不与弧形烟罩碰撞。在炉体转动的过程中,集吸烟空间始终存在,在出炉时,出炉嘴及钢包的上升烟气收集到出炉口收烟罩,通过弧形烟罩经弧形烟罩外侧的吸风口,经吸风口送达除尘设备,从完成出炉时烟气的收集,排送,处理过程。从而达到最大限度的排烟效果,有效的解决了排烟不彻底的问题。

26.本实用新型旋转型工业硅矿热炉出炉收烟系统,结构紧凑,出炉口收烟罩与弧形烟罩的结构消除了传统烟罩与旋转炉体之间的调整间距,同时减小了收烟罩下口与钢包上口的距离,消除了收烟罩与炉体之间产生外溢烟气的现象,同时最大程度的收集了在出炉过程中钢包上口存在的上升烟气。本实用新型不但保证了烟气所需的通道空间,而且在最大程度的收集,排出出炉烟气的基础上保证了炉体旋转时所需空间,能迅速将烟尘吸排,不易扩散,更具吸排效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1