锂离子电池的正极材料窑炉烧结系统的制作方法

1.本实用新型涉及锂离子电池正极材料烧结的技术领域,特别是涉及一种锂离子电池的正极材料窑炉烧结系统。

背景技术:

2.锂离子电池因具备储存能量、可快速充放电、循环寿命长、环境友好等特点得到广泛应用于3c、动力电池和储能领域。正极材料对锂离子电池性能起到至关重要的因素,如钴酸锂、锰酸锂、磷酸铁锂、三元系正极材料等。正极材料生产工艺主要采用高温固相法工艺进行生产。在高温固相法工艺中,烧结工序是最核心最重要的工序,烧结过程中以匣钵作为正极材料前驱体与锂源混合物料的载体。

3.对于锂离子电池的正极材料窑炉设计,为有效增加烧结过程能源的利用率,在窑炉空间允许的前提下增加匣钵数量,使匣钵使用成本较高且匣钵循环过程各工段的匣钵处理量较大,同时使窑炉烧结系统占地面积较大。

技术实现要素:

4.本实用新型的目的是克服传统的窑炉烧结系统存在匣钵使用成本较高且匣钵循环过程各工段的匣钵处理量较大,且存在占地面积较大的问题,提供一种锂离子电池的正极材料窑炉烧结系统。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种锂离子电池的正极材料窑炉烧结系统,包括:

7.窑炉主体,形成有输料入口及输料出口,所述窑炉主体设有输送机构,所述输送机构的两端分别至少延伸至所述输料入口和所述输料出口处;

8.匣钵,形成有装填槽;

9.外循环输送线,设于所述窑炉主体的顶部,所述外循环输送线用于输送匣钵移动,所述外循环输送线上沿输送方向依次设有装料区及振平分割区;

10.装钵装置,设于所述装料区的上方,所述装钵装置用于在所述装料区将待烧结的物料装入所述装填槽;

11.升降组合装置,邻近所述外循环输送线设置,所述升降组合装置用于将所述外循环输送线的所述匣钵搬运至所述输送机构上堆叠,形成叠钵组件;所述输送机构用于将所述叠钵组件从所述输料入口输送至所述窑炉主体内进行烧结,并将烧结后的所述叠钵组件从所述窑炉主体内输送至所述输料出口;

12.卸钵分离装置,邻近所述外循环输送线设置,所述卸钵分离装置用于将所述输送机构上的叠钵组件的匣钵分别进行卸料并搬运至所述外循环输送线上。

13.在其中一个实施例中,所述输料入口和所述输料出口分别形成于所述窑炉主体的两端,所述输送机构的两端分别延伸至所述输料入口和所述输料出口处。

14.在其中一个实施例中,所述输送机构包括多个间隔设置的窑辊棒。

15.在其中一个实施例中,每一所述窑辊棒的外周壁凸设有限位环凸起,所述匣钵的底部形成有限位凹槽,所述限位环凸起位于所述限位凹槽内并与所述匣钵滚动连接。

16.在其中一个实施例中,所述窑炉主体的顶部设有安装架,所述外循环输送线包括驱动电机、传输带、第一滚轮及第二滚轮,所述驱动电机设于所述安装架,所述第一滚轮及所述第二滚轮均转动连接于所述安装架,所述传输带分别套接于所述第一滚轮及所述第二滚轮,所述驱动电机的动力输出轴与所述第一滚轮的一端连接,所述传输带用于输送匣钵移动。

17.在其中一个实施例中,所述升降组合装置包括第一升降搬运机构及抓放机构,所述第一升降搬运机构分别邻近所述外循环输送线及所述窑炉主体设置,所述抓放机构设于所述第一升降搬运机构的动力输出端,所述抓放机构用于抓取或松放所述匣钵,以将所述外循环输送线的所述匣钵搬运至所述输送机构上堆叠。

18.在其中一个实施例中,所述第一升降搬运机构包括第一升降支撑架组、第二升降支撑架组及第一平移机构,所述第一升降支撑架组及所述第二升降支撑架组平行设置于所述外循环输送线的两侧,所述第一平移机构分别安装于所述第一升降支撑架组的动力输出端及所述第二升降支撑架组的动力输出端,使所述第一升降支撑架组及所述第二升降支撑架组共同驱动所述第一平移机构升降运动;所述抓放机构安装于所述第一平移机构的动力输出端。

19.在其中一个实施例中,所述卸钵分离装置包括第二升降搬运机构及旋转夹紧机构,所述第二升降搬运机构分别邻近所述外循环输送线及所述窑炉主体设置,所述旋转夹紧机构设于所述第二升降搬运机构的动力输出端,所述旋转夹紧机构用于夹紧并旋转所述匣钵,以将所述输送机构上的叠钵组件的匣钵分别进行卸料并搬运至所述外循环输送线上。

20.在其中一个实施例中,所述外循环输送线上还设有振平分割区,所述装料区及所述振平分割区沿所述外循环输送线的输送方向依次设置;

21.所述正极材料窑炉烧结系统还包括振平切块装置,设于所述振平分割区的上方,所述振平切块装置用于将所述匣钵内的物料进行振平并分割成块;

22.在其中一个实施例中,所述振平切块装置包括振平装置及切块装置,所述振平装置及所述切块装置沿所述外循环输送线的输送方向依次设置,所述外循环输送线上的振平分割区包括振平区及分割区,所述振平区与所述振平装置对应设置,所述分割区与所述切块装置对应设置;所述振平装置用于将所述匣钵内的物料进行振平操作,所述切块装置用于将所述匣钵内振平的物料进行分割,形成多个并排的物料块。

23.与现有技术相比,本实用新型至少具有以下优点:

24.1、上述的锂离子电池的正极材料窑炉烧结系统,在运行时,首先匣钵随外循环输送线运动至装料区,且装钵装置在装料区将待烧结的物料装入装填槽;然后升降组合装置将外循环输送线的匣钵搬运至输送机构上堆叠,形成叠钵组件;然后输送机构将叠钵组件从输料入口输送至窑炉主体内进行烧结,并将烧结后的叠钵组件从窑炉主体内输送至输料出口;最后卸钵分离装置将输送机构上的叠钵组件的匣钵分别进行卸料并搬运至外循环输送线上;

25.2、由于输送机构的两端分别至少延伸至所述输料入口和所述输料出口处,外循环

输送线设于窑炉主体的顶部,加上外循环输送线设有装料区,使外循环输送线分别输送匣钵运动至装钵装置及升降组合装置对应的位置,升降组合装置将外循环输送线的匣钵搬运至输送机构上堆叠以形成叠钵组件,卸钵分离装置将输送机构上的叠钵组件的匣钵分别进行卸料并搬运至外循环输送线上,如此实现正极材料窑炉烧结过程,同时使匣钵在立体空间内的循环流转,同时减少匣钵数量,进而减少匣钵的使用成本,并使循环过程各工段的匣钵处理量较小;

26.3、上述的锂离子电池的正极材料窑炉烧结系统,由于匣钵在外循环输送线、升降组合装置、输送机构、卸钵分离装置循环运行,使匣钵在立体空间内循环流转,减小了窑炉烧结系统的占地面积。

附图说明

27.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

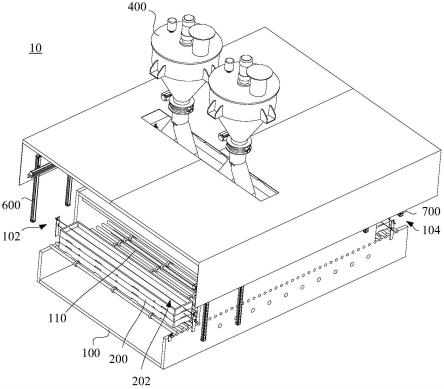

28.图1为一实施例的锂离子电池的正极材料窑炉烧结系统的示意图;

29.图2为图1所示正极材料窑炉烧结系统的剖视图;

30.图3为图1所示正极材料窑炉烧结系统的另一视角的局部示意图;

31.图4为图1所示正极材料窑炉烧结系统的又一视角的局部示意图;

32.图5为图2所示正极材料窑炉烧结系统的又一视角的局部示意图;

33.图6为图5所示正极材料窑炉烧结系统的匣钵的示意图;

34.图7为图2所示正极材料窑炉烧结系统的局部示意图;

35.图8为图7所示正极材料窑炉烧结系统的振平切块装置的切块装置的示意图;

36.图9为图2所示正极材料窑炉烧结系统的又一局部示意图;

37.图10为图9所示正极材料窑炉烧结系统的升降组合装置的示意图;

38.图11为图9所示正极材料窑炉烧结系统的卸钵分离装置的局部示意图。

具体实施方式

39.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

40.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包

括一个或多个相关的所列项目的任意的和所有的组合。

42.如图1至图3所示,一实施例的锂离子电池的正极材料窑炉烧结系统10包括窑炉主体100、匣钵200、外循环输送线300、装钵装置400、振平切块装置500、升降组合装置600以及卸钵分离装置700。其中,窑炉主体100形成有输料入口102及输料出口104,窑炉主体100设有输送机构110,输送机构110的两端分别至少延伸至输料入口102和输料出口104处。

43.进一步地,匣钵200形成有装填槽202,装填槽202用于填装待烧结的物料。外循环输送线300设于窑炉主体100的顶部,外循环输送线300用于输送匣钵200移动。匣钵200依次在外循环输送线300、升降组合装置600、输送机构110及卸钵分离装置700循环流转。

44.进一步地,外循环输送线300上沿输送方向依次设有装料区及振平分割区;装钵装置400设于装料区的上方,装钵装置400用于在装料区将待烧结的物料装入装填槽202;振平切块装置500设于振平分割区的上方,振平切块装置500用于将匣钵200内的物料进行振平并分割成块,即振平切块装置500将匣钵200内的物料进行振平操作,并将匣钵200内振平的物料进行分割,形成多个并排的物料块,振平切块装置500将匣钵200内的物料进行振平操作,使物料均匀平铺于匣钵200内,由于匣钵200内的多个并排的物料块经烧结之后同时形成多个正极材料块,相比于传统的一个匣钵200对应烧结形成一个正极材料块的方式,大大减少匣钵200的数目,同时大大减少了无效装载物料的空间,并减小了窑炉主体100的承重量;在同等的正极材料块的烧结需求下,降低了窑炉主体100的能耗。

45.进一步地,升降组合装置600邻近外循环输送线300设置,升降组合装置600用于将外循环输送线300的匣钵200搬运至输送机构110上堆叠,形成叠钵组件。输送机构110用于将叠钵组件从输料入口102输送至窑炉主体100内进行烧结,并将烧结后的叠钵组件从窑炉主体100内输送至输料出口104,使匣钵200内的块状物料烧结成型,使匣钵200以叠钵组件的形式通过输送机构110进行运送,使窑炉主体100至少对两个以上的匣钵200同时进行烧结,提高了窑炉主体100的能源利用率。卸钵分离装置700邻近外循环输送线300设置,卸钵分离装置700用于将输送机构110上的叠钵组件的匣钵200分别进行卸料并搬运至外循环输送线300上,即卸钵分离装置700将输送机构110上的叠钵组件的匣钵200内烧结好的材料块进行卸料,并将卸料后的空匣钵200搬运至外循环输送线300上,使外循环输送线300将空匣钵200循环流转至装料区循环利用,中间无需增设空匣钵200的存放工位,同时实现持续不断的烧结进程。

46.上述的锂离子电池的正极材料窑炉烧结系统10,在运行时,首先匣钵200随外循环输送线300运动至装料区,且装钵装置400在装料区将待烧结的物料装入装填槽202;然后匣钵200随外循环输送线300运动至振平分割区,且振平切块装置500将匣钵200内的物料进行振平并分割成块;然后升降组合装置600将外循环输送线300的匣钵200搬运至输送机构110上堆叠,形成叠钵组件;然后输送机构110将叠钵组件从输料入口102输送至窑炉主体100内进行烧结,并将烧结后的叠钵组件从窑炉主体100内输送至输料出口104;最后卸钵分离装置700将输送机构110上的叠钵组件的匣钵200分别进行卸料并搬运至外循环输送线300上;由于输送机构110的两端分别至少延伸至输料入口102和输料出口104处,外循环输送线300设于窑炉主体100的顶部,加上外循环输送线300沿输送方向依次设有装料区及振平分割区,使外循环输送线300分别输送匣钵200运动至振平切块装置500及升降组合装置600对应的位置,升降组合装置600将外循环输送线300的匣钵200搬运至输送机构110上堆叠以形成

叠钵组件,卸钵分离装置700将输送机构110上的叠钵组件的匣钵200分别进行卸料并搬运至外循环输送线300上,如此实现正极材料窑炉烧结过程,同时使匣钵200在立体空间内的循环流转,即使匣钵200在立体空间内的闭环输送流转,同时减少匣钵200数量,进而减少匣钵200的使用成本,并使循环过程各工段的匣钵200处理量较小;上述的锂离子电池的正极材料窑炉烧结系统10,由于匣钵200在外循环输送线300、升降组合装置600、输送机构110、卸钵分离装置700循环运行,使匣钵200在立体空间内循环流转,减小了窑炉烧结系统10的占地面积。

47.可以理解,在其他实施例中,振平切块装置500可以省略。装钵装置400在装料区能够将待烧结的物料均匀装入装填槽202内,至少无需再进行振平操作。

48.如图1所示,可以理解,叠钵组件的匣钵200数目为多个,即叠钵组件的匣钵200数目可以是两个或三个或四个等。在本实施例中,叠钵组件的数目为三个。多个匣钵200堆叠放置形成叠钵组件。

49.如图2至图4所示,在其中一个实施例中,输料入口102和输料出口104分别形成于窑炉主体100的两端,输送机构110的两端分别延伸至输料入口102和输料出口104处,输送机构110的一端分别延伸至输料入口102,以便升降组合装置600在输料入口102处直接在输送机构110上将匣钵200堆叠形成叠钵组件,加上输送机构110的另一端分别延伸至输料出口104,以便卸钵分离装置700在输料出口104处直接在输送机构110上将叠钵组件的匣钵200逐个进行卸料并搬运至外循环输送线300上。

50.如图1及图4所示,在其中一个实施例中,输送机构110包括多个间隔设置的窑辊棒112,使多个窑辊棒112间隔并排设置,以便对多个叠钵组件进行间隔运送,有利于对批量的多个叠钵组件先后进行烧结,加上外循环输送线300、升降组合装置600及卸钵分离装置700的配合作用,使正极材料窑炉烧结系统10能够实现循环批量烧结要求。

51.如图1及图4所示,进一步地,输送机构110还包括驱动源114、主动齿轮116及多个从动齿轮118,驱动源114设于窑炉主体100,主动齿轮116设于驱动源114的动力输出轴,多个从动齿轮118分别套设于相应的窑辊棒112,多个从动齿轮118依次啮合传动,主动齿轮116与其中一个从动齿轮118啮合传动,使输送机构110能够驱动多个窑辊棒112相对于窑炉主体100同步转动,进而实现多个窑辊棒112同时转动。可以理解,在本实施例中,驱动源114、主动齿轮116及多个从动齿轮118均位于窑炉主体100的外围。驱动源114可以为驱动电机或驱动气缸等。

52.如图1及图5所示,在其中一个实施例中,每一窑辊棒112的外周壁凸设有限位环凸起112a,匣钵200的底部形成有限位凹槽204,限位环凸起112a位于限位凹槽204内并与匣钵200滚动连接,使叠钵组件的匣钵200的限位凹槽204通过限位环凸起112a的限位运送,进而限制了叠钵组件的在窑炉主体100内的运行轨迹,防止走歪导致窑炉堵塞乃至引起辊棒坍塌的问题。在本实施例中,限位环凸起112a沿窑辊棒112的外周壁环绕一圈,使窑辊棒112在相对于窑炉主体100转动时均能对叠钵组件的匣钵200进行限位。在其中一个实施例中,限位环凸起112a的高度略小于匣钵200的限位凹槽204的深度,且限位环凸起112a的宽度略小于限位凹槽204的宽度,便于匣钵200在窑辊棒112上运行时限位凹槽204与限位环凸起112a嵌合,防止匣钵200在运行时横向或纵向的歪斜。

53.进一步地,窑炉主体100设有隔热保温层,使窑体起到隔热保温的作用。如图4所

示,进一步地,窑炉主体100内壁设有上加热棒103及下加热棒105,上加热棒103及下加热棒105分别位于输送机构110的两侧,上加热棒103及下加热棒105同时对叠钵组件进行加热烧结,以更好地将热量均匀地辐射到上下层匣钵200的物料中。在本实施例中,上加热棒103的数目及下加热棒105的数目均为多个,多个上加热棒103并排设置,多个下加热棒105并排设置。

54.在一个实施例中,窑炉主体100还设有进风系统及排气系统,进气系统包括打入风机和进气管道,进气口设置于窑体主体的底部和侧边,侧边进气口与匣钵200平行,更好的保证烧结的充分性和一致性;排气系统包括排气风机和排气管道,排气管道设置于窑体主体的升温段和冷却段,将正极材料反应烧结过程产生的废气和余热排出。

55.进一步地,窑体主体内设有隔断分区,使得不同温区内的温度和气氛相对均匀保证物料烧结的一致性。在本实施例中,窑体主体内设有多个隔断分区,以将窑体主体内沿输送机构110依次分为升温段、保温段和冷却段。更进一步地,升温段的升温速率为1℃/min~2℃/min,升温至800℃~850℃,随后升温至900℃~950℃,以更好地对物料进行烧结。在本实施例中,通过第一次升温至800℃~850℃,通过第二次升温至900℃~950℃。更进一步地,保温时间为11h~13h;更进一步地,升温时间为8h~16h,以更好地对物料进行烧结。

56.进一步地,外循环输送线300的输送末端的下方设置有余料收集盒(图未示),用于收集匣钵200外侧掉落在外循环输送线300上的余料,使窑炉烧结系统10较整洁。

57.可以理解,在输送机构110对叠钵组件进行输送过程中,需要同时兼顾叠钵停留时间、烧结停留时间及卸钵停留时间,为使升降组合装置600将外循环输送线300的匣钵200搬运至输送机构110上堆叠形成叠钵组件,并使叠钵组件的匣钵200内的待烧结材料可靠地烧结,并使烧结后的叠钵组件的匣钵200内的烧结块可靠地卸料并转移至外循环输送线300,进一步地,烧结停留时间大于或等于叠钵停留时间,且烧结停留时间大于或等于卸钵停留时间,使升降组合装置600将外循环输送线300的匣钵200搬运至输送机构110上堆叠形成叠钵组件,并使叠钵组件的匣钵200内的待烧结材料可靠地烧结,并使烧结后的叠钵组件的匣钵200内的烧结块可靠地卸料并转移至外循环输送线300。

58.如图3所示,在其中一个实施例中,窑炉主体100的顶部设有安装架(图未示),外循环输送线300包括驱动电机(图未示)、传输带320、第一滚轮330及第二滚轮340,驱动电机设于安装架,第一滚轮及第二滚轮均转动连接于安装架,传输带分别套接于第一滚轮及第二滚轮,驱动电机的动力输出轴与第一滚轮的一端连接,传输带用于输送匣钵200移动,以使匣钵200分别移动至装料区及振平分割区等位置。

59.可以理解,在装料区及振平分割区等位置需要停留的时间存在不相等的情形。进一步地,外循环输送线300的数目为多个,多个外循环输送线300并排邻近设置。在本实施例中,外循环输送线300的数目为四个,分别为第一外循环输送线、第二外循环输送线、第三外循环输送线及第四外循环输送线,第一外循环输送线、第二外循环输送线、第三外循环输送线及第四外循环输送线均设于窑炉主体100的顶部,第一外循环输送线邻近升降组合装置600设置,第二外循环输送线邻近振平切块装置500设置,第三外循环输送线邻近装钵装置400设置,第四外循环输送线邻近卸钵分离装置700设置。装料区设于第三外循环输送线,振平分割区设于第二外循环输送线,升降组合装置600用于将第一外循环输送线的匣钵200搬运至输送机构110上堆叠,卸钵分离装置700用于将输送机构110上的叠钵组件的匣钵200分

别进行卸料并搬运至第四外循环输送线上。

60.如图3所示,进一步地,锂离子电池的正极材料窑炉烧结系统10还包括多个感应器800,多个感应器800与多个外循环输送线300一一对应设置,每一感应器与相应的外循环输送线300的驱动电机的控制端电连接,当每一外循环输送线300对应的感应器感应到匣钵200时,外循环输送线300停止运转一段时间,以便可靠地进行填装物料、振平分割、搬离匣钵200、放置空匣钵200等操作。具体地,当第一外循环输送线停止时,升降组合装置600用于将第一外循环输送线的匣钵200搬运至输送机构110上堆叠,即升降组合装置600用于将第一外循环输送线的匣钵200搬离;当第二外循环输送线停止时,振平切块装置500用于将第二外循环输送线的匣钵200内的物料进行振平并分割成块,即振平切块装置500将匣钵200内的物料进行振平操作,并将匣钵200内振平的物料进行分割;当第三外循环输送线停止时,装钵装置400在装料区将待烧结的物料装入装填槽202;当第四外循环输送线停止时,卸钵分离装置700将输送机构110上的叠钵组件的匣钵200内烧结好的材料块进行卸料,并将卸料后的空匣钵200搬运至第四外循环输送线上。感应器可以为光电传感器或其他传感器。

61.更进一步地,正极材料窑炉烧结系统10还包括多个夹持定位装置,多个夹持定位装置与多个感应器一一对应设置,多个夹持定位装置与多个外循环输送线300一一对应设置。当感应器感应到外循环输送线300的匣钵200时,外循环输送线300停止动作,相应的夹持定位装置对匣钵200进行夹持定位,以便进行填装物料、振平分割、搬离匣钵200、放置空匣钵200等操作。在本实施例中,每一夹持定位装置包括两个相对设置的夹持组件,两个夹持组件分别位于输送机构110的外循环输送线300的两边。在本实施例中,夹持组件包括夹持气缸及夹持板,夹持板连接于夹持气缸的动力轴上。

62.如图2所示,进一步地,振平切块装置500包括振平装置510及切块装置520,振平装置510及切块装置520沿外循环输送线300的输送方向依次设置,外循环输送线300上的振平分割区包括振平区及分割区,振平区与振平装置510对应设置,分割区与切块装置520对应设置。在本实施例中,振平装置510用于将匣钵200内的物料进行振平操作,切块装置520用于将匣钵200内振平的物料进行分割,形成多个并排的物料块。在本实施例中,振平区及分割区均对应设有夹持定位装置,以便对匣钵200进行夹持定位,进而进行振平或分割操作。

63.如图1及图7所示,更进一步地,振平装置510包括振动机构512及顶升机构514,振动机构512设于外循环输送线300的上方,顶升机构514包括顶升气缸5142及顶升组件5144,顶升组件安装于窑炉主体100的顶部,顶升组件安装于顶升气缸的动力输出端,顶升组件用于支撑并顶起匣钵200,使匣钵200抵接于振动电机上,以对匣钵200进行振平操作。在本实施例中,顶升组件包括顶升座,顶升座连接于顶升气缸的动力轴上,两个夹持组件相对安装于顶升座,两个夹持组件共同用于夹紧于匣钵200的两侧,以使顶升组件支撑并顶起匣钵200。更进一步地,振动机构512包括固定座5122、振动电机5124及振动罩板5126,固定座通过固定架安装于窑炉主体100,振动电机安装于固定座,振动电机设于振动罩板,振动罩板位于振平区的上方,振动罩板用于在顶升组件支撑并顶起匣钵200至预定高度时抵接于匣钵200,以对匣钵200进行振平操作。更进一步地,振动罩板5126的抵接面设有密封凸圈5127,密封凸圈弹性抵接于匣钵200的装填槽202口处,在振动时起到密封作用,以防振平过程中粉尘泄漏。

64.如图2、图7及图8所示,更进一步地,切块装置520包括切块驱动气缸522及切刀座

524,切块驱动气缸522设于窑炉主体100的上方,切刀座524安装于切块驱动气缸522的动力轴上,切块驱动气缸522驱动切刀座524升降运动,以对匣钵200内振平的物料进行分割。在本实施例中,切刀座524包括切刀固定板5242及多个切刀5244,切刀固定板5242安装于切块驱动气缸522的动力轴上,多个切刀5244间隔设置于切刀固定板5242上,切块驱动气缸522驱动切刀座524升降运动,以将匣钵200内振平的物料进行分割。

65.如图9及图10所示,在其中一个实施例中,升降组合装置600包括第一升降搬运机构610及抓放机构620,第一升降搬运机构610分别邻近外循环输送线300及窑炉主体100设置,抓放机构设于第一升降搬运机构610的动力输出端,抓放机构620用于抓取或松放匣钵200,以将外循环输送线300的匣钵200搬运至输送机构110上堆叠。

66.如图9及图10所示,在其中一个实施例中,第一升降搬运机构610包括第一升降支撑架组612、第二升降支撑架组614及第一平移机构616,第一升降支撑架组612及第二升降支撑架组614平行设置于外循环输送线300的两侧,第一平移机构616分别安装于第一升降支撑架组612的动力输出端及第二升降支撑架组614的动力输出端,使第一升降支撑架组612及第二升降支撑架组614共同驱动第一平移机构616升降运动。抓放机构620安装于第一平移机构616的动力输出端,使第一平移机构616带动抓放机构620平移,加上第一升降支撑架组612及第二升降支撑架组614共同驱动第一平移机构616升降运动,进而使抓放机构620更好地将外循环输送线300的匣钵200搬运至输送机构110上堆叠。

67.如图9及图10所示,进一步地,第一升降支撑架组612包括第一支撑架6122、第一升降电机6124及第一滑架6126,第一支撑架6122及第一升降电机6124的数目均为两个,两个第一支撑架6122平行设置,两个第一升降电机6124与两个第一支撑架6122一一对应设置,第一滑架6126分别滑动连接于两个第一支撑架6122,两个第一升降电机6124同时驱动第一滑架6126分别相对于两个第一支撑架6122升降滑动;更进一步地,第二升降支撑架组614包括第二支撑架6142、第二升降电机6144及第二滑架6146,第二支撑架6142及第二升降电机6144的数目均为两个,两个第二支撑架6142平行设置,两个第二升降电机6144与两个第二支撑架6142一一对应设置,第二滑架6146分别滑动连接于两个第二支撑架6142,两个第二升降电机6144同时驱动第二滑架6146分别相对于两个第二支撑架6142升降滑动;第一平移机构616分别安装于第一滑架6126及第二滑架6146。

68.如图9及图10所示,更进一步地,第一平移机构616包括第一平移驱动电机6162、第二平移驱动电机6164及平移板6166,第一平移驱动电机6162设于第一滑架6126上,第二平移驱动电机6164设于第二滑架6146上,平移板6166分别安装于第一平移驱动电机6162的动力输出座及第二平移驱动电机6164的动力输出座上。抓放机构620安装于平移板6166上,使第一平移机构616带动抓放机构620平移。在本实施例中,抓放机构620的数目为多个,多个抓放机构620沿平移板6166的长度方向间隔设置,使多个抓放机构620共同对匣钵200进行抓取或松放操作,进而使匣钵200在随抓放机构620移动时更加平稳。

69.如图10所示,更进一步地,每一抓放机构620包括夹紧气缸622及两个夹爪624,两个夹爪624分别设于夹紧气缸622的两个动力输出端上,夹紧气缸622驱动两个夹爪624同时靠近或远离,以实现对匣钵200进行抓取或松放操作。更进一步地,每一夹爪624包括夹爪座6242及弯爪部6244,夹爪座6242固定连接于夹紧气缸622的动力输出端上,弯爪部6244连接于夹爪座6242的端部,弯爪部6244呈弯折状,两个弯爪部6244朝相互靠近的方向折弯,使每

一抓放机构620的两个夹爪624更好地对匣钵200进行抓取或松放操作。

70.如图10及图6所示,更进一步地,每一弯爪部6244呈l型,使每一弯爪部6244更好地从匣钵200的侧壁移动,进而使两个弯爪部6244的弯爪部6244更好地抓取匣钵200。更进一步地,匣钵200的底部开设有两个夹持固定槽206,使两个弯爪部6244的弯爪部6244在抓取匣钵200时分别通过相应的夹持固定槽抓取,同时使两个弯爪部6244的弯爪部6244更好地抓取匣钵200。更进一步地,两个夹持固定槽相互连通,以便每一夹持固定槽的加工,同时减轻匣钵200的重量。在本实施例中,两个夹持固定槽相互连通形成夹持贯穿槽,夹持贯穿槽的数目为多个。在对匣钵200进行抓取时,多个抓放机构620一一对应夹持于夹持贯穿槽内。

71.如图9及图11所示,在其中一个实施例中,卸钵分离装置700包括第二升降搬运机构710及旋转夹紧机构720,第二升降搬运机构710分别邻近外循环输送线300及窑炉主体100设置,旋转夹紧机构720设于第二升降搬运机构710的动力输出端,旋转夹紧机构720用于夹紧并旋转匣钵200,以将输送机构110上的叠钵组件的匣钵200分别进行卸料并搬运至外循环输送线300上。在本实施例中,在将输送机构110上的叠钵组件的匣钵200进行卸料时,旋转夹紧机构720夹紧匣钵200,第二升降搬运机构710驱动旋转夹紧机构720移动至卸料区的上方,旋转夹紧机构720夹紧并沿顺时针旋转匣钵200至180度,使匣钵200内的烧结块卸料至卸料区内;在将输送机构110上的叠钵组件的匣钵200搬运至外循环输送线300上时,旋转夹紧机构720夹紧并沿逆时针旋转匣钵200至180度,第二升降搬运机构710驱动旋转夹紧机构720移动至外循环输送线300上。

72.如图9及图11所示,进一步地,第二升降搬运机构710包括两个第三升降支撑架组712及第二平移机构714,两个第三升降支撑架组712平行设置于外循环输送线300的两侧,第二平移机构714分别安装于两个第三升降支撑架组712的动力输出端,使两个第三升降支撑架组712共同驱动相应的安装板7265升降运动。旋转夹紧机构720的数目为两个,两个旋转夹紧机构720分别安装固定于第二平移机构714的动力输出端,使第二平移机构714同时驱动两个旋转夹紧机构720运动。两个旋转夹紧机构720共同夹紧并旋转匣钵200。

73.如图9及图11所示,更进一步地,第二平移机构714包括两个平移气缸组件,两个平移气缸组件分别安装于两个第三升降支撑架组712的动力输出端,两个旋转夹紧机构720分别安装固定于相应的平移气缸组件的动力输出座上。在本实施例中,每一旋转夹紧机构720包括固定板722、旋转气缸724及夹紧组件726,每一旋转夹紧机构720的固定板722安装于相应的平移气缸组件的动力输出座上,旋转气缸724安装于固定板722,夹紧组件726安装于旋转气缸724的旋转动力轴上,两个旋转夹紧机构720的夹紧组件726的夹紧动力方向相反,使两个旋转夹紧机构720共同对匣钵200进行夹紧并同步旋转操作。更进一步地,每一旋转夹紧机构720的夹紧组件726包括推动气缸7262、插板件7264及升降夹紧件7266,两个旋转夹紧机构720的夹紧组件726的动力输出方向相反,插板件7264安装于推动气缸7262的动力轴,升降夹紧件7266安装于插板件7264上,升降夹紧件7266的夹紧部朝靠近或远离插板件7264的方向运动,使夹紧部在竖直方向作用于匣钵200的顶部,以将匣钵200压紧于插板件7264上,使两个旋转夹紧机构720的夹紧组件726更好地夹紧匣钵200并进行旋转操作。

74.如图9及图11所示,更进一步地,插板件7264包括相连接的安装板7265及支撑延伸板7267,安装板7265安装于推动气缸7262的动力轴,升降夹紧件7266安装于安装板7265,支撑延伸板7267连接于安装板7265的远离夹紧部的一端,当旋转夹紧机构720对匣钵200进行

夹紧操作时,推动气缸7262驱动安装板7265运动,以使安装板7265带动支撑延伸板7267插入匣钵200的底部,升降夹紧件7266的夹紧部作用于匣钵200的顶部,以将匣钵200压紧于插板件7264上。在本实施例中,安装板7265及支撑延伸板7267为一体成型结构,使插板件7264结构较简单,同时使安装板7265及支撑延伸板7267牢固连接。同时参见图6,更进一步地,匣钵200的两侧的底部分别开设有插槽208,支撑延伸板7267插入插槽内,使支撑延伸板7267更好地插入匣钵200的底部。更进一步地,升降夹紧件7266包括升降夹紧气缸7267及压紧部7269,升降夹紧气缸622安装于安装板7265,压紧部固定连接于升降夹紧气缸622的动力轴上,使压紧部朝靠近或远离插板件7264的方向运动。具体地,压紧部为压紧柱结构。

75.如图5及图9所示,更进一步地,输料出口104处设有光电对射传感器组件1042,光电对射传感器组件与卸钵分离装置700的控制端通信连接,当叠钵组件随输送机构110运送至与光电对射传感器组件对应的位置时,光电对射传感器组件产生感应信号,卸钵分离装置700开始动作,以将输送机构110上的叠钵组件的匣钵200内烧结好的材料块进行卸料,并将卸料后的空匣钵200搬运至外循环输送线300上,实现快速精准地对匣钵200进行卸料并流转。在本实施例中,光电对射传感器组件包括至少一组光电对射传感器。可以理解,光电对射传感器的组数可以为一组或两组以上,具体数目可以根据叠钵组件的匣钵200的数目或层数进行选择,以使卸钵分离装置700能够对叠钵组件的匣钵200逐个进行卸料并搬运至外循环输送线300上。

76.与现有技术相比,本实用新型具有以下优点:

77.1、上述的锂离子电池的正极材料窑炉烧结系统10,在运行时,首先匣钵200随外循环输送线300运动至装料区,且装钵装置400在装料区将待烧结的物料装入装填槽202;然后匣钵200随外循环输送线300运动至振平分割区,且振平切块装置500将匣钵200内的物料进行振平并分割成块;然后升降组合装置600将外循环输送线300的匣钵200搬运至输送机构110上堆叠,形成叠钵组件;然后输送机构110将叠钵组件从输料入口102输送至窑炉主体100内进行烧结,并将烧结后的叠钵组件从窑炉主体100内输送至输料出口104;最后卸钵分离装置700将输送机构110上的叠钵组件的匣钵200分别进行卸料并搬运至外循环输送线300上;

78.2、由于输送机构110的两端分别至少延伸至输料入口102和输料出口104处,外循环输送线300设于窑炉主体100的顶部,加上外循环输送线300沿输送方向依次设有装料区及振平分割区,使外循环输送线300分别输送匣钵200运动至振平切块装置500及升降组合装置600对应的位置,升降组合装置600将外循环输送线300的匣钵200搬运至输送机构110上堆叠以形成叠钵组件,卸钵分离装置700将输送机构110上的叠钵组件的匣钵200分别进行卸料并搬运至外循环输送线300上,如此实现正极材料窑炉烧结过程,同时使匣钵200在立体空间内的循环流转,同时减少匣钵200数量,进而减少匣钵200的使用成本,并使循环过程各工段的匣钵200处理量较小;

79.3、上述的锂离子电池的正极材料窑炉烧结系统10,由于匣钵200在外循环输送线300、升降组合装置600、输送机构110、卸钵分离装置700循环运行,使匣钵200在立体空间内循环流转,减小了窑炉烧结系统10的占地面积。

80.4、上述的锂离子电池的正极材料窑炉烧结系统10,提高了窑炉烧结空间的利用率,同比传统的多列匣钵200,产能增加,且在同等产能的条件下匣钵200的重量减少,匣钵

200自身成本减少、窑炉承重量减少、匣钵200钵体吸能减少等。

81.5、上述的锂离子电池的正极材料窑炉烧结系统10,匣钵200数量更低,其配套各工序处理匣钵200频次降低,增加窑炉增速提产的可行性。

82.6、上述的锂离子电池的正极材料窑炉烧结系统10,辊棒限位环凸起112a与匣钵200底部凹槽的使用,减少匣钵200输送歪斜异常。

83.7、上述的锂离子电池的正极材料窑炉烧结系统10,外循环输送线300设置于辊道窑体上方,减少烧结区域的占地面积。

84.8、上述的锂离子电池的正极材料窑炉烧结系统10,外循环输送线300为皮带输送组,即外循环输送线300为静态传送,相比传统倍速链式的动态传送,匣钵200与输送线体的摩擦振动减少,减少匣钵200因输送过程出现的应力破损异常,一定程度上提高匣钵200循环利用次数,同时减少摩擦引入的金属异物风险。

85.9、上述的锂离子电池的正极材料窑炉烧结系统10,升降组合装置600与卸钵分离装置700进行结合,匣钵200在升降过程完成组合及分离,无需单独设置设备或装置,降低了整条流水线的设计成本。

86.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1