隧道窑余热回收装置的制作方法

1.本实用新型属于烧结砖加工设备领域,具体涉及隧道窑余热回收装置。

背景技术:

2.隧道窑是由耐火材料、保温材料和建筑材料砌筑而成的在内装有窑车等运载工具的与隧道相似的窑炉,是现代化的连续式烧成的热工设备,广泛用于砖坯和陶瓷产品的烧制。

3.隧道窑因为具有通直的线型隧道,烧制时具有良好的保温效果,隧道内的余热经久不散,产品经过隧道窑的余热、高温烧制和最终的退温,因为没有有效的余热回收装置,大量的余热被浪费,导致隧道窑的能源利用率较低,企业的生产成本大大增加。

4.因此,针对上述隧道窑烧制砖材产生的余热无法回收的情况,开发新型隧道窑余热回收装置,利用具有水箱的余热回收锅炉,通过余热加温生成蒸汽为低温砖的烧制提供能源。

技术实现要素:

5.(1)要解决的技术问题

6.针对现有技术的不足,本实用新型的目的在于提供隧道窑余热回收装置,该隧道窑余热回收装置旨在解决现在的隧道窑烧制砖材产生的余热无法回收,热量排放大,能源利用率低,不利于企业节省成本的技术问题。

7.(2)技术方案

8.为了解决上述技术问题,本实用新型提供了这样隧道窑余热回收装置,该隧道窑余热回收装置包括烧制煤矸石砖的隧道窑本体、与所述隧道窑本体一体浇筑成型的余热锅炉,所述隧道窑本体自左至右由预热区、高温区和退温区组成,所述余热锅炉设置于所述隧道窑本体的退温区外部,所述隧道窑本体一侧设置有蒸汽分配器,所述蒸汽分配器远离所述隧道窑本体一侧并排设置有若干蒸压釜。

9.使用本技术方案的隧道窑余热回收装置时,使用人将煤矸石砖坯放入窑车,再将加气砖砖坯放入蒸压釜,经过隧道窑本体内的轨道,窑车将砖坯从隧道进口带到隧道出口,其间经过预热区、高温区和退温区,在高温区内加温烧制,然后在退温区内冷却,冷却过程中,隧道窑本体内的余热对余热锅炉内的水箱进行加热,水箱内的水蒸发成水蒸气经过蒸汽管道进入蒸汽分配器,过程中压力计始终对蒸汽分配器内的气体压力进行监测,防止压力过高导致出现安全风险,蒸汽经过配给管再依次转送给各个蒸压釜,对内部的加气砖砖坯蒸煮烧制,同时,冷却后的煤矸石砖从隧道出口送出。

10.优选的,所述隧道窑本体左端设置有隧道进口,所述隧道窑本体右端设置有隧道出口,所述隧道进口、所述隧道出口均与所述余热锅炉连通。砖材通过窑车输送从隧道进口进入隧道窑本体,依次通过预热区、高温烧制区和退温区,最终冷却后从隧道出口送出。

11.优选的,所述余热锅炉内部设置有水箱,所述余热锅炉上端安装有与水箱连通的

排气阀。水箱中的水利用隧道窑本体的余热加温生成蒸汽,排气阀用于在使用前排除水箱中的多余空气。

12.优选的,所述蒸汽分配器和所述蒸压釜下端均安装有支撑于地面的u型支架。蒸汽分配器和所述蒸压釜通过支架悬空架设,远离地面的潮湿环境。

13.优选的,所述蒸汽分配器与所述余热锅炉之间连接有蒸汽管道,所述蒸汽管道内外壁均涂覆有防腐保温材料。蒸汽管道长期通过高温蒸汽介质,利用防腐保温材料,避免管材被腐蚀和有效保存热量,减少流失。

14.优选的,所述蒸汽分配器上端安装有精度不小于1.5的压力计。采用精度不低于.的压力计用于监测蒸汽分配器内的蒸汽压力,监测精度高,安全性好。

15.优选的,所述蒸汽分配器与所述蒸压釜之间连接有配给管,所述蒸压釜与所述二号隧道窑之间连接有另一所述配给管。高温蒸汽通过蒸汽分配器上的配给管等量匀速分配给多个蒸压釜,对各蒸压釜内的加气砖进行蒸煮烧制。

16.(3)有益效果

17.与现有技术相比,本实用新型的有益效果在于:本实用新型的隧道窑余热回收装置采用余热锅炉汇集烧制煤矸石砖的隧道窑本体中的高温余热,并通过蒸汽分配器和蒸压釜的配合工作为烧制蒸煮加气砖提供能量,替代传统的天然气供能,极大的节省能源,降低企业生产成本,余热回收过程中不会产生额外的污染物,减少对环境的热量排放,提高环保效益,适用于多种不同烧制温度的砖材加工使用,设备结构简单,运行安全。

附图说明

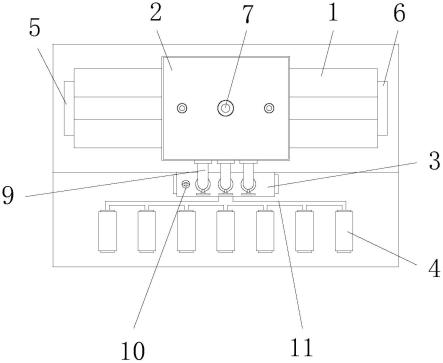

18.图1为本实用新型隧道窑余热回收装置具体实施方式的平面结构示意图;

19.图2为本实用新型隧道窑余热回收装置具体实施方式的正面结构示意图;

20.图3为本实用新型隧道窑余热回收装置具体实施方式的侧面结构示意图。

21.附图中的标记为:1、隧道窑本体;2、余热锅炉;3、蒸汽分配器;4、蒸压釜;5、隧道进口;6、隧道出口;7、排气阀;8、支架;9、蒸汽管道;10、压力计;11、配给管。

具体实施方式

22.本具体实施方式是用于隧道窑余热回收装置,其平面结构示意图如图1所示,正面结构示意图如图2所示,侧面结构示意图如图3所示,该隧道窑余热回收装置包括烧制煤矸石砖的隧道窑本体1、与隧道窑本体1一体浇筑成型的余热锅炉2,隧道窑本体1自左至右由预热区、高温区和退温区组成,余热锅炉2设置于隧道窑本体1的退温区外部,隧道窑本体1一侧设置有蒸汽分配器3,蒸汽分配器3远离隧道窑本体1一侧并排设置有若干蒸压釜4。

23.针对本具体实施方式,材料在隧道窑本体1的退温区冷却时,隧道窑的余热对余热锅炉2中的水进行加温,生成大量水蒸气,并将水蒸气通入蒸汽分配器3,分配给各个蒸压釜4用于加气砖的生产。

24.其中,隧道窑本体1左端设置有隧道进口6,隧道窑本体1右端设置有隧道出口6,隧道进口5、隧道出口6均与余热锅炉2连通,余热锅炉2内部设置有水箱,余热锅炉2上端安装有与水箱连通的排气阀7。砖材通过窑车输送从隧道进口5进入隧道窑本体1,依次通过预热区、高温烧制区和退温区,最终冷却后从隧道出口6送出,水箱中的水利用隧道窑本体1的余

热加温生成蒸汽,排气阀7用于在使用前排除水箱中的多余空气。

25.同时,蒸汽分配器3和蒸压釜4下端均安装有支撑于地面的u型支架8,蒸汽分配器3与余热锅炉2之间连接有蒸汽管道9,蒸汽管道9内外壁均涂覆有防腐保温材料,蒸汽分配器3上端安装有精度不小于1.5的压力计10。蒸汽分配器3和蒸压釜4通过支架8悬空架设,远离地面的潮湿环境,蒸汽管道9长期通过高温蒸汽介质,利用防腐保温材料,避免管材被腐蚀和有效保存热量,减少流失,采用精度不低于1.5的压力计10用于监测蒸汽分配器3内的蒸汽压力,监测精度高,安全性好。

26.另外,蒸汽分配器3与蒸压釜4之间连接有配给管11。高温蒸汽通过蒸汽分配器3上的配给管11等量匀速分配给多个蒸压釜4,对各蒸压釜4内的加气砖进行蒸煮烧制。

27.使用本技术方案的隧道窑余热回收装置时,使用人将煤矸石砖坯放入窑车,再将加气砖砖坯放入蒸压釜4,经过隧道窑本体1内的轨道,窑车将砖坯从隧道进口5带到隧道出口6,其间经过预热区、高温区和退温区,在高温区内加温烧制,然后在退温区内冷却,冷却过程中,隧道窑本体1内的余热对余热锅炉2内的水箱进行加热,水箱内的水蒸发成水蒸气经过蒸汽管道9进入蒸汽分配器3,过程中压力计10始终对蒸汽分配器3内的气体压力进行监测,防止压力过高导致出现安全风险,蒸汽经过配给管11再依次转送给各个蒸压釜4,对内部的加气砖砖坯蒸煮烧制,同时,冷却后的煤矸石砖从隧道出口6送出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1