一种用于二次铝灰处理的高温热交换器的制作方法

1.本实用新型涉及工业危废处理技术领域,具体是一种用于二次铝灰处理的高温热交换器。

背景技术:

2.目前,处理二次铝灰的常见方法可分为两种:湿法、火法;其中,火法包括回转炉焙烧或回转窑焙烧。

3.经了解,火法处理二次铝灰的过程中,温度在600~1400℃之间,而在这过程中,往往因为高温、散热量大、热损失大,甚至乎生产线上的某个部件需要冷却降温。温度的升高需要能源,而将高温冷却降温也需要能源,这两个循环中存在着不合理的浪费。

4.基于此,本实用新型针对二次铝灰处理的高温热交换器可以降低热损失,合理的回收部分热能,把热能利用最大化,减少热能的浪费,从而降低处理成本,提供了一种用于二次铝灰处理的高温热交换器,以解决上述问题。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种用于二次铝灰处理的高温热交换器,可以有效解决上述背景技术中提出的问题。

6.为解决上述问题,本实用新型所采取的技术方案是:一种用于二次铝灰处理的高温热交换器,包括热交换器主体、热交换管道及支撑管道,其特征在于,所述热交换管道设于热交换器主体内部,所述热交换管道设有多根,形成热交换管道组;所述支撑管道穿插设置于热交换管道组的弯头处,对热交换管道组进行支撑;所述热交换管道组分为第一热交换管道组跟第二热交换管道组,所述第一热交换管道组跟第二热交换管道组对称设置于热交换器主体内部;所述热交换器主体还设有空气传输管道,用于接入空气来带走热量。

7.优选地,所述第一热交换管道组和第二热交换管道组分别由四根热交换管道组成,且每根之间互不接触;所述热交换管道组的热交换管道通过空气传输管道进行连通。

8.优选地,所述第一热交换管道组的进气口、第二热交换管道组的排气口均设有单独的空气传输管道;所述第一热交换管道组进气口处的空气传输管道用于接入自然空气;所述第二热交换管道组排气口处的空气传输管道用于排出热气,带走部分热量。

9.优选地,所述第一热交换管道组的排气口与第二热交换管道组的进气口通过空气传输管道进行连通;所述第一热交换管道组的进气口靠近热交换器主体的进料口处;所述第二热交换管道组的进气口靠近于热交换器主体的排气口处。

10.优选地,所述第一热交换管道组排气口与第二热交换管道组进气口连接部分的空气传输管道位于热交换器主体的外部。

11.优选地,所述第一热交换管道组排气口与第二热交换管道组进气口连接部分的空气传输管道设有降低热损失的保温棉;还设有用于泄压的高温电动风阀。

12.优选地,所述支撑管道固定安装于热交换器主体上,且所述支撑管道位于热交换

管道组上部分的弯头处,对热交换管道组进行支撑。

13.优选地,所述支撑管道组为冷却循环系统,加入冷却水对热交换管道组进行冷却降温;所述支撑管道组的进水口及出水口均位于热交换器主体的外部。

14.优选地,所述热交换器主体底部设有沉降室;所述沉降室并排设置有多个,且每个沉降室均设有检修窗口。

15.优选地,所述热交换器主体设有支撑脚,所述支撑脚将热交换器主体支撑悬空;所述热交换器主体的外壳由厚钢板焊接而成,所述热交换器主体内层设有由耐火浇注料制成的保温层。

16.与现有技术相比,本实用新型提供了一种用于二次铝灰处理的高温热交换器,具备以下优点:

17.1.本实用新型可以降低热损失,合理的回收部分热能,把热能利用最大化,减少热能的浪费,从而降低处理成本。

18.2.本实用新型的高温热交换器耐高温、耐腐蚀。

19.3.本实用新型的高温热交换器为二段式热交换,提高了热交换利用率。

20.4.本实用新型的高温热交换器有效地降低了火法处理二次铝灰使用能源天然气的量。

附图说明

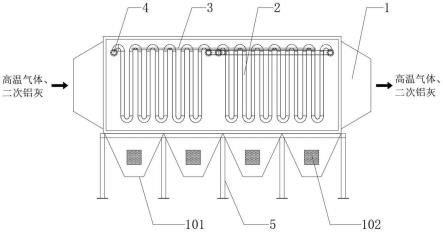

21.图1为本实用新型整体结构示意图;

22.图2为本实用新型热交换管道组位置示意图;

23.图3为本实用新型换热示意图;

24.其中:1、热交换器主体,101、沉降室,102、检修窗口,2、热交换管道组,201、第一热交换管道组,202、第二热交换管道组,3、支撑管道,4、空气传输管道,401、保温棉,402、高温电动风阀,5、支撑脚。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

26.参照图1-3,本实用新型提供一种用于二次铝灰处理的高温热交换器,包括热交换器主体1、热交换管道及支撑管道3,其特征在于,

27.所述热交换管道设于热交换器主体1内部,所述热交换管道设有多根,形成热交换管道组2;所述支撑管道3穿插设置于热交换管道组2的弯头处,对热交换管道组2进行支撑;

28.所述热交换管道组2分为第一热交换管道组201跟第二热交换管道组202,所述第一热交换管道组201跟第二热交换管道组202对称设置于热交换器主体1内部;

29.所述热交换器主体1还设有空气传输管道4,用于接入空气来带走热量。

30.所述热交换管道采用316l不锈钢管和弯头焊接而成,耐高温可达1200℃、耐磨耐腐蚀。

31.优选地,参考图2、图3,所述第一热交换管道组201和第二热交换管道组202分别由

四根热交换管道组成,且每根之间互不接触,根据实际情况,热交换管道还可设少或多,如设有五根、六根或更多;所述热交换管道组2的热交换管道通过空气传输管道4进行连通。

32.优选地,所述第一热交换管道组201的进气口、第二热交换管道组202的排气口均设有单独的空气传输管道4;所述第一热交换管道组201进气口处的空气传输管道4用于接入自然空气;所述第二热交换管道组202排气口处的空气传输管道4用于排出热气,带走部分热量。

33.优选地,所述第一热交换管道组201的排气口与第二热交换管道组202的进气口通过空气传输管道4进行连通;所述第一热交换管道组201的进气口靠近热交换器主体1的进料口处;所述第二热交换管道组202的进气口靠近于热交换器主体1的排气口处,所述第二热交换管道组202的排气口位于热交换器主体1的中间位置。

34.参考图3,将自然空气从空气传输管道4的进气口处通入,然后空气分别流向第一热交换管道组201内,然后从第一热交换管道组201的排气口处排出,进入第二热交换管道组202内,最后从第二热交换管道组202的排气口处排出。

35.将第二热交换管道组202的排气口与燃烧二次铝灰的燃烧炉相连通,在热气排出后进入到燃烧二次铝灰的燃烧炉内,可降低燃烧炉内的能耗。

36.优选地,所述第一热交换管道组201排气口与第二热交换管道组202进气口连接部分的空气传输管道4位于热交换器主体1的外部。

37.优选地,所述第一热交换管道组201排气口与第二热交换管道组202进气口连接部分的空气传输管道4设有降低热损失的保温棉401;还设有用于泄压的高温电动风阀402。

38.热量传输至外置的空气传输管道4时,设有保温棉401可以降低热量的损失。

39.气体在高温下会膨胀,温度太高时,存在一定的危险性;设有高温电动风阀402的作用为泄压,可适当的在高温电动风阀402处排放一部分。

40.优选地,所述支撑管道3固定安装于热交换器主体1上,且所述支撑管道3位于热交换管道组2上部分的弯头处,对热交换管道组2进行支撑。

41.优选地,所述支撑管道3组为冷却循环系统,加入冷却水对热交换管道组2进行冷却降温;所述支撑管道3组的进水口及出水口均位于热交换器主体1的外部。

42.所述支撑管道3材料选用一般的无缝管,参考图1-图3,所述支撑管道3穿插设置于热交换管道的弯头下。

43.向支撑管道3内通入冷却水,可以防止位于热交换器主体1内高温部分的管道不变形,且可以带走部分温度。

44.优选地,所述热交换器主体1底部设有沉降室101;所述沉降室101并排设置有多个,且每个沉降室101均设有检修窗口102。

45.在对通入热交换器主体1内的二次铝灰及高温气体处理时,部分二次铝灰会沉降于沉降室101内,部分会从排气口处排出,通过管道进入到处理二次铝灰的其他工艺上。优选地,所述热交换器主体1设有支撑脚5,所述支撑脚5将热交换器主体1支撑悬空;所述热交换器主体1的外壳由厚钢板焊接而成,所述热交换器主体1内层设有由耐火浇注料制成的保温层;所述支撑脚5采用工字钢焊接而成;所述厚钢板为14mm。

46.作为本实用新型的一个具体实施例:

47.经过高温燃烧炉燃烧后的二次铝灰及所产生的高温气体,通过风机进行传输,输

送至热交换器主体1时,温度达到1000℃,需要进行降温处理。

48.参考图2,在二次铝灰及高温气体进入热交换器主体1时,将自然空气从空气传输管道4的进气口处通入,然后空气分别流向第一热交换管道组201内,然后从第一热交换管道组201的排气口处排出,进入第二热交换管道组202内,最后从第二热交换管道组202的排气口处排出;气体经过第一热交换管道组201、第二热交换管道组202排出后会带走大量温度,约为600℃。

49.在通入自然空气时,同时也通入冷却水,防止支撑管道3高温变形;冷却水从第一热交换管道组201的进水口处进入,然后分别流向第一热交换管道组201和第二热交换管道组202内,最后从第二热交换管道组202的出水口处排出,排出的冷却水会带走热交换器主体1内部的部分温度,约为100℃。

50.在燃烧二次铝灰时,燃烧炉需要通入天然气为燃料,通过燃烧机进行燃烧,使燃烧炉内温度达到1400℃;将第二热交换管道组202的排气口与燃烧二次铝灰的燃烧炉相连通,在气体经过第一热交换管道组201、第二热交换管道组202排出后,进入到燃烧二次铝灰的燃烧炉内,可降低燃烧炉内的天然气的使用,达到余热回收的作用,也降低了成本。

51.在经过热交换管道组和冷却循环系统对热交换器主体1内的二次铝灰和高温气体进行降温时,部分二次铝灰会沉降于沉降室101内,还有一部分随着从热交换器主体1的排气口处随着气体进入到处理二次铝灰的其他工艺上;所排出的气体和二次铝灰经过降温后温度约为300℃。以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1