一种工业残渣熔炼用炉渣清理装置的制作方法

1.本实用新型涉及熔炼炉领域,具体是一种工业残渣熔炼用炉渣清理装置。

背景技术:

2.熔炼炉是指熔化金属锭和一些废旧金属并加入必要的合金成分,经过扒渣、精炼等操作将它们熔炼成所需要的合金的设备,而在熔炼炉使用结束后会有部分残渣粘附在熔炼炉的内壁,此时便需通过倒入精炼剂来减小残渣的附着力,之后通过铁锹、铁棍来将炉渣刮除。

3.熔炼炉内残渣进行清理时,通常采用铁锹、铁棍等手动刮去粘渣,手动操作不仅费时费力,且用力不均匀会破坏熔炼炉内壁,如此便会造成损失,同时也增加工作人员的劳动强度。

技术实现要素:

4.本实用新型的目的在于:为了解决无法简便、快速的对炉渣进行清理的问题,提供一种工业残渣熔炼用炉渣清理装置。

5.为实现上述目的,本实用新型提供如下技术方案:一种工业残渣熔炼用炉渣清理装置,包括十字支撑架,所述十字支撑架的顶部安装有电机,所述电机的输出端位于所述十字支撑架的下方设置有清洁机构;

6.所述清洁机构包括有t形杆、l形伸缩套杆、侧刮板、收集箱、第一伸缩弹簧、第二伸缩弹簧,所述t形杆连接于所述电机的输出端,且贯穿至所述十字支撑架的底部,所述l形伸缩套杆焊接固定于所述t形杆的底部,所述侧刮板焊接固定于所述l形伸缩套杆的一端,所述收集箱焊接固定于所述侧刮板的一端,且位于所述l形伸缩套杆的下方,所述第一伸缩弹簧设置于所述l形伸缩套杆的顶部内侧,所述第二伸缩弹簧设置于所述l形伸缩套杆的一端内侧;

7.所述十字支撑架的底部及所述侧刮板的顶部分布有按压机构,用于对刮出的残渣进行按压。

8.作为本实用新型再进一步的方案:所述按压机构包括有压板、伸缩杆、第一小型锥齿轮、大型锥齿轮、l形连接板、限位伸缩块、套管、往复丝杆、第二小型锥齿轮,所述大型锥齿轮焊接固定于所述十字支撑架的底部,且位于所述t形杆的外侧,所述第一小型锥齿轮通过轴承转动连接于所述t形杆的一端,且位于所述大型锥齿轮的下方,所述伸缩杆焊接固定于所述第一小型锥齿轮的一端,所述套管通过轴承转动连接于所述侧刮板的内侧,所述限位伸缩块自所述套管的内侧贯穿至所述套管的顶部,所述第二小型锥齿轮焊接固定于所述限位伸缩块的顶部,所述l形连接板通过轴承转动连接于所述第二小型锥齿轮的外侧,所述往复丝杆焊接固定于所述套管的底部,且位于所述侧刮板的内侧,所述压板套接于所述往复丝杆的外侧,且位于所述收集箱的一端。

9.作为本实用新型再进一步的方案:所述第一小型锥齿轮的数量设置有两个,且两

个所述第一小型锥齿轮沿着所述伸缩杆的竖向中轴线对称设置,且远离所述t形杆一端的第一小型锥齿轮与所述第二小型锥齿轮通过所述l形连接板进行连接。

10.作为本实用新型再进一步的方案:所述大型锥齿轮外侧的卡齿与所述第一小型锥齿轮外侧的卡齿相啮合,所述第一小型锥齿轮外侧的卡齿与所述第二小型锥齿轮外侧的卡齿相啮合。

11.作为本实用新型再进一步的方案:所述大型锥齿轮的内侧设置有与所述t形杆顶部相契合的通孔。

12.作为本实用新型再进一步的方案:所述压板的一端设置有与所述往复丝杆外侧相匹配的螺纹孔,所述侧刮板的一端设置有与所述压板一端相契合的滑槽。

13.作为本实用新型再进一步的方案:所述收集箱的宽度与熔炼炉的内壁直径大小相等。

14.与现有技术相比,本实用新型的有益效果是:

15.1、通过设置清洁机构,启动电机,电机便会通过t形杆带动l形伸缩套杆进行转动,由此便可使侧刮板对熔炼炉内壁周围进行刮蹭,以此来使粘附在熔炼炉内壁周围的炉渣落下,同理可使收集箱对熔炼炉的内壁底部进行刮蹭,使得熔炼炉内壁底部堆积的炉渣在收集箱一侧的推动下进入收集箱内,如此便可对炉渣进行收集,不仅增加了设备对熔炼炉内壁清洁效率,同时也降低了工作人员的劳动强度;

16.2、通过设置按压机构,当电机带动t形杆进行转动时,第一小型锥齿轮沿着大型锥齿轮的中心轴线进行转动,在此过程中第一小型锥齿轮进行自转,由此便可通过伸缩杆、第一小型锥齿轮、第二小型锥齿轮、限位伸缩块带动套管进行转动,套管进行转动时可带动往复丝杆进行转动,往复丝杆进行转动时便可使压板沿着往复丝杆进行上下移动,如此便可对收集箱一侧的大块炉渣进行按压,防止因炉渣过大而对收集箱的一侧进行遮挡,如此便可为炉渣的收集提供了便利。

附图说明

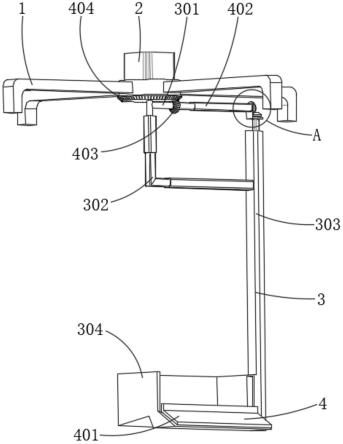

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的图1中的a处放大图;

19.图3为本实用新型的侧刮板的内部结构示意图;

20.图4为本实用新型的l形伸缩套杆的内部结构示意图。

21.图中:1、十字支撑架;2、电机;3、清洁机构;301、t形杆;302、l形伸缩套杆;303、侧刮板;304、收集箱;305、第一伸缩弹簧;306、第二伸缩弹簧;4、按压机构;401、压板;402、伸缩杆;403、第一小型锥齿轮;404、大型锥齿轮;405、l形连接板;406、限位伸缩块;407、套管;408、往复丝杆;409、第二小型锥齿轮。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1~4,本实用新型实施例中,一种工业残渣熔炼用炉渣清理装置,包括十字支撑架1,十字支撑架1的顶部安装有电机2,电机2的输出端位于十字支撑架1的下方设置有清洁机构3;

24.清洁机构3包括有t形杆301、l形伸缩套杆302、侧刮板303、收集箱304、第一伸缩弹簧305、第二伸缩弹簧306,t形杆301连接于电机2的输出端,且贯穿至十字支撑架1的底部,l形伸缩套杆302焊接固定于t形杆301的底部,侧刮板303焊接固定于l形伸缩套杆302的一端,收集箱304焊接固定于侧刮板303的一端,且位于l形伸缩套杆302的下方,第一伸缩弹簧305设置于l形伸缩套杆302的顶部内侧,第二伸缩弹簧306设置于l形伸缩套杆302的一端内侧;

25.十字支撑架1的底部及侧刮板303的顶部分布有按压机构4,用于对刮出的残渣进行按压。

26.在本实施例中:在使用该设备时可先将该十字支撑架1扣在熔炼炉的顶部,使得侧刮板303位于熔炼炉的内侧,此时可在第二伸缩弹簧306复原力的作用下,使得侧刮板303始终与熔炼炉内壁贴合,同时可通过第一伸缩弹簧305的复原力来使收集箱304始终与熔炼炉的内壁底部相贴合,之后启动电机2,电机2便会通过t形杆301带动l形伸缩套杆302进行转动,由此便可使侧刮板303对熔炼炉内壁周围进行刮蹭,以此来使粘附在熔炼炉内壁周围的炉渣落下,同理可使收集箱304对熔炼炉的内壁底部进行刮蹭,使得熔炼炉内壁底部堆积的炉渣在收集箱304一侧的推动下进入收集箱304内,如此便可对炉渣进行收集,在此过程中可通过按压机构4对较大的炉渣进行按压,防止炉渣体积较大而对炉渣的收集造成影响,如此不仅增加了设备对熔炼炉内壁清洁效率,同时也降低了工作人员的劳动强度。

27.请着重参阅图1、2、3,按压机构4包括有压板401、伸缩杆402、第一小型锥齿轮403、大型锥齿轮404、l形连接板405、限位伸缩块406、套管407、往复丝杆408、第二小型锥齿轮409,大型锥齿轮404焊接固定于十字支撑架1的底部,且位于t形杆301的外侧,第一小型锥齿轮403通过轴承转动连接于t形杆301的一端,且位于大型锥齿轮404的下方,伸缩杆402焊接固定于第一小型锥齿轮403的一端,套管407通过轴承转动连接于侧刮板303的内侧,限位伸缩块406自套管407的内侧贯穿至套管407的顶部,第二小型锥齿轮409焊接固定于限位伸缩块406的顶部,l形连接板405通过轴承转动连接于第二小型锥齿轮409的外侧,往复丝杆408焊接固定于套管407的底部,且位于侧刮板303的内侧,压板401套接于往复丝杆408的外侧,且位于收集箱304的一端。

28.在本实施例中:当电机2带动t形杆301进行转动时,第一小型锥齿轮403沿着大型锥齿轮404的中心轴线进行转动,在此过程中第一小型锥齿轮403进行自转,由此便可通过伸缩杆402、第一小型锥齿轮403、第二小型锥齿轮409、限位伸缩块406带动套管407进行转动,套管407进行转动时可带动往复丝杆408进行转动,往复丝杆408进行转动时便可使压板401沿着往复丝杆408进行上下移动,如此便可对收集箱304一侧的大块炉渣进行按压,防止因炉渣过大而对收集箱304的一侧进行遮挡,如此便可为炉渣的收集提供了便利。

29.请着重参阅图1、2,第一小型锥齿轮403的数量设置有两个,且两个第一小型锥齿轮403沿着伸缩杆402的竖向中轴线对称设置,且远离t形杆301一端的第一小型锥齿轮403与第二小型锥齿轮409通过l形连接板405进行连接。

30.在本实施例中:通过设置此结构来实现第一小型锥齿轮403与第二小型锥齿轮409

之间的连接,使得第一伸缩弹簧305进行收缩时限位伸缩块406进行伸缩,第二伸缩弹簧306进行伸缩时伸缩杆402进行伸缩。

31.请着重参阅图1、2,大型锥齿轮404外侧的卡齿与第一小型锥齿轮403外侧的卡齿相啮合,第一小型锥齿轮403外侧的卡齿与第二小型锥齿轮409外侧的卡齿相啮合。

32.在本实施例中:通过设置此结构来使t形杆301带动第一小型锥齿轮403沿着大型锥齿轮404的中心轴线转动时,第一小型锥齿轮403会在其外侧卡齿的作用下进行自转,由此便可通过伸缩杆402、第一小型锥齿轮403、第二小型锥齿轮409、限位伸缩块406带动套管407进行转动。

33.请着重参阅图1,大型锥齿轮404的内侧设置有与t形杆301顶部相契合的通孔。

34.在本实施例中:通过设置此结构来防止大型锥齿轮404对t形杆301的转动造成影响。

35.请着重参阅图1、3,压板401的一端设置有与往复丝杆408外侧相匹配的螺纹孔,侧刮板303的一端设置有与压板401一端相契合的滑槽。

36.在本实施例中:通过设置此结构来使往复丝杆408进行转动时,压板401沿着往复丝杆408进行上下移动,如此便可使压板401对收集箱304一侧的炉渣进行按压。

37.请着重参阅图1,收集箱304的宽度与熔炼炉的内壁直径大小相等。

38.在本实施例中:通过设置此结构来增加收集箱304对熔炼炉内壁炉渣的收集范围。

39.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1