一种再生铅熔炼炉的制作方法

1.本实用新型一种再生铅熔炼炉属于加工设施领域,特别涉及采用封闭式旋转炉熔炼再生铅的设施。

背景技术:

2.再生铅,废旧铅酸电池分选出来的铅板以及极柱冶炼而成的铅称为再生铅。废旧铅酸电池拆解熔炼为再生铅需要经过粉碎、清洗、分选、冶炼的步骤。现有再生铅冶炼炉采用的是中频炉,而熔炼铁锅需要持续通电才能对再生铅进行融化,中途不可断电,熔炼过程需要消耗大量的电力。我国目前大部分地区对工业用电实施分时计价,即6点至24点电价为1.6-1.9元,0点至次日6点电价为0.57-0.8元。因此,大部分高耗能企业只能选择在0点至次日6点进行生产,生产的时间较短。如果实行24小时三班制生产,高昂的电价使得企业难以承受,因此冶炼再生铅的企业选择了物美价廉并且价格稳定的天然气作为燃料。但是,目前使用天然气冶炼再生铅的熔炼炉都是半封闭状态,底部加热、上面进料、侧面出铅液,此方法简单有效,但是天然气燃烧的高温处于熔炼炉的底部没有得到充分利用,1/3的热源外流,产生了浪费。

技术实现要素:

3.本实用新型一种再生铅熔炼炉解决了上述困难,提供一种封闭式、热源集中、保温效果好、高效节能的熔炼炉。

4.本实用新型的技术方案如下,一种再生铅熔炼炉包括底座,所述底座前面的中部及右边分别安装了轴承座、两个轴承座的里面安装了主动轴、主动轴的中部及右边分别安装了主动轮,所述底座前面的左边纵向安装了涡轮减速箱、涡轮减速箱的前面安装了低速电机、低速电机后方的中轴与涡轮减速箱内部的蜗杆连接、蜗杆与涡轮减速箱内部的蜗轮相互啮合、蜗轮与主动轴左边的顶端连接,所述底座后面的中部及右边分别安装了轴承座、两个轴承座的里面安装了支撑轴、支撑轴的左边及右边分别安装了支撑轮,所述熔炼炉通过左边及右边的轨道卡在两个主动轮和两个支撑轮的上面、熔炼炉右侧面的中央设置了进料口、熔炼炉右侧面的边缘设置了出料口及出料管、熔炼炉左侧面的中央设置了排气口,所述托架垂直安装于底座后方右边的上面、托架前面的上方通过支撑板左低右高安装了半圆形的进料溜槽、进料溜槽的左边延伸至进料口的里面,所述喷火管安装于底座左边顶端的中央、喷火管的右边向右延伸至排气口的里面,所述配电箱安装于流水线的配电柜上面、配电箱的里面安装了电源和倒顺开关以及电控混气阀,所述电源分别通过电源线与倒顺开关、电控混气阀连接,所述倒顺开关通过电源线与低速电机连接,所述电控混气阀分别通过供气管与喷火管、天然气管道、液氧罐连接。

5.进一步,所述底座为l型、前方上面的两个轴承座为d型、两个轴承座里面的主动轴为圆柱形、主动轴上面的两个主动轮为圆盘形,底座后方上面的两个轴承座里面的支撑轴为圆柱形、支撑轴上面的两个支撑轮为圆盘形。

6.进一步,所述熔炼炉为不锈钢制成的中空圆柱形、在外圆的两端分别设置了一组圆环形的轨道、两组轨道的中央为u型的凹槽,熔炼炉右侧面的进料口为圆形,熔炼炉右侧面的出料口为圆形、出料口的右边通过弯头与圆筒状出料管的入口连接,熔炼炉左侧面的排气口为圆形。

7.进一步,所述喷火管为钨材质制作的中空l型、右边的顶端为椭圆形、椭圆形的底部均匀设置了直径3-5mm的喷气孔。

8.有益效果:一种再生铅熔炼炉采用l型的底座,在底座上面的前方安装了两个d型的轴承座、在两个轴承座的里面安装了圆柱形的主动轴、在主动轴的上面安装了两个圆盘形的主动轮,在底座上面的后方安装了两个轴承座、在两个轴承座的里面安装了圆柱形的支撑轴、在支撑轴的上面安装了两个圆盘形的支撑轮,在两个主动轮及两个支撑轮的上面通过两组圆环形的轨道放置了中空圆柱形的熔炼炉,在底座上面左边的中央安装了l型的喷火管、喷火管的右边延伸至熔炼炉左边的排气口里面;

9.上述熔炼炉采用了天然气与氧气的混合气体进行封闭式加热、加热速度快、保温效果好,通过倒顺开关控制低速电机带动蜗轮蜗杆驱动主动轴带动主动轮旋转、主动轮拨动轨道带动熔炼炉缓慢逆时针旋转90

°

、将熔炼炉内部的铅液经出料口倒入成型槽。

附图说明

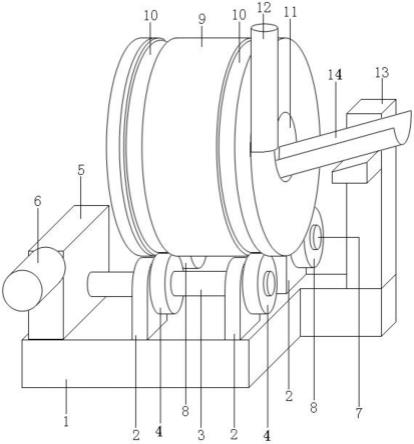

10.图1为一种再生铅熔炼炉的主视图;

11.图2为底座、轴承座、主动轴、主动轮、涡轮减速箱、低速电机、支撑轴、支撑轮的结构示意图;

12.图3为熔炼炉、进料口、出料口、排气口、喷火管、供气管的结构示意图;

13.图4为低速电机、喷火管、供气管、配电箱、电源、倒顺开关、电控混气阀、电源线的结构示意图;

14.图中,1、底座;2、轴承座;3、主动轴;4、主动轮;5、涡轮减速箱;6、低速电机(ac380v/5-10kw、450r/min);7、支撑轴;8、支撑轮;9、熔炼炉;10、轨道;11、进料口;12、出料管;13、托架;14、进料溜槽;15、出料口;16、排气口;17、喷火管;18、供气管;19、配电箱;20、电源(ac380v/60a);21、倒顺开关(ac380v/60a);22、电控混气阀(ac220v/5a、>0.02m

³

/s);23、电源线。

具体实施方式

15.现结和附图及附图标记、对本实用新型的形状和结构进行详细描述:

16.参见附图1-4,所述一种再生铅熔炼炉包括底座1,所述底座1前面的中部及右边分别安装了轴承座2、两个轴承座2的里面安装了主动轴3、主动轴3的中部及右边分别安装了主动轮4、上述主动轴3及主动轮4用于托举熔炼炉9及拨动熔炼炉9旋转倾倒铅液,所述底座1前面的左边纵向安装了涡轮减速箱5、涡轮减速箱5的前面安装了低速电机6、低速电机6后方的中轴与涡轮减速箱5内部的蜗杆连接、蜗杆与涡轮减速箱5内部的蜗轮相互啮合、蜗轮与主动轴3左边的顶端连接、上述低速电机6通过蜗杆及蜗轮带动主动轴3旋转迫使主动轮4拨动熔炼炉9倾倒铅液,所述底座1后面的中部及右边分别安装了轴承座2、两个轴承座2的里面安装了支撑轴7、支撑轴7的左边及右边分别安装了支撑轮8、上述支撑轴7及支撑轮8用

于托举熔炼炉9,所述熔炼炉9通过左边及右边的轨道10卡在两个主动轮4和两个支撑轮8的上面、熔炼炉9右侧面的中央设置了进料口11、熔炼炉9右侧面的边缘设置了出料口15及出料管12、熔炼炉9左侧面的中央设置了排气口16、上述熔炼炉9用于装填再生铅及融化铅液,所述托架13垂直安装于底座1后方右边的上面、托架13前面的上方通过支撑板左低右高安装了半圆形的进料溜槽14、进料溜槽14的左边延伸至进料口11的里面、上述进料溜槽14用于向熔炼炉9里面装填再生铅,所述喷火管17安装于底座1左边顶端的中央、喷火管17的右边向右延伸至排气口16的里面、上述喷火管17用于对熔炼炉9内部的再生铅加热,所述配电箱19安装于流水线的配电柜上面、配电箱19的里面安装了电源20和倒顺开关21以及电控混气阀22,所述电源20分别通过电源线23与倒顺开关21、电控混气阀22连接,所述倒顺开关21通过电源线23与低速电机6连接,所述电控混气阀22分别通过供气管18与喷火管17、天然气管道、液氧罐连接。

17.参见附图2,所述底座1为l型、前方上面的两个轴承座2为d型、两个轴承座2里面的主动轴3为圆柱形、主动轴3上面的两个主动轮4为圆盘形,底座1后方上面的两个轴承座2里面的支撑轴7为圆柱形、支撑轴7上面的两个支撑轮8为圆盘形,上述为底座1、轴承座2、主动轴3、主动轮4、支撑轴7、支撑轮8的结构和形状。

18.参见附图1和3,所述熔炼炉9为不锈钢制成的中空圆柱形、在外圆的两端分别设置了一组圆环形的轨道10、两组轨道10的中央为u型的凹槽,熔炼炉9右侧面的进料口11为圆形,熔炼炉9右侧面的出料口15为圆形、出料口15的右边通过弯头与圆筒状出料管12的入口连接,熔炼炉9左侧面的排气口16为圆形,上述为熔炼炉9、轨道10、出料管12的形状和结构。

19.参见附图3,所述喷火管17为钨材质制作的中空l型、右边的顶端为椭圆形、椭圆形的底部均匀设置了直径3-5mm的喷气孔,上述为喷火管17的形状和结构。

20.根据上述一种再生铅熔炼炉在使用时,工人开启电源后,将长柄点火器伸入熔炼炉里面,然后开启电控混气阀至1/2开度,点火器发出的电火花将喷气孔喷出的天然气与氧气的混合气点燃对熔炼炉里面进行预热、天然气火苗燃烧后产生的气体经排气口及进料口喷出熔炼炉,此时、工人通过进料溜槽向熔炼炉里面装填再生铅,再生铅在天然气火苗的持续加热下很快就上升至328℃、再生铅开始融化、铅液会顺着间隙向下渗至熔炼炉内部的下方,10-20分钟后、熔炼炉里面的再生铅彻底融化变成铅液,此时工人关闭电控混气阀,然后通过倒顺开关控制低速电机带动蜗轮蜗杆驱动主动轴带动主动轮旋转、主动轮拨动轨道带动熔炼炉缓慢逆时针旋转90

°

,此时出料口及出料管已旋转至熔炼炉的下方、熔炼炉内部的铅液经出料口及出料管流入成型槽里面,待熔炼炉里面的铅液流完后、工人通过倒顺开关控制低速电机带动蜗轮蜗杆驱动主动轴带动主动轮反向旋转、主动轮拨动轨道带动熔炼炉缓慢顺时针旋转90

°

复位,工人再次按照上述步骤进行熔炼再生铅。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1