红土镍矿预还原回转窑及其燃烧装置的制作方法

1.本实用新型涉及红土镍矿预还原加工的技术领域,特别是涉及一种红土镍矿预还原回转窑及其燃烧装置。

背景技术:

2.镍是重要战略金属,广泛应用于不锈钢、合金钢、电镀和电池等领域,目前伴随红土镍矿大量开发,回转窑在预还原过程中需要有一种燃烧高效、使用安全的燃烧装置。对于燃烧装置,既要确保燃料燃烧充分,又要使红土镍矿预还原过程能耗低、窑炉升温和保温过程处于最佳效果。传统的燃烧装置存在燃烧枪体结构较复杂且使用寿命较低。

技术实现要素:

3.本实用新型的目的是克服燃烧枪体结构较复杂且使用寿命较低的问题,提供一种红土镍矿预还原回转窑及其燃烧装置。

4.本实用新型的目的是通过以下技术方案来实现的:

5.一种红土镍矿预还原回转窑的燃烧装置,包括:

6.移动轨道;

7.移动小车,滑动连接于所述移动轨道;

8.枪体组件,包括枪体、中心管体、助燃管体及输送风管体;所述枪体分别连接于所述移动小车及所述中心管体,所述中心管体内形成有燃气道,所述燃气道用于通入燃气体;所述助燃管体套设于所述中心管体,所述助燃管体与所述中心管体之间形成有助燃空气通道,所述助燃空气通道用于通入助燃气体;所述输送风管体套设于所述助燃管体,所述输送风管体与所述助燃管体之间形成有输送风通道,所述输送风通道用于通入输送风;

9.所述枪体组件的远离所述移动小车的端部为燃烧端,所述燃烧端分别与所述燃气道、所述助燃空气通道及所述输送风通道连通,所述中心管体的外周壁邻近所述燃烧端的位置形成有螺旋导流片;所述输送风管体的邻近所述燃烧端的外周壁形成有耐高温涂层。

10.在其他一些实施例中,所述中心管体、所述助燃管体及所述输送风管体于所述燃烧端处平齐设置。

11.在其他一些实施例中,所述中心管体、所述助燃管体及所述输送风管体同轴设置。

12.在其他一些实施例中,所述中心管体的外壁凸设有压缩接气管及天然接气管,所述压缩接气管及所述天然接气管均连通于所述燃气道,所述压缩接气管用于连通于吹扫气源,所述天然接气管用于连通于天燃气源。

13.在其他一些实施例中,燃烧装置还包括火焰检测装置及快切阀门,所述火焰检测装置的部分设于所述天然接气管内,所述快切阀门设于所述天然接气管上,所述火焰检测装置用于检测到所述燃烧端熄火时输出控制信号,所述快切阀门用于在接收到所述控制信号时关闭;及/或,

14.所述燃烧装置还包括燃气泄露检测装置,所述燃气泄露检测装置设于所述天然接

气管上,所述燃气泄露检测装置用于检测燃气。

15.在其他一些实施例中,所述助燃管体的外周壁形成有助燃空气接管,所述助燃空气接管与所述助燃空气通道连通,所述助燃空气接管用于连通于助燃空气源。

16.在其他一些实施例中,所述输送风管体的外周壁形成有输送风接管,所述输送风接管与所述输送风通道连通,所述输送风接管用于连通于输送风源。

17.在其他一些实施例中,所述枪体转动连接于所述移动小车。

18.在其他一些实施例中,所述枪体转动连接于所述移动小车的角度为-5

°

~5

°

;及/或,

19.所述螺旋导流片焊接于所述中心管体的外周壁;及/或,

20.所述燃烧装置还包括点火器,所述点火器设于所述中心管体的邻近所述燃烧端的位置。

21.一种红土镍矿预还原回转窑,包括上述任一实施例所述的红土镍矿预还原回转窑的燃烧装置。

22.与现有技术相比,本实用新型至少具有以下优点:

23.1、上述的红土镍矿预还原回转窑的燃烧装置,由于移动小车滑动连接于移动轨道,枪体组件的枪体连接于移动小车,使枪体组件随移动小车滑动,实现枪体位置的燃烧端的位置可调;

24.2、上述的红土镍矿预还原回转窑的燃烧装置,由于中心管体内形成有燃气道,助燃管体套设于中心管体,助燃管体与中心管体之间形成有助燃空气通道,输送风管体套设于助燃管体,输送风管体与助燃管体之间形成有输送风通道,使燃气体通过燃气道通入,助燃气体通过助燃空气通道通入,输送风通过输送风通道通入,如此使燃气体及助燃气体均能可靠地输送至在枪体组件的燃烧端处混合燃烧,加上中心管体的外周壁邻近燃烧端的位置形成有螺旋导流片,以将助燃气体在燃烧端打散并与燃气体充分混合燃烧,提高了燃烧装置的燃烧效果,同时使燃烧装置的结构较简单;

25.3、上述的红土镍矿预还原回转窑的燃烧装置,由于输送风通道形成于输送风管体与助燃管体之间,使输送风对枪体组件进行冷却,加上输送风管体的邻近燃烧端的外周壁形成有耐高温涂层,提高了枪体组件的使用寿命,进而提高了燃烧装置的使用寿命。

附图说明

26.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

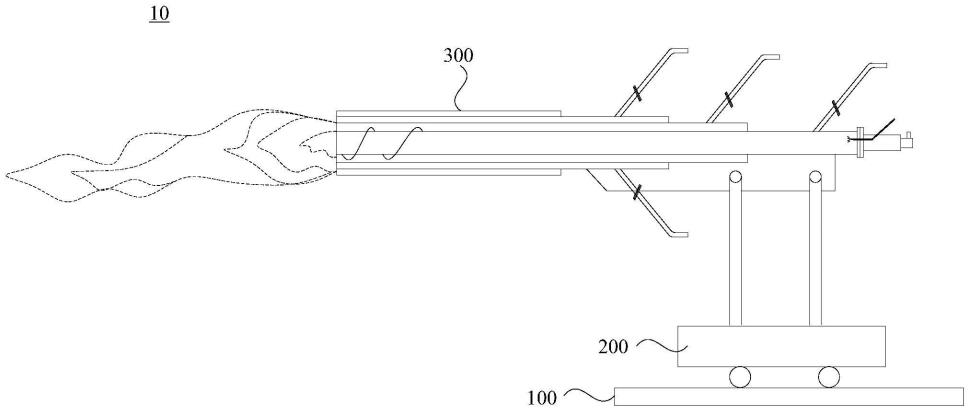

27.图1为一实施例的红土镍矿预还原回转窑的燃烧装置的示意图;

28.图2为图1所示的红土镍矿预还原回转窑的燃烧装置的局部示意图;

29.图3为图2所示的红土镍矿预还原回转窑的燃烧装置的剖视图。

具体实施方式

30.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描

述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

31.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.如图1及图2所示,一实施例的红土镍矿预还原回转窑的燃烧装置10包括移动轨道100、移动小车200以及枪体组件300。移动小车200滑动连接于移动轨道100,使移动小车200在移动轨道100的位置可根据需要进行调整。枪体组件300包括枪体310、中心管体320、助燃管体330及输送风管体340;枪体310分别连接于移动小车200及中心管体320,中心管体320内形成有燃气道322,燃气道322用于通入燃气体。在本实施例中,燃气体可以为天燃气或煤气或液化气。

34.进一步地,助燃管体330套设于中心管体320,助燃管体330与中心管体320之间形成有助燃空气通道332,助燃空气通道332用于通入助燃气体。输送风管体340套设于助燃管体330,输送风管体340与助燃管体330之间形成有输送风通道342,输送风通道342用于通入输送风,以对枪体组件300进行通风散热。枪体组件300的远离移动小车200的端部为燃烧端,燃烧端分别与燃气道322、助燃空气通道332及输送风通道342连通。中心管体320的外周壁邻近燃烧端的位置形成有螺旋导流片324,使助燃气体通过螺旋导流片324引导打散,进而使助燃气体更好地与燃气体混合燃烧。

35.进一步地,输送风管体340的邻近燃烧端的外周壁形成有耐高温涂层344,使枪体组件300的燃烧端具有较好的耐高温性能,同时方便后续修复维护,提供了燃烧装置10的使用寿命。

36.上述的红土镍矿预还原回转窑的燃烧装置10,由于移动小车200滑动连接于移动轨道100,枪体组件300的枪体310连接于移动小车200,使枪体组件300随移动小车200滑动,实现枪体310位置的燃烧端的位置可调;由于中心管体320内形成有燃气道322,助燃管体330套设于中心管体320,助燃管体330与中心管体320之间形成有助燃空气通道332,输送风管体340套设于助燃管体330,输送风管体340与助燃管体330之间形成有输送风通道342,使燃气体通过燃气道322通入,助燃气体通过助燃空气通道332通入,输送风通过输送风通道342通入,如此使燃气体及助燃气体均在枪体组件300的燃烧端处混合燃烧,加上中心管体320的外周壁邻近燃烧端的位置形成有螺旋导流片324,以将助燃气体在燃烧端打散并与燃气体充分混合燃烧,提高了燃烧装置10的燃烧效果,同时使燃烧装置10的结构较简单;由于输送风通道342形成于输送风管体340与助燃管体330之间,使输送风对枪体组件300进行冷却,加上输送风管体340的邻近燃烧端的外周壁形成有耐高温涂层344,提高了枪体组件300的使用寿命,进而提高了燃烧装置10的使用寿命。

37.如图1及图2所示,在其他一些实施例中,中心管体320、助燃管体330及输送风管体340于燃烧端处平齐设置,使枪体组件300的燃烧端的端部较平整,同时方便助燃气体与燃气体混合燃烧。

38.如图1及图2所示,在其他一些实施例中,中心管体320、助燃管体330及输送风管体340同轴设置,使枪体组件300的从里向外依次形成有燃气道322即燃气通道、助燃空气通道332及输送风通道342。在最内侧中心管体320外侧靠近燃烧端即火焰位置,按螺旋线形式焊接一定长度、高度、角度导流片形成螺旋导流片324,将助燃空气打散与燃气充分混合,输送风、助燃空气和燃气混合气体于燃烧位置燃烧,输送风同时能冷却保护枪体组件300,避免枪体组件过热问题。

39.如图1及图2所示,在其他一些实施例中,中心管体320的外壁凸设有压缩接气管325及天然接气管327,压缩接气管325及天然接气管327均连通于燃气道322,压缩接气管325用于连通于吹扫气源,天然接气管327用于连通于天燃气源;当中心管体320通入燃气体燃烧时出现熄火时,可以通过压缩接气管325通入吹扫气源,以对中心管体320进行吹扫清洁,进而使枪体组件300的燃烧端的火焰较平稳及连续,同时提高了燃烧装置10的使用安全性。在本实施例中,吹扫气源为压缩气体或氮气或其他中性气体。又如,在其他实施例中,吹扫气源也可以为压缩气体或氮气或其他中性气体与空气的混合气体。

40.如图1及图2所示,在其他一些实施例中,燃烧装置10还包括火焰检测装置400及快切阀门(图未示),火焰检测装置400的部分设于天然接气管327内,快切阀门设于天然接气管327上,使天燃气通过天然接气管327的快切阀门流入燃气道322。在本实施例中,天然接气管327可以为软管,使天然接气管327具有较好的形变空间及活动空间,提高了燃烧装置10的使用方便性。快切阀门为阀站结构。进一步地,火焰检测装置400用于检测到燃烧端熄火时输出控制信号,快切阀门用于在接收到控制信号时关闭,以检测燃烧装置10的燃烧端的火焰是否燃烧正常,并切断快切阀门,以保证燃烧装置10的燃烧安全性。更进一步地,火焰检测装置400用于检测到燃烧端熄火时还输出声光报警信号,以在炉膛意外熄火时燃烧装置10能自动声光报警。在其他一些实施例中,所述燃烧装置10还包括燃气泄露检测装置600,所述燃气泄露检测装置设于所述天然接气管327上,所述燃气泄露检测装置用于检测燃气,避免燃气泄漏导致安全性较低的问题。

41.如图1及图2所示,在其他一些实施例中,助燃管体330的外周壁形成有助燃空气接管333,助燃空气接管333与助燃空气通道332连通,助燃空气接管333用于连通于助燃空气源,使助燃气体通过助燃空气接管333流入助燃空气通道332,如此使枪体组件300的燃烧端处的燃气体与助燃气体混合更充分地燃烧,提高了枪体组件300的燃烧安全性及充分性。在本实施例中,燃气体量及助燃气体量的比例可以根据需要进行调整,使枪体组件300的燃烧端的火焰更好地适配窑体各段的温度需要,通过设定燃气体量及助燃气体量的比例,改变燃烧端的火焰长度及大小,确保窑体各段的温度达到生产需要。进一步地,通过现场控制柜或计算机设定燃气体量及助燃气体量的比例,实现燃气体量及助燃气体量的比例的自动调整。当然,在其他实施例中,也可以通过人工自动调整燃气体量及助燃气体量的比例来改变燃烧端的火焰长度及大小,提高了燃烧装置10的适用性。

42.如图1及图2所示,在其他一些实施例中,输送风管体340的外周壁形成有输送风接管343,输送风接管343与输送风通道342连通,输送风接管343用于连通于输送风源,使燃烧

装置10的燃烧气体的输出较平稳和恒定。

43.如图1及图2所示,在其他一些实施例中,枪体310转动连接于移动小车200,使枪体310与移动小车200的连接角度可调,以调节枪体组件300的燃烧端的火焰的角度可调,进而改变枪插入炉内深度及火焰位置。在本实施例中,枪体310转动连接于移动小车200的角度为-5

°

~5

°

。具体地,移动小车200通过两个固定液压杆500分别与枪体310转动连接,当其中一个固定液压杆伸缩时,使两个固定液压杆的伸缩长度不同,使枪体相对于移动小车的角度可调。及/或,

44.如图2及图3所示,在其他一些实施例中,螺旋导流片324焊接于中心管体320的外周壁,使螺旋导流片324可靠地固定于中心管体320的外周壁。在本实施例中,螺旋导流片324环绕于中心管体320的外周壁设置。及/或,在其他一些实施例中,所述燃烧装置10还包括点火器700,所述点火器设于所述中心管体的邻近所述燃烧端的位置,实现自动点火。

45.本技术还提供一种红土镍矿预还原回转窑,包括上述任一实施例的红土镍矿预还原回转窑的燃烧装置10。

46.与现有技术相比,本实用新型具有以下优点:

47.1、上述的红土镍矿预还原回转窑的燃烧装置10,由于移动小车200滑动连接于移动轨道100,枪体组件300的枪体310连接于移动小车200,使枪体组件300随移动小车200滑动,实现枪体310位置的燃烧端的位置可调;

48.2、上述的红土镍矿预还原回转窑的燃烧装置10,由于中心管体320内形成有燃气道322,助燃管体330套设于中心管体320,助燃管体330与中心管体320之间形成有助燃空气通道332,输送风管体340套设于助燃管体330,输送风管体340与助燃管体330之间形成有输送风通道342,使燃气体通过燃气道322通入,助燃气体通过助燃空气通道332通入,输送风通过输送风通道342通入,如此使燃气体及助燃气体均能可靠地输送至在枪体组件300的燃烧端处混合燃烧,加上中心管体320的外周壁邻近燃烧端的位置形成有螺旋导流片324,以将助燃气体在燃烧端打散并与燃气体充分混合燃烧,提高了燃烧装置10的燃烧效果,同时使燃烧装置10的结构较简单;

49.3、上述的红土镍矿预还原回转窑的燃烧装置10,由于输送风通道342形成于输送风管体340与助燃管体330之间,使输送风对枪体组件300进行冷却,加上输送风管体340的邻近燃烧端的外周壁形成有耐高温涂层344,提高了枪体组件300的使用寿命,进而提高了燃烧装置10的使用寿命。

50.4、燃烧装置10的轨道小车可随时调整位置,方便改变窑内火焰所在位置,又能调整液压杆以调整燃烧火焰角度。

51.5、燃烧装置10的火焰检测装置400与阀站的快切阀连锁,监测到熄火时能立即切断燃气供应并报警,同时提示对枪体310进行氮气/空气吹扫,达到本质安全。

52.6、燃烧装置10枪体310最内侧不锈钢管外壁靠近火焰位置,按螺旋线形式焊接一定长度、高度、角度的导流片,能将助燃空气打散与燃气充分混合。

53.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1