一种烧结炉气体循环冷却装置的制作方法

1.本实用新型涉及烧结炉冷却系统技术领域,特别是涉及一种烧结炉气体循环冷却装置。

背景技术:

2.烧结炉是指使粉末压坯通过高温烧结来改变其微观结构,提升其物理、力学性能的专用设备。烧结炉主要应用在钢铁行业、粉末冶金行业、电子行业中。在粉末冶金硬质合金领域,正压烧结是必不可少的烧结工艺,即炉内将温度提升到1000℃以上,并在一定压力下对产品进行烧结,烧结工艺结束后再进行快速冷却。

3.在高温正压下烧结时,保温筒内,高温气体会向上流动,低温气体会向下流动,形成上下强对流现象,会对炉内温度均匀性造成影响,造成上部温度高,下部温度低,从而导致上下部产品的尺寸和性能产生差异。压力越高,上下强对流现象越严重,产品差异性越大。

4.现有的烧结设备,结构为前后门对开式,进入冷却工艺时,前后保温门打开,风机启动驱动叶轮转动,带动气体形成气流,进行热交换,从而达到快速冷却。但这种结构存在如下问题:

5.1.前后式气流流动,无法带动对于高温压力下产生的上下强对流趋势,无法解决上下区域温差,造成上下区域产品的尺寸与性能存在差异性。

6.2.炉内高温气流流向后门,通过后门处设置的冷却器进行热交换,气体温度下降,再通过隔热筒外壁与炉体内壁间的通道,炉体内壁夹套通有循环冷却水,再一次进行热交换,气体温度下降,再到达前门处,进入隔热筒和密封箱内,往复循环。这样气流循环造成前门温度低,后门温度高的现象,产生前后门区域产品尺寸与性能的差异性。

7.3.一定要有风机带动叶轮产生前后气体流动,如果没有风机带动叶轮,保温筒内产生上下强对流,气体往前后方向流动较弱,无法形成与保温筒外的强对流,冷却速度相对慢,对产品性能有影响。

技术实现要素:

8.为解决以上技术问题,本实用新型提供一种烧结炉气体循环冷却装置,以降低烧结炉内各部分的温差,以提高产品质量。

9.为实现上述目的,本实用新型提供了如下方案:

10.本实用新型提供一种烧结炉气体循环冷却装置,包括保温门和设置于保温筒端部的保温筒门环;所述保温门可开启的设置于所述保温筒门环处;所述保温门外侧设置有冷却器。

11.可选的,所述保温筒底部设置有多个贯通孔。

12.可选的,所述保温筒内下部与密封箱之间设置有挡板。

13.可选的,所述冷却器外侧设置有叶轮,所述叶轮与驱动机构传动连接。

14.可选的,所述保温门的侧面包括上部和下部;所述上部为从保温门的外端面至内端面直径逐渐减小的斜切面,且斜切直径在径向上的分布均匀;所述下部为从保温门圆周侧面上设定位置至内端面直径逐渐减小的斜切面,所述设定位置介于内外端面之间,且斜切直径在径向上的分布不均匀;所述保温筒门环的内侧面与所述保温门的侧面相匹配。

15.可选的,所述设定位置介于外端面至内端面的中部。

16.本实用新型相对于现有技术取得了以下技术效果:

17.本实用新型中的烧结炉气体循环冷却装置,前后门结构对称,形成了两路对称的气体循环路线,这使得前后区域温场十分接近,解决现有技术存在前后温度差异性问题,前后产品的差异性大大减小。

18.本实用新型中的烧结炉气体循环冷却装置,促使自然形成对流,可以不用叶轮驱动就可以实现快速冷却。也可增加叶轮的使用,使得气体对流速度加快,大幅提高了冷却速度。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

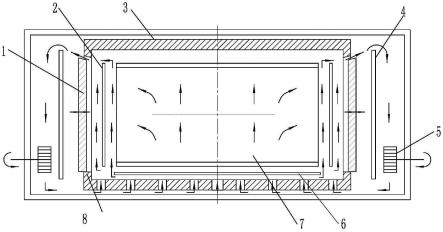

20.图1为本实用新型烧结炉气体循环冷却装置的结构示意图;

21.图2为本实用新型烧结炉气体循环冷却装置的俯视结构示意图;

22.图3为本实用新型烧结炉气体循环冷却装置中保温筒的结构示意图;

23.图4为本实用新型烧结炉气体循环冷却装置中保温门的结构示意图;

24.图5为本实用新型烧结炉气体循环冷却装置中保温门的侧向结构示意图。

25.附图标记说明:1、保温门;2、密封箱门;3、保温筒;4、冷却器;5、叶轮;6、挡板;7、密封箱;8、保温筒门环。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1至5所示,本实施例提供一种烧结炉气体循环冷却装置,包括保温门1和设置于保温筒3端部的保温筒门环8;密封箱7设置于保温筒3内;保温门1可开启的设置于保温筒门环8处;保温门1外侧设置有冷却器4。

28.于本具体实施例中,保温门1的侧面包括上部和下部;上部为从保温门1的外端面至内端面直径逐渐减小的斜切面,且斜切直径在径向上的分布均匀;下部为从保温门1圆周侧面的中部至内端面直径逐渐减小的斜切面,且斜切直径在径向上的分布不均匀;保温筒门环8的内侧面与保温门1的侧面相匹配。保温门1上部的斜切面面积较大,保温门1开启状态下,与保温筒门环8的间隙较大,气体通过量较大,是气体通过的主要路径;保温门1下部

的斜切面面积较小,气体通过量较小,作为气体辅助流通通道。

29.保温筒3底部设置有多个贯通孔。从保温门1上部流出的气体经冷却器4冷却后温度大幅度下降,这部分低温气体密度变大下沉从保温筒3底部的贯通孔流入保温筒3内。

30.保温筒3内下部与密封箱7之间设置有挡板6。挡板6一方面防止加热时贯通孔散热,维持底部温度,另一方面气流从贯通孔进入后被挡板6分流,先冷却挡板6,使密封箱7底部温度散热比上部慢,密封箱7上部温度高,散热快,下部温度低,散热慢,减小上下部温度差异性。

31.本实施例提供一种烧结炉气体循环冷却装置,冷却时的气体循环路如下:

32.高温烧结结束冷却开始时,保温门1、密封箱门2打开,密封箱7和保温筒3内的高温气体向上流动,通过保温门1与保温筒门环8之间的间隙流出。上部流出的高温气体与冷却器4接触换热后温度大幅度下降。这部分低温气体由于密度变大便向底部下沉、挤压。底部的气体受到上部下沉的冷气流挤压后通过保温筒3底部设置的多孔向上进入保温筒3内从而产生保温筒3内外上下气体对流循环。保温门1与保温筒门环8间隙上部间隙大,小部间隙小,上部散热快,下部散热慢,而上下部强对流产生的上部温度高,下部温度低,正好减小上下部温度差异性。

33.冷却器4外侧设置有叶轮5,叶轮5与驱动机构传动连接。驱动机构采用电机,利用电机驱动叶轮5,使得气体对流速度加快,大幅提高了冷却速度。

34.需要说明的是,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

35.本说明书中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1