一种用于管道新风系统的EPP双进风降噪风机机箱的制作方法

一种用于管道新风系统的epp双进风降噪风机机箱

技术领域

1.本实用新型涉及一种用于管道新风系统的epp双进风降噪风机机箱。

背景技术:

2.管道新风系统是目前广泛安装于工厂车间、大型办公室、会议室、商场及娱乐场所等地的管网式净化通风换气设备,其通常主要由风机、风机机箱、风道管路等组件装配连接而成,部分管道新风系统往往还包含热交换设备。

3.风机机箱是目前管道新风系统中用来固定风机并连接风道管路的重要构件,作为一般结构,现有的风机机箱内部主要包括一安置风机的风机腔室,该风机腔室的两端与风机机箱外壁上的进风口和出风口相连,而在进风口和风机腔室之间的箱体内支架上则设有插槽用于插装过滤网。

4.这种风机机箱在管道新风系统管网中的布置位置往往决定其具体功能,例如布置在系统进风侧的风机机箱,其主要依靠内部的风机和过滤网将室外的空气过滤净化后引入室内的送风管网;而布置在排风侧的风机机箱,则是依靠内部的风机和过滤网将室内排风管网中的空气过滤净化后排至室外。当然,风机机箱也可以在系统管网中作为节点来布局,依靠其内部的风机为管网中的空气流动提供动力。

5.传统管道新风系统中的风机机箱主要由铁皮或铝合金板等金属件拼接制成,但随着epp材料的开发和应用,由于epp材料具有更优良的隔音、减震、隔热和保温效果,因此目前许多管道新风系统的风机机箱已经完全由epp材料发泡成型制作。这种epp风机机箱不仅能够减小内部空气流动噪音和内部风机运行的振动噪音,还能有效防止箱体内部产生冷凝水或结冰。

6.然而现有的上述风机机箱在内部风道结构设计上却暴露出如下问题:

7.现有的风机机箱的内部结构中,风机腔室与进、出风口位于同一轴线上,进、出风口至风机腔室的路径都较短。这就导致工作中,在风机作用下空气由进风口急速流入风机腔室后再直接流向出风口,空气在风机机箱内部的路程非常短,急速气流得不到任何阻挡和碰撞,风势得不到减弱,其在风机机箱内产生的高频声波得不到抑制,故风噪得不到真正的降低。

8.为了减小上述风机机箱风噪,目前行业内惯常的做法是在风机腔室内侧填充消音棉吸收风噪,但缺点是导致风机散热效能大大降低,故障率提高。

9.而另一种做法则是在出风口上接一段消音软管,该消音软管另一端连接至一内衬消音棉的消音弯头,再经该消音弯头连接至系统管网,该做法实际上等于变相延长了风机机箱内部的气流路径,通过外设来减缓急速气流,减弱风势,降低高频声波从而达到降低风噪的目的。然而其缺点也很明显,一方面由于增加了配套部件,使得管道新风系统的生产成本增加,另一方面也大大延长了管道新风系统的安装工时,增加了安装成本,同时也在一定程度上提高了管网的故障率,加大了维修维护成本。

技术实现要素:

10.本实用新型目的是:提供一种用于管道新风系统的epp双进风降噪风机机箱,其无需借助外部消音组件就能具备较好的降噪效果,且不会影响风机的散热效能。

11.本实用新型的技术方案是:一种用于管道新风系统的epp双进风降噪风机机箱,包括矩形箱体,其具有设置出风口的前壁,而矩形箱体内部成型有用于安置风机的风机腔室,风机腔室的前部与出风口相连;其特征在于矩形箱体内部设有分布于风机腔室左右两侧并通过相应隔板与风机腔室隔开的两个进风道,这两个进风道的前端分别同设于前壁上的两个进风口相连,而两个进风道的后端分别同两个消音腔室连接,每个消音腔室的气流流通截面积大于与之相连的进风道的气流流通截面积,且消音腔室内壁均贴有消音棉,而两个消音腔室通过设于相应隔板上的连通口与风机腔室的后部连通。

12.进一步的,本实用新型中每个所述进风道与消音腔室连通处的管壁上成型有用于插装过滤网的插槽。

13.更进一步的,本实用新型中每个所述进风道的后端均经锥形扩径段同相应的消音腔室相连,所述插槽成型于锥形扩径段的末端与消音腔室连通处的管壁上。锥形扩径段用于减缓进风道内的气流速度,从而减小气流对于过滤网的冲击力,从而增加过滤网的使用寿命。

14.进一步的,本实用新型中每个消音腔室内壁成型有用于将气流引导至所述连通口的引导弧面。引导弧面的设计有利于进一步降低气流与消音腔室内壁的撞击动能,减小噪音。

15.进一步的,本实用新型中所述前壁上设有两个所述出风口,而前壁内侧成型有t形分流块,将风机腔室的前部分隔成两条对称的出风道,分别与两个出风口相连。双出风道的设计便于同管道新风系统的管网内多个风道管路实施连接,并且也利于减小风势,降低出风口的噪音。

16.进一步的,本实用新型中所述两个进风道关于风机腔室左右对称分布,并且每条进风道均与安置在风机腔室中的风机的轴线平行,而所述隔板上的连通口的朝向与风机的轴线垂直。

17.进一步的,本实用新型中所述矩形箱体在其后壁内侧成型有风机接线腔室,风机接线腔室上开有接线入口与风机腔室连通,而风机接线腔室的顶部同开设在矩形箱体顶壁上的接线出口连通,该接线出口上设有可拆卸的接线盖板。本实用新型的结构设计中,经进风道流入风机腔室内的气流能够带走风机接线腔室外壁热量,从而兼顾对风机接线腔室内部的线路元件实施冷却。

18.进一步的,本实用新型中所述矩形箱体的底壁设有可拆卸的风机维修盖板。由于本实用新型风机机箱安装固定后一般不会拆卸,在底壁设置可拆卸的风机维修盖板方便对内部风机进行维修。

19.本实用新型实际使用时,将风机和过滤网安装至矩形箱体中,同现有技术一样,本实用新型可以布置在管道新风系统进风侧,依靠内部的风机和过滤网将室外的空气过滤净化后引入室内的送风管网,也可以布置在系统排风侧,依靠内部的风机和过滤网将室内排风管网中的空气过滤净化后排至室外。当然,这种风机机箱也可以在系统管网中作为节点来布局,依靠其内部的风机为管网中的空气流动提供动力。

20.本实用新型的优点是:

21.1、本实用新型实际安装使用后,其能够通过双进风道的设计将进入矩形箱体内部的气流分成两股并延长气流路径,再通过气流流通截面积增大的消音腔室来减缓风速并使气流转向后进入风机腔室,以此降低急速气流的动能,并结合消音腔室内的消音棉有效抑制和吸收气流的高频噪音,使得矩形箱体内的工作风噪大大降低。

22.2、本实用新型中设计专门的消音腔室来设置消音棉,而非直接将消音棉布置在风机腔室内,这大大有利于风机的散热,不会如现有技术那样导致风机散热效能大大降低,故障率提高。

23.3、本实用新型中进风道和消音腔室的组合设计相当于将现有技术中外部软管和消音弯头搬入了矩形箱体内部,充分利用了矩形箱体内部空间,并且成型制造方便,能够节约生产成本。同时,大大缩端了原先需要安装消音软管和消音弯头的安装工时,降低了安装成本,也在一定程度上降低了管道新风系统的管网故障率,减小了维修维护成本。

24.4、本实用新型中在每个进风道的后端设计锥形扩径段同相应的消音腔室相连,并将插接过滤网的插槽成型于锥形扩径段的末端与消音腔室连通处的管壁上。该设计中锥形扩径段能够减缓进风道内的气流速度,减小气流对于过滤网的冲击力,从而增加过滤网的使用寿命。

25.5、本实用新型的结构设计中,经进风道流入风机腔室内的气流能够带走风机接线腔室外壁热量,从而在实际使用中兼顾对风机接线腔室内部的线路元件实施冷却。

附图说明

26.下面结合附图及实施例对本实用新型作进一步描述:

27.图1为本实用新型外部立体结构示意图;

28.图2为本实用新型的俯视图;

29.图3为本实用新型的矩形箱体内部结构俯视图;

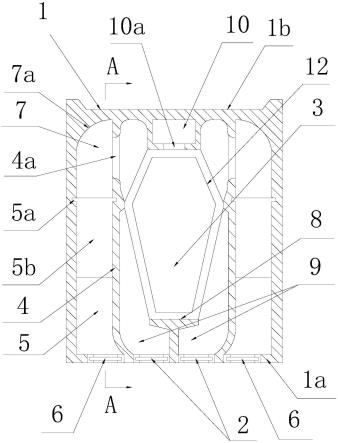

30.图4为图3中的a-a剖面图。

31.其中:1、矩形箱体;1a;前壁;1b、后壁;1c、顶壁;1d、底壁;2、出风口;3、风机腔室;4、隔板;4a、连通口;5、进风道;5a、插槽;6、进风口;7、消音腔室;7a、引导弧面;8、t形分流块;9、出风道;10、风机接线腔室;10a、接线入口;11、接线盖板;12、风机维修盖板。

具体实施方式

32.实施例:结合图1~图4所示对本实用新型提供的这种一种用于管道新风系统的epp双进风降噪风机机箱的具体实施方式进行说明如下:

33.这种用于管道新风系统的epp双进风降噪风机机箱同常规技术一样,为一种矩形箱体1,由前壁1a、后壁1b、顶壁1c、底壁1d以及左右侧壁(图中未标注)共同围成。具体生产时,也同常规技术一样,将矩形箱体1分成上、下两部分,分别通过epp发泡成型后再拼合形成整体。

34.本实用新型的核心改进在于对矩形箱体1内部风道结构的优化。

35.结合图1和图3所示,本实施例中该矩形箱体1在其前壁1a上设置有两个出风口2,以及位于两个出风口2外侧的两个进风口6,而矩形箱体1内部成型有用于安置风机(图中省

略)的风机腔室3。

36.再结合图3和图4所示,矩形箱体1内部设有分布于风机腔室3左右两侧并通过相应隔板4与风机腔室3隔开的两个进风道5,这两个进风道5的前端分别同前壁1a上的两个进风口6相连,而两个进风道5的后端分别同两个消音腔室7连接,每个消音腔室7的气流流通截面积大于与之相连的进风道5的气流流通截面积,且消音腔室7内壁均贴有消音棉(图中省略),而两个消音腔室7通过设于相应隔板4上的连通口4a与风机腔室3的后部连通。

37.本实施例中所述两个进风道5关于风机腔室3左右对称分布,并且每条进风道5均与安置在风机腔室3中的风机的轴线平行,而所述隔板4上的连通口4a的朝向与风机的轴线垂直。

38.依旧结合图3和图4所示,本实施例中每个所述进风道5的后端均经锥形扩径段5b同相应的消音腔室7相连,在锥形扩径段5b的末端与消音腔室7连通处的管壁上成型有用于插装过滤网(图中省略)的插槽5a。锥形扩径段5b用于减缓进风道5内的气流速度,从而减小气流对于过滤网的冲击力,从而增加过滤网的使用寿命。

39.再具体如图3所示,本实施例中前壁1a内侧成型有t形分流块8,将风机腔室3的前部分隔成两条对称的出风道9,分别与前壁1a上两个出风口2相连。双出风道9的设计便于同管道新风系统的管网内多个风道管路实施连接,并且也利于减小风势,降低出风口2的噪音。

40.依旧如图3所示,本实施例中每个消音腔室7内壁成型有用于将气流引导至所述连通口4a的引导弧面7a。引导弧面7a的设计有利于进一步降低气流与消音腔室7内壁的撞击动能,减小噪音。

41.再结合图1~图3所示,本实施例中所述矩形箱体1在其后壁1b内侧成型有风机接线腔室10,风机接线腔室10上开有接线入口10a与风机腔室3连通,而风机接线腔室10的顶部同开设在矩形箱体1的顶壁1c上的接线出口连通,该接线出口上设有可拆卸的接线盖板11。经进风道5流入风机腔室3内的气流能够带走风机接线腔室10外壁热量,从而兼顾对风机接线腔室10内部的线路元件实施冷却。同时,所述矩形箱体1的底壁1d设有可拆卸的风机维修盖板12。

42.本实用新型实际安装使用后,其能够通过双进风道5的设计将进入矩形箱体1内部的气流分成两股并延长气流路径,再通过气流流通截面积增大的消音腔室7来减缓风速并使气流转向后进入风机腔室3,以此降低急速气流的动能,并结合消音腔室7内的消音棉有效抑制和吸收气流的高频噪音,使得矩形箱体1内的工作风噪大大降低。

43.且由于本实用新型中设计专门的消音腔室7来设置消音棉,而非直接将消音棉布置在风机腔室3内,这大大有利于风机的散热,不会如现有技术那样导致风机散热效能大大降低,故障率提高。而进风道5和消音腔室7的组合设计相当于将现有技术中外部软管和消音弯头搬入了矩形箱体1内部,充分利用了矩形箱体1内部空间,并且成型制造方便,能够节约生产成本。同时,大大缩端了原先需要安装消音软管和消音弯头的安装工时,降低了安装成本,也在一定程度上降低了管道新风系统的管网故障率,减小了维修维护成本。

44.当然上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型主要技术方案的精神实质所做的修饰,都应涵盖在本实用新型的保

护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1