矿热炉下料装置的制作方法

1.本技术涉及矿热炉技术领域,尤其涉及一种矿热炉下料装置。

背景技术:

2.矿热炉又称电弧电炉,依靠电弧和电流通过炉料产生的电阻热进行加热和熔化,通过使用碳作还原剂还原冶炼金属矿石,主要用于生产硅铁,锰铁,铬铁、钨铁、硅锰合金等铁合金,是冶金工业中一种常用的重要设备。矿热炉冶炼时,需要通过下料管将料仓内的原料从矿热炉顶部炉顶加入到炉内。

3.在下料过程中,由于重力加速度和下落高度的影响,原料与下料管的内壁产生冲击和摩擦,尤其在下料管斜下方及拐弯处,磨损情况尤其严重,导致下料管的损坏。磨损程度过大时需进行彻底更换处理,需每2-3年彻底更换一次磨损严重的下料管,每次更换下料管将导致矿热炉停止运行10天左右。下料管更换完毕后,需要再次对矿热炉进行加热升温至工作温度,费时费力。且除更换下料管导致的材料、制作、安装费用以外,矿热炉停止运行期间导致的热量损失及日常生产的经营损失巨大,大大降低企业的生产效益。

技术实现要素:

4.本技术提供一种矿热炉下料装置,用以解决背景技术中提到的上述问题。

5.本技术提供一种矿热炉下料装置,包括:料仓、下料管及矿热炉,下料管包括从上至下依次连通的分料段、倾斜段和下料段。

6.料仓的出料口和矿热炉的进料口通过下料管连通,下料管设置有多个。

7.倾斜段和下料段的外侧设置有夹套,倾斜段、下料段与夹套之间为中空层。

8.可选的,夹套由多个上下相互嵌套的圆台形壳体组成,上下相邻的两个圆台形壳体之间设置有螺丝孔,圆台形壳体直径较大的一端朝向原料运动的方向。

9.位于上方的圆台形壳体的下端外表面通过螺丝孔与位于相邻下方的圆台形壳体的上端外表面固定连接。

10.可选的,圆台形壳体由两个半圆形壳体组成。

11.可选的,下料段靠近矿热炉的入口的一端设置有水冷组件。

12.可选的,下料段的外侧设置有鼓风机。

13.可选的,下料管与夹套的材质均采用q345b钢材。

14.可选的,下料段的下部且位于矿热炉内部的侧边设置有侧排料口。

15.可选的,分料段与倾斜段之间设置有绝缘材料。

16.本技术提供的矿热炉下料装置,实现了矿热炉的下料,相比于现有技术,具有如下有益效果:

17.(1)通过在倾斜段和下料段的外侧设置有夹套,并在下料管与夹套之间形成中空层,夹套的设置保证了下料管破损后原料不产生泄漏,为原料输送提供通道,同时,夹套的起始段从高于倾斜段上端部10-30cm处开始,能够更好的保护分料段与倾斜段拐角处磨损

较严重的部位,延长下料管的更换周期。将下料管的寿命从目前的2-3年,提高至5-6年。

18.(2)夹套由多个上下相互嵌套的圆台形壳体组成。且多个圆台形壳体通过螺丝孔成鱼鳞状连接。这样设置,夹套的直径沿原料下落方向逐渐扩大,原料与夹套中的圆台形壳体的内壁的磨损几率也越小,由现有技术中原料与下料管内壁的磨损转变为原料与原料的磨损,也大大降低了夹套的磨损,能够进一步延长下料管更换周期,提高企业生产效率,具有很好的经济效益。

19.(3)本技术的矿热炉下料装置安装操作方便,且成本较低,降低了企业的二次投入,能够实现较大的生产效率和经济效益,具有广泛适用性。

20.(4)本技术在下料段的下部且位于矿热炉内部的侧边设置有侧排料口,使得相邻的下料段之间也能够铺满原料,使得矿热炉内的原料铺设均匀,有利于加热。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

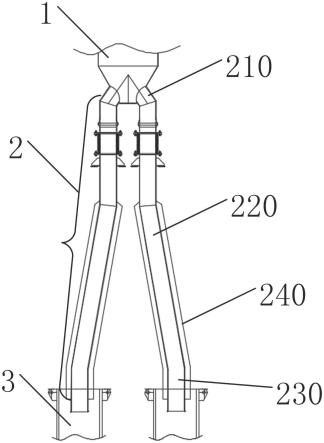

22.图1为本技术一实施例提供的矿热炉下料装置的结构示意图;

23.图2为本技术一实施例提供的下料管与夹套连接的结构示意图;

24.图3为本技术另一实施例提供的矿热炉下料装置的结构示意图。

25.附图标记说明:

26.1:料仓;

27.2:下料管;

28.210:分料段;

29.220:倾斜段;

30.230:下料段;

31.2301:侧排料口;

32.240:夹套;

33.250:圆台形壳体;

34.2501:螺丝孔;

35.2502:半圆形壳体;

36.260:绝缘材料;

37.3:矿热炉;

38.310:水冷组件;

39.320:鼓风机。

具体实施方式

40.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下

所获得的所有其它实施例,也属于本技术保护的范围。

41.图1为本技术一实施例提供的矿热炉下料装置的结构示意图,如图1所示,一种矿热炉下料装置,包括:料仓1、下料管2及矿热炉3,下料管2包括从上至下依次连通的分料段210、倾斜段220和下料段230。

42.料仓1的出料口和矿热炉3的进料口通过下料管2连通,下料管2设置有多个。

43.倾斜段220和下料段230的外侧设置有夹套240,倾斜段220、下料段230与夹套240之间为中空层。

44.具体地,通过下料管2将料仓1内的原料从矿热炉3的顶部加入到炉内进行冶炼,矿热炉3内插入多个电极,通过下料管2将原料输送至电极的周围进行冶炼,下料管2的数目根据实际工况中电极的个数和空间位置设置有多个。原料为含有锰、铬、铁等金属元素的金属矿石。下料管2包括从上至下依次连通的分料段210、倾斜段220和下料段230。分料段210与料仓1的出料口连通,若下料管2设置有多个,则对应的多个分料段210沿料仓1底部圆周均匀设置,这样能够使得原料下料更加均匀,以至于达到每个电极周围的原料量相等,有利于矿热炉3的稳定运行。倾斜段220的倾斜角度根据料仓1的出料口与矿热炉3内的电极的相对位置而定,同时,倾斜段220能够为原料在下料过程中提供缓冲作用,若原料一直竖直下落,同时在重力加速度的作用下,使得原料对下料管2的冲击强度更大,导致下料管2的磨损更加严重,倾斜段220的设置延缓了下料管2的磨损。下料段230与倾斜段220连通,且下料段230为竖直方向设置,使得下料过程更加顺畅,下料段230伸入矿热炉3的内部,使得原料下料位置更加精确,下料更加均匀,使得矿热炉3运行更加稳定。同时,倾斜段220和下料段230的外侧设置有夹套240,并在下料管2与夹套240之间形成中空层。经过长期的下料过程,原料与下料管2的磨损比较严重,使得下料管2的管壁变薄,直至破损,下料管2破损后,原料及原料中的灰尘泄漏,导致进入矿热炉3内用于冶炼的原料量减少,下料不均匀,不利于矿热炉3的均匀加热,降低生产效率,同时,污染操作环境,须更换下料管2。本技术中,在下料管2破损后,部分原料进入夹套240与下料管2之间的中空层下落至矿热炉3内,夹套240的设置保证了下料管2破损后原料不产生泄漏,为原料输送提供通道,同时延长了下料管2的更换周期。在下料管2的外周通过焊接或螺丝固定的方式设置有夹套240,这样设置不仅操作方便,成本较低,且能够将下料管2的寿命由2-3年延长至5-6年,减少了下料管2的更换次数。每次彻底更换下料管2,矿热炉3需至少停止运行10天,更换完成后,需要再次对矿热炉3进行加热升温至工作温度,此过程费时费力,对企业造成比较严重的经济损失。这样设置提高了生产效率,同时也降低了维修成本。

45.其中,下料管2的磨损,尤其从分料段210与倾斜段220的拐角至下料段230的磨损比较严重。因此,夹套240的起始段从高于倾斜段220上端部10-30cm处开始。夹套240的末端高于下料段230底部40-60cm。

46.通过上述方案,完成了矿热炉3的下料过程,通过在倾斜段220和下料段230的外侧设置有夹套240,并在下料管2与夹套240之间形成中空层,下料管2破损后部分原料会通过中空层下落至矿热炉3内,无需即时停机并更换下料管2,提高了生产效率。从而延长了下料管2的更换周期。同时,夹套240的起始段从高于倾斜段220上端部10-30cm,能够更好的保护分料段210与倾斜段220拐角处磨损较严重的部位,延长下料管2的使用周期。在下料管2外周加装夹套240,操作方便,成本较低,且能够将下料管2的使用周期由2-3年延长至5-6年,

对于企业来说,通过加装夹套240这样低成本的操作,降低二次投入,能够实现较大的生产效率和经济效益,具有广泛适用性。

47.图2为本技术一实施例提供的下料管与夹套连接的结构示意图,如图2所示,可选的,夹套240由多个上下相互嵌套的圆台形壳体250组成,上下相邻的两个圆台形壳体250之间设置有螺丝孔2501,圆台形壳体250直径较大的一端朝向原料运动的方向。

48.位于上方的圆台形壳体250的下端外表面通过螺丝孔2501与位于相邻下方的圆台形壳体250的上端外表面固定连接。

49.具体地,夹套240可以为柱状,也可以由多个上下相互嵌套的圆台形壳体250组成。位于上方的圆台形壳体250的下端外表面和位于相邻下方的圆台形壳体250的上端外表面对应设置有螺丝孔2501,多个圆台形壳体250通过螺丝孔2501成鱼鳞状连接。这样设置,夹套240的直径沿原料下落方向逐渐扩大,原料与夹套240中的圆台形壳体250的内壁的磨损几率也越小,由现有技术中原料与下料管2内壁的磨损转变为原料与原料的磨损,能够进一步延长下料管2的更换周期,提高企业生产效率,具有很好的经济效益。在上下相互嵌套的两个圆台形壳体250的连接处设置有硅酸铝岩棉毡或石棉进行密封,防止原料和高温烟气外泄,有效保障工作环境安全,改善操作条件。

50.可选的,圆台形壳体250由两个半圆形壳体2502组成。

51.具体地,圆台形壳体250由两个相同的半圆形壳体2502通过螺丝或焊接的方式组成,这样设置能够有利于圆台形壳体250的更换。若在矿热炉3运行过程中,其中某处半圆形壳体2502磨损严重,则能够进行实时更换,操作比较方便。

52.图3为本技术另一实施例提供的矿热炉下料装置的结构示意图,如图3所示,可选的,下料段230靠近矿热炉3的入口的一端设置有水冷组件310。

53.具体地,下料段230伸入矿热炉3内部,矿热炉3内部1000℃以上的高温,使得下料段230的温度较高,因此,在下料段230靠近矿热炉3的入口的一端设置有水冷组件310,对下料段230的下部进行持续降温,防止高温下使得下料段230发生损坏。水冷组件310中与下料段230管壁换热后升温的冷却水可输至换热器中作为换热介质,实现对热源的利用。

54.可选的,下料段230的外侧设置有鼓风机320。

55.具体地,鼓风机320用于向下料段230内部鼓风,以阻止矿热炉3中的高温烟气上行,导致下料管2在高温下发生损坏。

56.可选的,下料管2与夹套240的材质均采用q345b钢材。

57.具体地,q345b钢材耐高温、强度大,对原料的冲击磨损和高温烟气有很好的抗性,能够延长下料管2与夹套240的使用寿命,延长更换周期。

58.可选的,下料段230的下部且位于矿热炉3内部的侧边设置有侧排料口2301。

59.具体地,下料管2伸入矿热炉3内部,且环绕电极设置,通过下料管2将原料输至电极周围,电弧和电流通过原料产生的电阻热对原料进行加热和熔化,实现矿石冶炼。当下料段230出料口下方的原料集满时,通过侧排料口2301将原料排出,使得相邻的下料段230之间也能够铺满原料,使得矿热炉3内的原料铺设均匀,有利于均匀加热。

60.可选的,分料段210与倾斜段220之间设置有绝缘材料260。

61.具体地,绝缘材料260能够防止电极漏电时使得下料管2带电,提高了操作环境的安全性,同时也防止了电能的流失。

62.下面以具体的实施例对本技术的技术方案进行详细举例说明。

63.本实施例中矿热炉下料装置,在具体工作时的运行流程如下:

64.通过下料管2将料仓1内的原料从矿热炉3的顶部加入到炉内进行冶炼,矿热炉3内插入多个电极,通过下料管2将原料输送至电极的周围进行冶炼,下料管2的数目根据实际工况中电极的个数和空间位置设置有多个。下料管2包括从上至下依次连通的分料段210、倾斜段220和下料段230。分料段210与倾斜段220之间设置有绝缘材料260,下料段230伸入矿热炉3的内部,且下料段230的下部且位于矿热炉3内部的侧边设置有侧排料口2301,当下料段230出料口下方的原料集满时,通过侧排料口2301将原料排出,使得相邻的下料段230之间也能够铺满原料。倾斜段220和下料段230的外侧设置有夹套240,并在下料管2与夹套240之间形成中空层,经过长期的下料,在下料管2破损后,原料进入中空层下落至矿热炉3内,原料与夹套240几乎不产生摩擦。下料管2与夹套240的材质均采用q345b钢材。夹套240由多个上下相互嵌套的圆台形壳体250组成,位于上方的圆台形壳体250的下端外表面和位于相邻下方的圆台形壳体250的上端外表面对应设置有螺丝孔2501,多个圆台形壳体250通过螺丝孔2501成鱼鳞状连接,并在连接处通过硅酸铝岩棉毡进行密封。圆台形壳体250由两个相同的半圆形壳体2502组成。在下料过程中,能够对磨损严重的半圆形壳体2502进行更换。

65.通过向下料段230靠近矿热炉3的入口的水冷组件310内持续通入冷却水,对下料段230的下部进行持续降温,同时通过下料段230外侧的鼓风机320向下料段230内部鼓风,以阻止矿热炉3中的高温烟气上行。

66.最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1