一种直接利用热态炉渣的装置的制作方法

1.本实用新型涉及固废资源化利用的技术领域,尤其涉及一种直接利用热态炉渣的装置。

背景技术:

2.火法冶炼过程中不可避免的会产生大量炉渣,为有色冶炼企业的主要固废。目前我国每年产生的冶炼炉渣达亿吨级。其中,最终的尾渣中仍残留有少量的重金属,金属回收价值低。目前普遍采用水淬的方式转化为玻璃态的水淬渣,将残留的重金属封存于水淬渣,然后应用于建筑骨料、水泥混合材料等建筑材料或填埋处理。然而,冶炼尾渣出炉时为高温的液态热态炉渣,蕴含有大量的热量,通过水淬等方式冷却后再利用,导致大量能量的浪费,不利于节能。

3.为了充分利用冶炼尾渣的热量并将残留的重金属封存,出现了大量直接利用热态尾渣生产玻璃态无机材料的技术,如中国专利cn102161567 b公开了一种利用矿热电炉冶炼镍合金熔融废渣显热生产矿棉纤维的方法,其将矿热炉熔炼镍合金的熔融废渣与石灰石、白云石和玄武岩的粉末按比例混合熔融,酸度系数1.3~1.5,然后通过四辊离心机成形得到矿棉纤维。然而熔炼尾渣为高温的液态热态炉渣,而调质剂为冷料,两者混合困难,导致熔融效率低、能耗高,且不利于后续资源化利用。

技术实现要素:

4.本实用新型的目的在于提供一种直接利用热态炉渣的装置,能改善热态炉渣与冷料混合的均匀性,从而提高熔融效率、降低能耗。

5.本实用新型的技术方案是:一种直接利用热态炉渣的装置包括冶炼炉、溜槽和熔渣炉,所述冶炼炉上设有与溜槽连通的排渣口,所述熔渣炉上设有进料口,所述溜槽为两端开口的密封槽体,所述溜槽的进料端与冶炼炉排渣口连通,所述溜槽远离排渣口的一端设有出料端所述出料端与熔渣炉进料口连通;所述溜槽由冶炼炉向熔渣炉倾斜,使溜槽与竖直方向形成夹角α;所述溜槽顶部设置多个加料口。

6.上述方案中,采用两端开口的封闭溜槽将两者倾斜连通冶炼炉和熔渣炉,将冷料从溜槽中加入,铺撒在热态炉渣表面并随之一起流入熔渣炉,使冷料与热态熔炼渣混合均匀,提高融化速度有利于进一步的节能;通过在溜槽上设置多个加料口并沿溜槽长度方向依次均匀分布,可将冷料分散添加,避免单一点位瞬间所添加的冷料过多而结块或难以混合;充分利用热态的熔炼渣的热量,能显著降低熔融能耗。

7.优选的,多个所述加料口中,至少一个所述加料口位于出料端的上方,其余的加料口排布于排渣口和进料口之间。

8.优选的,所述加料口为圆形或矩形。

9.优选的,所述出料端呈喇叭状,所述出料端的底部倾斜设置,所述出料端具有长边l1和短边l2,所述出料端的长边l1为熔渣炉端部的0.4~0.6倍,出料端的短边l2为长边l1

的0.4~0.6倍。

10.优选的,所述出料端的底部向下倾斜,并与竖直方向的夹角β=20~50

°

。

11.优选的,所述溜槽的底部保持放置的熔炼渣热态炉渣的深度δ=50~200mm。

12.优选的,α=75~85

°

。

13.优选的,所述溜槽长度方向的侧面设有应急口。

14.优选的,所述排渣口可为矩形口或圆形口,所述溜槽的宽度为冶炼炉的排渣口为矩形口时的长边的宽度,或为圆形口时的直径的3~6倍。上述溜槽的宽度指u形的最大宽度。

15.优选的,所述溜槽的进料端设置有能实时测定热态炉渣的流量的线流量检测装置。

16.与相关技术相比,本实用新型的有益效果为:

17.一、本实用新型的装置直接利用热态炉渣,避免了水淬造成的大量热损失,相比转化为水淬渣再利用,具有显著降低生产能耗的优势;

18.二、本实用新型将热态炉渣与冷料同步进入熔渣炉,加快热态炉渣的均化并提高均匀度,有利于热态炉渣的后续资源化利用;

19.三、本实用新型通过溜槽连接冶炼炉和熔渣炉,结构简单、紧凑,有利于嵌入现有冶炼系统,具有较好地工程适应性。

附图说明

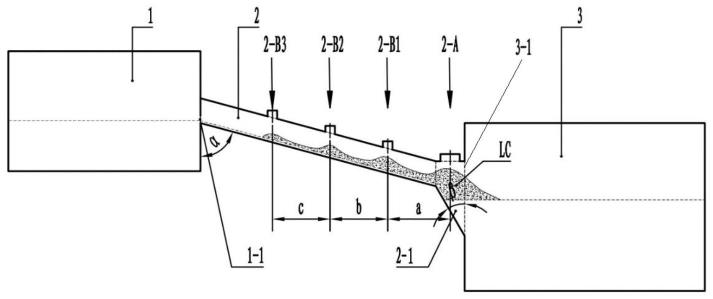

20.图1为本实用新型提供的直接利用热态炉渣的装置的结构示意图;

21.图2为溜槽横向结构示意图;

22.图3为图1的俯视且在一种实施例中的结构示意图;

23.图4为图1的俯视且在另一种实施例中的结构示意图。

具体实施方式

24.以下将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

25.实施例一

26.如图1所示,本实施例提供的一种直接利用热态炉渣的装置包括冶炼炉1、溜槽2和熔渣炉3。

27.所述冶炼炉1的一端设有排渣口1-1,所述排渣口1-1为直径100mm的圆口。所述冶炼炉1为铅还原炉。所述熔炼炉3的截面呈矩形,其在俯视投影面上设有宽度l3(如图3所示)。所述熔炼炉3的一端设有进料口3-1。所述溜槽2为两端开口的密封槽体,其一端开口与排渣口1-1连通的为进料口,另一端开口与进料口3-1连通的出料端2-1。

28.如图2所示,所述溜槽2的横截面呈u形,溜槽2内的热态炉渣应浸没整个u型底,保持溜槽内的熔炼渣热态炉渣深度δ为50~200mm。所述溜槽2的宽度b=400mm,高度h=500mm,长度为5500mm。所述溜槽2自所述冶炼炉1向熔渣炉3倾斜,使溜槽2与竖直方向形成

夹角α=80

°

。

29.如图3所示,所述出料端2-1呈喇叭状,所述出料端2-1的底部倾斜设置,所述出料端2-1具有长边l1和短边l2,所述出料端2-1的长边l1为熔渣炉端部(如图3所示,熔渣炉端部指l3)的0.5倍,出料端2-1的短边l2为长边l1的0.5倍。

30.如图1所示,所述出料端2-1的底部向下倾斜,并与竖直方向的夹角β=30

°

。

31.所述溜槽2的顶部设有4个加料口jlk,分别为2-b1、2-b2、2-b3、2-a,其中,加料口2-a位于进料口3-1的上方。加料口2-b1、2-b2、2-b3排布于排渣口1-1和进料口3-1之间。加料口2-b3与加料口2-b2之间形成间距c,加料口2-b2和加料口2-b1之间形成间距b,加料口2-b1和加料口2-a之间形成间距a。在本实施例中,a=1300mm、b=c=1200mm。加料口2-a为等于直径400mm的圆形加料口且位于溜槽2的出料端2-1的中心,其他3个加料口2-b1、2-b2、2-b3均为直径200mm的圆形。

32.另外,可以在溜槽2的旁侧设置一个应急口(未图示),用于将溜槽2内的热态炉渣紧急排出。所述应急口可制作成炉门的结构形式。

33.所述排渣口1-1可为矩形口或圆形口,所述溜槽2的最大宽度为冶炼炉1的排渣口1-1的矩形口的长边的宽度或圆形口的直径的3~6倍。

34.另外,可以在溜槽2的进料端设置能实时测定热态炉渣的流量的线流量检测装置(外购件)。

35.实施例二

36.如图4所示,本实施例提供的一种直接利用热态炉渣的装置与实施例一不同的是,所述溜槽2上的2-b1、2-b2、2-b3均为矩形,其中出料端3-1顶部的加料口2-a为250

×

500mm的矩形,即a-l1=250mm、a-l2=500mm;其余加料口2-b1、2-b2、2-b3均为200

×

120mm的矩形,即b-l1=200mm、b-l2=120mm。

37.实施例三

38.如图1所示,本实施例提供的一种一种直接利用热态炉渣的装置包括冶炼炉1、溜槽2和熔渣炉3。

39.所述冶炼炉1的一端设有排渣口1-1,所述排渣口1-1为直径100mm的圆口。所述冶炼炉1为铜还原炉。所述熔炼炉3的截面呈矩形,其在俯视投影面上设有宽度l3(如图3所示)。所述熔炼炉3的一端设有进料口3-1。所述溜槽2为两端开口的密封槽体,其一端开口与排渣口1-1连通的为进料口,另一端开口与进料口3-1连通的为出料端2-1。

40.如图2所示,所述溜槽2的横截面呈u形,溜槽2内的热态炉渣应浸没整个u型底,保持溜槽内的熔炼渣热态炉渣深度δ为50~200mm。所述溜槽2的宽度b=500mm,高度h=650mm,长度为4500mm。所述溜槽2自所述冶炼炉1向熔渣炉3倾斜,使溜槽2与竖直方向形成夹角α,α=85

°

。

41.如图3所示,所述出料端2-1呈喇叭状,所述出料端2-1的底部倾斜设置,所述出料端2-1具有长边l1和短边l2,所述出料端2-1的长边l1为熔渣炉端部(l3)的0.6倍。。

42.如图1所示,述出料端2-1的底部向下倾斜,并与竖直方向的夹角β=45

°

。

43.所述溜槽2的顶部设有3个加料口jlk,沿溜槽2的长度方向从排渣口1-1向出料端2-1依次分布,3个加料口中的其中一个2-a位于出料端2-1的上方,其余两个加料口分布在溜槽2上分别形成2-b1和2-b2。加料口2-b1和加料口2-a之间形成间距a,加料口2-b2和加料

口2-b1之间形成间距b。a=1400mm、b=1400mm。

44.在本实施例中,所述加料口2-a为400

×

500mm的矩形,其余两个加料口2-b1、2-b2为直径250mm的圆形。

45.实施例四

46.如图1所述,本实施例提供的一种直接利用热态炉渣的装置与实施例一不同的是,所述冶炼炉1为铅烟化炉。所述溜槽2的宽度b=350mm,高度h=500mm,长度为6000mm。夹角α=75

°

。

47.在本实施例中,所述溜槽2的出料端2-1呈喇叭状,长度l1为熔渣炉3的宽度的0.4倍,排料口3-1的宽度l2为长度l1的0.4倍。所述出料端2-1的底面倾斜设置,且与竖直方向的夹角β=45

°

。

48.所述溜槽2的顶部设有5个加料口jlk,分别为2-b1、2-b2、2-b3、2-b4、2-a,其中,加料口2-a位于进料口3-1的上方。加料口2-b1、2-b2、2-b3、2-b4(未图示)排布于排渣口1-1和进料口3-1之间。加料口2-b4与加料口2-b3直径形成间距d,加料口2-b3与加料口2-b2之间形成间距c,加料口2-b2和加料口2-b1之间形成间距b,加料口2-b1和加料口2-a之间形成间距a。a=1300mm、b=c=d=1200mm。加料口2-a位于出料端2-1的上方,其为直径为360mm的圆形加料口。其余四个加料口为直径160mm的圆形。

49.使用时,溜槽2的底部为液态渣层zc,从加料口jlk向溜槽2内加入冷料,铺撒在液态渣层zc表面形成料层lc并随之一同流入熔渣炉,使冷料与熔炼渣混合均匀。

50.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1