一种灶具燃烧器的制作方法

1.本实用新型涉及燃气灶技术领域,尤其涉及一种灶具燃烧器。

背景技术:

2.燃气灶炉指以液化石油气、人工煤气、天然气等气体燃料进行直火加热的厨房用具,随着燃气及燃具事业进入了快速发展,家用燃气灶具的安全措施不断增强,以及灶具的材质、功能和性能等均有所改善。目前,灶具燃烧器是燃气灶炉不可或缺的一部分,其性能的好坏直接决定着燃气灶路的质量。

3.随着灶具智能化的不断发展,灶具上设置了防干烧传感器,以实现防止锅具干烧的功能。但现有的防止锅具干烧的灶具采用二环灶具燃烧器结构,即使用时通过中心火和外环火对锅具进行加热,其最小功率和最低温度仍然高,对于防止锅具干烧的效果不理想。

技术实现要素:

4.(一)要解决的技术问题

5.鉴于现有技术的上述缺点、不足,本实用新型提供一种灶具燃烧器,其解决了现有灶具燃烧器的最小功率和最低温度高,不利于长时间小火使用的技术问题。

6.(二)技术方案

7.为了达到上述目的,本实用新型采用的主要技术方案包括:

8.一种灶具燃烧器,包括分气盘、内火盖和外火盖;

9.所述分气盘由内至外依次同心布置有第一气腔、第二气腔和第三气腔,所述第一气腔和所述第二气腔之间设有稳焰气孔;

10.所述外火盖设于所述第三气腔顶端,并与所述第三气腔围成外燃气腔;

11.所述内火盖设于所述第一气腔和稳焰气孔的顶端,并分别与所述第一气腔和所述稳焰气孔形成内燃气腔和稳焰燃气腔;

12.所述外燃气腔、所述内燃气腔和所述稳焰燃气腔的体积依次减小。

13.优选地,

14.所述内火盖内开设两个同心布置的环形空腔,由内至外依次为第一空腔和第二空腔,所述第一空腔与所述第一气腔连通成所述内燃气腔,所述第二空腔与所述稳焰气孔连通成所述稳焰燃气腔。

15.优选地,

16.所述内火盖的外侧沿圆周方向开设多个稳焰燃气孔,多个所述稳焰燃气孔与所述稳焰燃气腔连通。

17.优选地,

18.所述内火盖的外侧沿圆周方向开设有向内凹陷的环形凹槽,所述稳焰燃气孔置于所述环形凹槽内。

19.优选地,

20.所述内火盖的底端设有第一环形筒;

21.所述第一环形筒外侧设有第二环形筒,所述第一环形筒与第二环形筒之间设有第三空腔,所述第三空腔与所述第一气腔连通;

22.所述分气盘顶端设有环形稳焰部,所述环形稳焰部置于所述第二环形筒外侧,所述环形稳焰部与所述第二环形筒之间设有稳焰燃气腔;

23.所述内火盖的底端与所述环形稳焰部之间设有用于燃烧燃气的燃烧间隙。

24.优选地,

25.所述环形稳焰部包括置于所述分气盘顶端的第三环形筒和置于第三环形筒顶端的耐热环。

26.优选地,

27.所述燃烧间隙内间隔分布多个加强筋,相邻所述加强筋间形成用于燃烧燃气的燃烧孔。

28.优选地,

29.所述分气盘底部连接有第一引射管、第二引射管和进气孔,所述第一引射管与所述第一气腔连通,所述第二引射管与所述第二气腔连通,所述进气孔与所述稳焰气孔连通。

30.优选地,

31.所述第一引射管和所述第二引射管的进气端分别安装有第一喷嘴和第二喷嘴,所述进气孔上安装有第三喷嘴;

32.由所述第三喷嘴的进气端至所述第三喷嘴的出气端,所述第三喷嘴内依次开设进气腔、节流孔和混合腔;

33.所述进气腔的直径和所述混合腔的直径均大于所述节流孔的直径;

34.所述混合腔侧部至少设有一个引气孔,所述引气孔能够使所述混合腔与外界空气连通。

35.优选地,

36.还包括防干烧探头,

37.所述分气盘的中心部设有第二安装腔;

38.所述内火盖的中心处设有第一安装腔;

39.所述第二引射管的出气端中部开设第三安装腔,所述防干烧探头由所述第一安装腔伸入至第二安装腔和所述第三安装腔内。

40.优选地,

41.还包括锅具检测探针、点火针和火焰检测探针,均布安装于所述分气盘上,且均置于所述内火盖和所述外火盖之间。

42.(三)有益效果

43.本实用新型的有益效果是:本实用新型通过三种大小不同的燃气腔,能够实现三种功率和温度的火焰,最小火相对于现有技术中的燃烧器的功率更低,能够满足更小火的需要。

附图说明

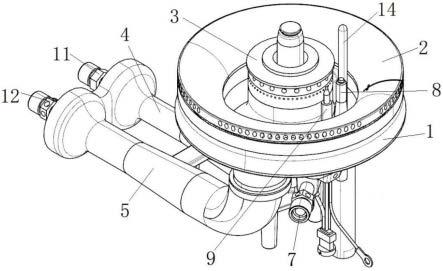

44.图1为本实用新型的实施例1的灶具燃烧器的整体结构示意图;

45.图2为本实用新型的实施例1的内部结构示意图;

46.图3为图2中a处的放大示意图;

47.图4为本实用新型中的实施例1的灶具燃烧器的分解图;

48.图5为本实用新型中的分气盘的结构示意图;

49.图6为图5的左视图;

50.图7为本实用新型中的第一引射管和第二引射管的组合结构示意图;

51.图8为本实用新型的实施例1中的内火盖的半剖示意图;

52.图9为本实用新型的实施例2中的内火盖的半剖示意图;

53.图10为本实用新型的实施例3中的内火盖的立体结构图;

54.图11为本实用新型的实施例3中的内火盖与分气盘组合的内部结构示意图;

55.图12为本实用新型的进气管及阀体布置结构示意图;

56.图13为本实用新型的总开关阀、比例阀、外环电磁阀和内环电磁阀的组合示意图。

57.【附图标记说明】

58.1:分气盘;2:外火盖;3:内火盖;4:第一引射管;5:第二引射管;6:进气孔;7:第三喷嘴;8:点火针;9:火焰检测探针;10:防干烧探头;11:第一喷嘴;12:第二喷嘴;13:耐热环;14:锅具检测探针;101:第三气腔;102:第一气腔;103:稳焰气孔;104:第二气腔;105:第二安装腔;106:第三环形筒;301:第一空腔;302:第二空腔;303:内燃气孔;304:稳焰燃气孔;305:环形凹槽;306:加强筋;307:第二环形筒;308:第一环形筒;310:稳焰燃气腔;401:第三安装腔;402:出气腔;403:出气孔;701:进气腔;702:节流孔;703:混合腔;704:引气孔;1001:总开关阀;1002:比例阀;1003:外环电磁阀;1004:内环电磁阀。

具体实施方式

59.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。在本实施例中,将远离分气盘中心的一侧定义为“外侧”。

60.实施例1:

61.如图1~8所示,一种灶具燃烧器,包括分气盘1、内火盖3和外火盖2。分气盘1外侧由内至外依次同心布置有第一气腔102、第二气腔104和第三气腔101,第一气腔102和第二气腔104之间设有稳焰气孔103。外火盖2设于第三气腔101的顶端,并与第三气腔101围成外燃气腔。内火盖3设于第一气腔102和稳焰气孔103顶端,并分别与第一气腔102和稳焰气孔103形成内燃气腔和稳焰燃气腔。外燃气腔、内燃气腔和稳焰燃气腔三者不连通,外燃气腔、内燃气腔和稳焰燃气腔的体积依次减小。

62.烹饪过程中,例如煮汤,需要小火慢炖,但现有的灶具燃烧器的功率较大,无法满足使用要求。

63.本实用新型通过三种体积大小不同的燃气腔,以满足不同火焰大小和不同燃烧功率的需要,通过稳焰气腔能够实现更小燃烧功率,以满足小火慢炖的蒸煮要求,且通过小功率的燃烧,能够防止锅具内的水分被蒸干,以防止锅具被损坏。

64.如图5和6所示,本实施例中,分气盘1包括内环座和外环座,内环座与外环座间通过连接梁连接,第一气腔102置于外环座内,第三气腔101和稳焰气孔103置于内环座内。

65.本实施例中,分气盘1为一体成型结构,当然,本方案中的其他实施例中的分气盘1

也可以不是一体成型结构。

66.本实施例中,外火盖2的外侧沿圆周方向开设有多个用于燃烧燃气的外燃气孔,外燃气孔与外燃气腔连通。

67.如图8所示,内火盖3内开设两个同心布置的环形空腔,由内至外依次为第一空腔301和第二空腔302,第一空腔301与第一气腔102连通,第一空腔301与第一气腔102连通成内燃气腔,第二空腔302与稳焰气孔103连通,第二空腔302与稳焰气孔103连通成稳焰燃气腔。内火盖3的外侧沿圆周方向开设多个内燃气孔303,多个内燃气孔303与内燃气腔连通。内火盖3的外侧沿圆周方向开设多个稳焰燃气孔304,多个稳焰燃气孔304与稳焰燃气腔连通。本实施例中,稳焰燃气孔304置于内燃气孔303的下方。

68.如图1和图5所示,进一步地分气盘1的底部连接有第一引射管4、第二引射管5和进气孔6,第一引射管4与第一气腔102连通,第二引射管5与第三气腔101连通,进气孔6与稳焰气孔103连通。

69.如图1和12所示,第一引射管4和第二引射管5的进气端分别安装有第一喷嘴11和、第二喷嘴12,进气孔6上安装有第三喷嘴7。由第三喷嘴7的进气端至第三喷嘴7的出气端,第三喷嘴7内依次开设进气腔701、节流孔702和混合腔703。

70.进气腔701的直径和混合腔703的直径均大于节流孔702的直径。混合腔703侧部至少设有一个引气孔704,引气孔704能够使混合腔703与外界空气连通。

71.如图1和4所示,本实施例中,还包括防干烧探头10,分气盘1的中心部设有第二安装腔105,内火盖3的中心处设有第一安装腔,第二引射管5的出气端中心部开设第三安装腔401,防干烧探头10由第一安装腔伸入至第二安装腔105和第三安装腔401内。通过防干烧探头10检测锅具的温度,如果锅具内的水分被蒸发完,则锅具的温度快速上升,防干烧探头10检测到锅具温度快速变化后,以调整灶具燃烧器的进气阀的开度,比如关闭外燃气腔的进气阀,开稳焰燃气腔的进气阀,防止锅具被烧坏或更严重的燃烧事故。

72.如图7所示,本实施例中,第三安装腔401置于第二引射管5的中心部,第三安装腔401的外侧布置有环形的出气腔402,出气腔402与第一气腔102连通,用于向内燃气腔内供气。第三安装腔401外侧开设有出气孔403,出气孔403与稳焰气孔103连通,用于向稳焰燃气腔供气。

73.如图1所示,本实施例中,还包括锅具检测探针14、点火针8和火焰检测探针9,均布安装于第二气腔104内。通过锅具检测探针14检测锅具是否离开了锅架,如果锅具离开了锅架,则减小进气阀的开度,从而减少燃气的浪费。

74.如图13所示,本实施例中,还包括总开关阀1001,总开关阀1001的进气端与燃气供气通道连接,总开关阀1001的出气端通过管道连接有比例阀1002,比例阀1002的出气端通过第一管道与第三喷嘴7相连接,比例阀1002的出气端通过第二管道与第二喷嘴12相连接,第二管道上安装有外环电磁阀1003。比例阀1002的出气端通过第三管道与第一喷嘴11相连接,第三管道上安装有内环电磁阀1004。

75.本实施例中,外环电磁阀1003和内环电磁阀1004可以是开关阀或流量调节阀。比例阀1002为流量调节阀。

76.其中,比例阀1002、外环电磁阀1003和内环电磁阀1004可以是三个独立的阀,也可以将三个阀集成于同一阀体上。

77.进一步地,可以将总开关阀1001、比例阀1002、外环电磁阀1003和内环电磁阀1004集成于同一阀体上。

78.实施例2:

79.与实施例1不同的是,内火盖3外侧沿圆周方向开设有向内凹陷的环形凹槽305,多个稳焰燃气孔304置于环形凹槽305内。

80.实施例3:

81.与实施例1不同的是,内火盖3底端设有第一环形筒308。第一环形筒308外侧设有第二环形筒307,第一环形筒308与第二环形筒307之间设有第三空腔,第三空腔与第一气腔102相连通。分气盘1顶端设有环形稳焰部,环形稳焰部置于第二环形筒外307侧,环形稳焰部与第二环形筒307之间设有稳焰燃气腔。内火盖的底端与环形稳焰部之间设有用于燃烧燃气的燃烧间隙。

82.本实施例中,环形稳焰部包括置于分气盘1顶端的第三环形筒106和置于第三环形筒106顶端的耐热环。

83.进一步地,燃烧间隙内间隔分布多个加强筋306,加强筋306的底部与耐热环13相抵接,相邻加强筋306间形成用于燃烧燃气的燃烧孔。

84.在本实用新型的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

85.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行改动、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1