一种电磁烹饪器具的制作方法

一种电磁烹饪器具

【技术领域】

1.本实用新型涉及厨房电器技术领域,尤其涉及一种电磁烹饪器具。

背景技术:

2.现有技术中的电磁烹饪器具,包括壳体、以及设于壳体内的电磁线盘和风扇,壳体的底壁设有对应风扇的进风口,当台面上有积水时,则风扇旋转时会将台面上的水吸入并甩到壳体内部,进而导致壳体内部的电器元件遇水短路,由此影响了电磁烹饪器具的正常工作。

技术实现要素:

3.本实用新型所要解决的技术问题在于克服现有技术的不足而提供一种电磁烹饪器具,能够将风扇吸入的水收集在集水槽内,避免水流向壳体内的电器元件导致电器元件短路或损坏,由此保证了电磁烹饪器具的正常工作。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.一种电磁烹饪器具,包括壳体、以及设于所述壳体内的电磁线盘和风扇,所述壳体的底壁设有对应所述风扇的进风口,所述壳体的底壁还设有围绕在所述进风口外侧的内挡水筋以及围绕在所述风扇外侧的挡风板,所述挡风板位于所述内挡水筋外侧,所述挡风板、内挡水筋与壳体的底壁围成集水槽。

6.在上述电磁烹饪器具中,所述风扇包括扇叶,所述内挡水筋的顶面低于所述扇叶的最低点。

7.在上述电磁烹饪器具中,所述内挡水筋的外径小于所述扇叶运转时所形成最大圆形轨迹的半径。

8.在上述电磁烹饪器具中,所述内挡水筋与所述扇叶最低点之间的距离为1mm~7mm。

9.在上述电磁烹饪器具中,所述内挡水筋的顶面与所述壳体的底壁之间的距离为2mm~5mm。

10.在上述电磁烹饪器具中,所述集水槽的底壁还设有排水孔。

11.在上述电磁烹饪器具中,所述挡风板设有出风缺口,所述排水孔靠近所述出风缺口设置。

12.在上述电磁烹饪器具中,所述壳体的底壁还包括设于所述进风口内的圆台、以及多个由所述圆台向所述进风口壁部方向中心呈辐射状分布的进风栅条,所述内挡水筋连接所述进风栅条的外端。

13.在上述电磁烹饪器具中,所述壳体包括底座、上盖组件和面板,所述内挡水筋、挡风板与所述底座一体加工成型。

14.在上述电磁烹饪器具中,所述壳体的底面设有支脚以及围绕所述进风口设置的外挡水筋,所述支脚的底面低于所述外挡水筋的底面。

15.本实用新型的有益效果:

16.本实用新型中壳体的底壁还设有围绕在进风口外侧的内挡水筋以及围绕在风扇外侧的挡风板,挡风板位于内挡水筋外侧,挡风板、内挡水筋与壳体的底壁围成集水槽,如此一来,风扇旋转吸入的水一部分被甩到内挡水筋上而从进风口排出,而另一部分则被甩到挡风板上后落入集水槽内,由此避免了水流向壳体内的电器元件导致电器元件短路或损坏,由此保证了电磁烹饪器具的正常工作;此外,气流沿着风扇的轴向从进风面流动到出风面,大部分的气流离开出风面后直接进入到壳体的内部进行散热,小部分的气流离开出风面后,由于受到压力差的驱使,进入风扇与挡风板之间的缝隙返回至出风面形成回流气流,如果回流气流增大,进入壳体内部的用于散热的气流流量势必会减小,影响风扇的散热效率,而本实用新型通过设置内挡水筋,可对回流气流形成阻挡作用,回流量减小,使更多的气体流向壳体内部用于散热,由此提高了散热效率。

17.风扇包括扇叶,内挡水筋的顶面低于扇叶的最低点。如此设计,可减少进风阻力,以此提高风扇的吸风效果,进而提高风扇的散热效率。

18.内挡水筋的外径小于扇叶运转时所形成最大圆形轨迹的半径。当内挡水筋的外径大于扇叶运转时所形成最大圆形轨迹的半径时,会造成由风扇扇叶旋转吸入的气流沿扇叶外侧反向流出进风口的气流外蹿现象,因本技术方案可使风扇罩盖在整个进风口上,以减少气流外窜现象,进而降低风扇运转的无用功,从而提高风扇散热效率。

19.内挡水筋与扇叶最低点之间的距离为1mm~7mm。如此设计,既能保证内挡水筋的对回流气流的阻挡效果,又能避免距离过近而增加进风阻力。

20.内挡水筋的顶面与壳体的底壁之间的距离为2mm~5mm。如此设计,既利于内挡水筋的加工成型,降低内挡水筋的加工难度,又能保证内挡水筋对回流气流的阻挡效果,还能降低整机高度。

21.集水槽的底壁还设有排水孔。如此设计,能够使集水槽内的水经排水孔排出,以避免蓄积在壳体内部后受热蒸发而使电器元件受潮,从而影响电器元件的使用寿命。

22.挡风板设有出风缺口,排水孔靠近出风缺口设置。如此设计,能够使出风缺口处的水及时通过排水孔排出,以避免风从出风缺口流出时带走水分,由此进一步延长了电器元件的使用寿命。

23.壳体的底壁还包括设于进风口内的圆台、以及多个由圆台向进风口壁部方向中心呈辐射状分布的进风栅条,内挡水筋连接进风栅条的外端。如此设计,既能通过进风栅条阻止虫类等异物进入壳体内,又能增强壳体底壁的结构强度,以保证壳体底壁上相应结构的安装稳定性。

24.壳体包括底座、上盖组件和面板,内挡水筋、挡风板与底座一体加工成型。如此设计,既能提高内挡水筋、挡风板与底座的连接强度,又能省去内挡水筋、挡风板与底座的组装步骤,以此提升组装效率。

25.壳体的底面设有支脚以及围绕进风口设置的外挡水筋,支脚的底面低于外挡水筋的底面。如此设计,沿着壳体侧壁流下的水可在外挡水筋的阻挡下滴落到台面上,避免了该部分水沿着壳体的底壁流向进风口,进而减少了风扇旋转吸入进风口内的水量。

26.本实用新型的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

27.下面结合附图对本实用新型做进一步的说明:

28.图1为本实用新型实施例一中底座的结构示意图;

29.图2为本实用新型实施例一中电磁烹饪器具去掉面板和上盖组件后的立体剖视图;

30.图3为本实用新型实施例一中电磁烹饪器具去掉面板和上盖组件后的剖视图;

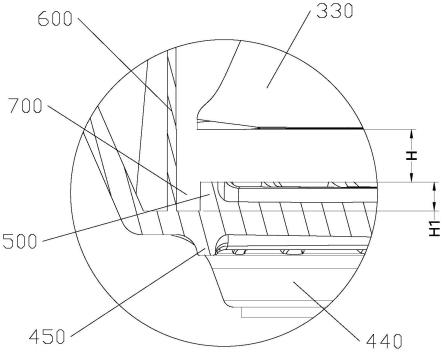

31.图4为图3中a的局部放大示意图。

32.附图标记:

33.100、电磁线盘;200、主控板;300、风扇;310、安装架;320、轮毂;330、扇叶;400、底座;410、进风口;420、圆台;430、进风栅条;440、支脚;450、外挡水筋;500、内挡水筋;600、挡风板;610、出风缺口;700、集水槽。

【具体实施方式】

34.本实用新型提供了一种电磁烹饪器具,包括壳体、以及设于所述壳体内的电磁线盘和风扇,所述壳体的底壁设有对应所述风扇的进风口,所述壳体的底壁还设有围绕在所述进风口外侧的内挡水筋以及围绕在所述风扇外侧的挡风板,所述挡风板位于所述内挡水筋外侧,所述挡风板、内挡水筋与壳体的底壁围成集水槽。

35.本实用新型中壳体的底壁还设有围绕在进风口外侧的内挡水筋以及围绕在风扇外侧的挡风板,挡风板位于挡水筋外侧,挡风板、内挡水筋与壳体的底壁围成集水槽,如此一来,风扇旋转吸入的水一部分被甩到内挡水筋上而从进风口排出,而另一部分则被甩到挡风板上后落入集水槽内,由此避免了水流向壳体内的电器元件导致电器元件短路或损坏,由此保证了电磁烹饪器具的正常工作;此外,气流沿着风扇的轴向从进风面流动到出风面,大部分的气流离开出风面后直接进入到壳体的内部进行散热,小部分的气流离开出风面后,由于受到压力差的驱使,进入风扇与挡风板之间的缝隙返回至出风面形成回流气流,如果回流气流增大,进入壳体内部的用于散热的气流流量势必会减小,影响风扇的散热效率,而本实用新型通过设置内挡水筋,可对回流气流形成阻挡作用,回流量减小,使更多的气体流向壳体内部用于散热,由此提高了散热效率。

36.下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。

37.实施例一

38.参照图1至图4所示,本实施例中的电磁烹饪器具为电磁炉或保温器,以电磁炉为例,包括壳体、电磁线盘100、主控板200和风扇300,电磁线盘100、主控板200和风扇300均安装在壳体内,风扇300和主控板200左右间隔分布设置在电磁线盘100的前侧,而壳体包括底座400、上盖组件(图中未示出)和面板(图中未示出),电磁线盘100、主控板200和风扇300均安装在底座400上,底座400的底壁(即壳体的底壁)设有对应风扇300的进风口410,底座400的底壁还设有围绕在进风口410外侧的内挡水筋500以及围绕在风扇300外侧的挡风板600,挡风板600位于内挡水筋500外侧,挡风板600、内挡水筋500与底座400的底壁围成集水槽

700,而风扇300包括安装架310、设于安装架310底面的轮毂320以及设于轮毂320外周侧的扇叶330,安装架310横跨挡风板600顶部并通过螺钉固定安装在底座400上,轮毂320和扇叶330位于挡风板600围成的空间内,挡风板600设有朝向电磁线盘100和/或主控板200敞开的出风缺口610,以使风扇300吸入的风吹向电磁线盘100和主控板200对其进行散热。

39.本实施例中的电磁烹饪器具工作时,风扇300旋转吸入的水一部分被甩到内挡水筋500上而从进风口410排出,而另一部分则被甩到挡风板600上后落入集水槽700内,由此避免了水流向壳体内的电器元件(例如主控板200)导致电器元件短路或损坏,由此保证了电磁烹饪器具的正常工作;此外,气流沿着风扇300的轴向从进风面流动到出风面,大部分的气流离开出风面后直接进入到壳体的内部进行散热,小部分的气流离开出风面后,由于受到压力差的驱使,进入风扇300与挡风板600之间的缝隙返回至出风面形成回流气流,如果回流气流增大,进入壳体内部的用于散热的气流流量势必会减小,影响风扇的散热效率,而本实用新型通过设置内挡水筋500,可对回流气流形成阻挡作用,回流量减小,使更多的气体流向壳体内部用于散热,由此提高了散热效率。

40.具体的,本实施例中的内挡水筋500、挡风板600与底座400一体加工成型。如此设计,既能提高内挡水筋500、挡风板600与底座400的连接强度,又能省去内挡水筋500、挡风板600与底座400的组装步骤,以此提升组装效率。

41.此外,本实施例中的内挡水筋500的顶面低于扇叶330的最低点,这样即可避免内挡水筋500干涉扇叶330的旋转,又能使内挡水筋500与扇叶330之间存在较大的间隙,以此减少进风阻力,进而提高风扇300的吸风效果,以及提高风扇300的散热效率。

42.需要说明的是,当内挡水筋500的外径大于扇叶330运转时所形成最大圆形轨迹的半径时,会造成由风扇扇叶330旋转吸入的气流沿扇叶330外侧反向流出进风口410的气流外蹿现象,由此减少了流入壳体内的风量,降低了散热效果,为了防止上述现象发生,本实施例中内挡水筋500的外径小于扇叶330运转时所形成最大圆形轨迹的半径,这样一来,可使风扇300罩盖在整个进风口410上,以减少气流外窜现象,进而降低风扇300运转的无用功,从而提高风扇300的散热效率。

43.另外,本实施例中内挡水筋500与扇叶330最低点之间的距离h为1mm~7mm,当h小于1mm时,会使得内挡水筋500与扇叶330之间的间隙较小,由此会增加进风阻力,进而无法保证进风量以及散热效果;当h大于7mm时,则会导致内挡水筋500与扇叶330之间的间隙过大,因而无法有效阻挡回流气流,使得风大量外溢,致使进入壳体内部的用于散热的气流流量减小,影响风扇300的散热效率;为此,本实施例中的h优选为4mm,如此设计,既能保证内挡水筋500的对回流气流的阻挡效果,又能避免距离过近而增加进风阻力,以此提高风扇300的散热效率,可选的,h还可为但不限于1mm、2mm、3mm、5mm、6mm、7mm等。

44.其次,本实施例还对内挡水筋500的顶面与底座400的底壁之间的距离h1作了进一步限定,满足2mm≤h1≤5mm,当h1小于2mm时,既不利于内挡水筋500的加工成型,又导致对回流气流的阻挡效果较弱;当h1大于5mm时,需要增加风扇300的安装高度,由此增加了整机高度;为此,本实施例中的h1优选为3mm,如此设计,既利于内挡水筋500的加工成型,降低内挡水筋500的加工难度,又能保证内挡水筋500对回流气流的阻挡效果,还能降低整机的高度。可选的,h1还可为但不限于2mm、2.5mm、3.5mm、4mm、4.5mm、5mm等。

45.再者,本实施例中底座400的底壁还包括设于进风口410内的圆台420、以及多个进

风栅条430,多个进风栅条430以圆台420的圆心为中心呈辐射状分布,进风栅条430的外端与进风口410的壁部以及内挡水筋500连接,如此设计,既能通过进风栅条430阻止虫类等异物进入壳体内,又能增强底座底壁的结构强度,以保证底座底壁上相应结构的安装稳定性。

46.最后,本实施例中底座400的底面设有支脚440以及围绕进风口410设置的外挡水筋450,支脚440的底面低于外挡水筋450的底面,支脚440支撑在台面上,如此设计,可使外挡水筋450与台面之间形成通风间隙,以使风进入进风口410内,同时沿着壳体侧壁流下的水可在外挡水筋450的阻挡下滴落到台面上,避免了该部分水沿着壳体的底壁流向进风口410,进而减少了风扇300旋转吸入进风口410内的水量。

47.可以理解的是,在本实用新型的其他实施例中,内挡水筋、挡风板还可独立加工成型,内挡水筋和挡风板熔接在底座的底壁上。

48.实施例二

49.与实施例一相比,本实施例的不同之处在于,本实施例中集水槽700的底壁还设有排水孔,且排水孔位于外挡水筋的外侧,如此设计,能够使集水槽700内的水经排水孔排出,以避免蓄积在壳体内部后受热蒸发而使电器元件受潮,从而影响电器元件的使用寿命。

50.优选的,排水孔靠近出风缺口设置,这样一来,能够使出风缺口处的水及时通过排水孔排出,以避免风从出风缺口流出时带走水分,由此进一步延长了电器元件的使用寿命。

51.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1