一种气体闭路循环硫胺干燥系统的制作方法

1.本实用新型涉及焦化煤气净化技术领域,具体涉及一种气体闭路循环硫胺干燥系统。

背景技术:

2.焦化指的是炼焦煤在炭化室中加热,通过热分解和结焦形成焦炭,并排出大量的挥发性物质,即荒煤气。产生的荒煤气温度高达650~700℃,成分复杂,包含有水蒸气、焦油蒸汽、粗苯、氨气、硫化氢、苯酚、铵盐、氰化物等多种物质;焦化厂对荒煤气中的化学产品(焦 油、苯、苯酚等)进行净化回收后、得到净煤气,净煤气可以直接用于制备甲醇,或者输送至 城市煤气、工业窑炉、发电厂等领域进行使用。在上述的焦化生产中,焦炉煤气净化过程中也伴随其它化工产品的生产,其中以利用硫酸吸收煤气中氨的饱和器脱氨法最为常用,饱和器法生产硫铵(硫酸铵)主要工艺为煤气通过饱和器时被硫铵母液循环泵从饱和器下部抽出的母液进行喷洒吸收其中的氨,母液吸收氨后生成硫铵结晶,随着母液下降至饱和器底部的结晶室内,由结晶泵抽出送至结晶槽,结晶后硫胺晶体经过离心机机械脱水、振动流化床干燥后,得到硫铵产品。振动流化床是硫胺结晶工艺过程中的关键设置,现有的硫胺振动流化床主要是采用蒸汽加热器产生的蒸汽对流化床上的蒸汽进行加热干燥,加热干燥后的硫胺晶体从振动流化床排出后,经过旋风分离器分离除尘后,蒸汽直接排到大气中,该振动流化床在上述的干燥过程中,其从旋风分离器排出的蒸汽还含有一定的热量,这部分蒸汽直接排放会造成热量的浪费,无形中就会增加设备的运行成本。因此,研制开发一种结构合理、热能利用率高、干燥效果显著的气体闭路循环硫胺干燥系统是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供开发一种结构合理、热能利用率高、干燥效果显著的气体闭路循环硫胺干燥系统。

4.本实用新型的目的是这样实现的,包括振动流化床、蒸汽加热器、硫铵贮斗、旋风分离器和尾气风机,振动流化床包括外壳体和流化床本体,流化床本体通过减震支座安装在外壳体内,流化床本体一侧安装有振动器,外壳体的一端顶部设置有进料口,进料口下侧的外壳体内倾斜设置有与流化床本体连通的布料板,外壳体的另一端底部设置有出料口,流化床本体的底部设置有通气口,外壳体的底部设置有与通气口对应的进气管,进气管与蒸汽加热器连通,外壳体的顶部设置有与旋风分离器连通的排气管,出料口和旋风分离器的底部出口均与硫铵贮斗连通,旋风分离器的出气口依次连接有除湿器和原料预热器,原料预热器与进料口连通。

5.进一步的,流化床本体包括流化室和安装在流化室顶部的流化床,流化床从进料口端到出料口端呈倾斜向下设置的结构,流化床的两侧设置有挡板,布料板的较低一端位于两挡板之间的流化床上侧。

6.进一步的,在相邻两进气管之间的外壳体内底部竖直安装有隔板。

7.进一步的,除湿器包括除湿箱和转动安装在除湿箱内的分子筛除湿转轮,除湿箱的顶部设置有驱动分子筛除湿转轮转动的驱动机构,优选地,在靠近旋风分离器一侧的除湿箱内插装有至少两块除湿板。

8.进一步的,原料预热器包括混料箱和进气箱,混料箱安装在进料口的上方并与其连通,混料箱的顶部设置有加料口和散气口,散气口上安装有密封塞,进气箱安装在混料箱的顶部,进气箱的顶部安装有驱动电机,驱动电机的输出轴上安装有贯穿进气箱且延伸至混料箱内的预热搅拌轴,预热搅拌轴的内部在沿着预热搅拌轴的轴向方向上设置有进气空腔,在位于进气箱内的预热搅拌轴上设置有一个与进气空腔连通的导气孔,在位于混料箱内的预热搅拌轴上均布设置有多个与进气空腔连通的出气孔,所述出气孔内安装有滤网。优选地,预热搅拌轴的底部均布安装有至少3根搅拌杆,搅拌杆包括从下到上依次设置有水平段、倾斜段和垂直段,水平段的端部与预热搅拌轴连接,所述垂直段的顶部设置有螺旋叶片。进料口内竖直设置有螺旋下料轴,所述螺旋下料轴的上端与预热搅拌轴连接。

9.本装置产生的有益效果是:一是振动流化床的结构设计合理,将流化床本体设置在外壳体,使得利用蒸汽对流化床本体上的硫胺晶体进行干燥时,不易出现粉尘逸散或者蒸汽外泄的现象,且进气管进入的蒸汽通过通气孔吹向流化床本体上的硫胺晶体,便可以对硫胺晶体进行快速的干燥,从而达到较好的干燥效果;二是设置除湿器能够将蒸汽中的水汽进行过滤,实现对蒸汽进行干燥,设置的原料预热器是为了对进入到振动流化床内的硫胺晶体进行预热,除湿器和原料预热器的配合使用不仅能够使蒸汽的热能得到充分的利用,降低蒸汽的能耗,提高热能的利用,进一步的提高硫胺晶体的干燥效率,而且实现了蒸汽热能的循环使用,整个干燥系统实现了尾气的闭路循环使用,不存在废热蒸汽的排放,不会造成工作环境的不整洁的问题,具有较好的环保节能效果,能够产生较好的社会效益,易于推广使用。

附图说明

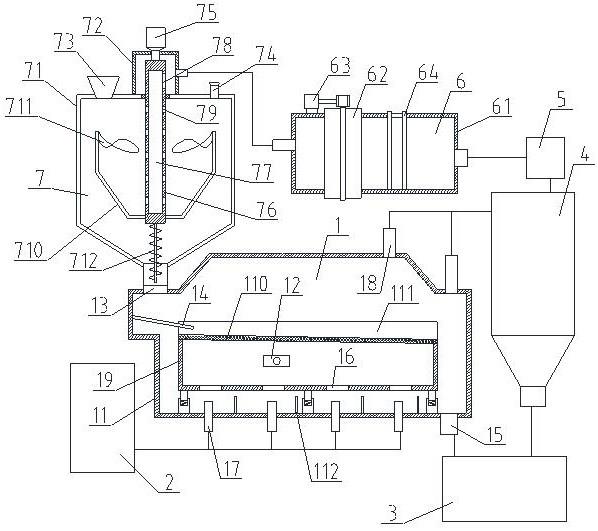

10.图1为本实用新型的整体结构示意图;

11.图中:1-振动流化床,11-外壳体,12-振动器,13-进料口,14-布料板,15-出料口,16-通气口,17-进气管,18-排气管,19-流化室,110-流化床,111-挡板,112-隔板,2-蒸汽加热器,3-硫铵贮斗,4-旋风分离器,5-尾气风机,6-除湿器,61-除湿箱,62-分子筛除湿转轮,63-驱动机构,64-除湿板,7-原料预热器,71-混料箱,72-进气箱,73-加料口,74-散气口,75-驱动电机,76-预热搅拌轴,77-进气空腔,78-导气孔,79—出气孔,710-搅拌杆,711-螺旋叶片,712-螺旋下料轴。

具体实施方式

12.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型教导所作的任何变更或改进,均属于本实用新型的保护范围。

13.如图1所示,本实用新型包括振动流化床1、蒸汽加热器2、硫铵贮斗3、旋风分离器4和尾气风机5,蒸汽加热器2、硫铵贮斗3、旋风分离器4和尾气风机5采用现有技术中使用的结构,蒸汽加热器2用于生产蒸汽,硫铵贮斗3用于存贮干燥的硫胺产品,旋风分离器4用于对振动流化床1排出的蒸汽粉尘进行旋风分离,尾气风机5能够及时将振动流化床1内的蒸

汽排出,所述振动流化床1包括外壳体11和流化床本体,所述流化床本体通过减震支座安装在外壳体11内,所述流化床本体一侧安装有振动器12,振动器12为现有技术中使用的结构,如振动电机,只要是能够驱动流化床本体产生振动即可,所述外壳体11的一端顶部设置有进料口13,所述进料口13下侧的外壳体11内倾斜设置有与流化床本体连通的布料板14,所述外壳体11的另一端底部设置有出料口15,所述流化床本体的底部设置有通气口16,所述外壳体11的底部设置有与通气口16对应的进气管17,所述进气管17与蒸汽加热器2连通,所述外壳体11的顶部设置有与旋风分离器4连通的排气管18,所述出料口15和旋风分离器4的底部出口均与硫铵贮斗3连通,所述旋风分离器4的出气口依次连接有除湿器6和原料预热器7,所述原料预热器7与进料口13连通。

14.本系统的工作过程是:需要干燥的硫胺晶体通过进料口13进入到布料板14上,通过布料板14的导料作用,就能够将硫胺晶体导入到流化床本体上,此时,振动器12开始工作,振动器12的振动效果会使流化床本体上的硫胺晶体不断的朝着出料口15方向移动,在流化床本体振动的过程中,蒸汽加热器2产生的蒸汽通过进气管17导入到外壳体11内,蒸汽进入到外壳体11内后,就会通过通气口16吹向物料,利用进入到流化床本体内的蒸汽对硫胺晶体进行加热干燥,由于进气管17和通气口16的配合,能够使进入到流化床本体内的蒸汽对硫胺晶体进行均匀受热,进而实现较好的干燥效果,干燥后的硫胺晶体落入到外壳体11的底部,最后通过出料口15排出存储到硫铵贮斗3中,而从排气管18排出的蒸汽温度下降,排出的蒸汽中会携带一定的粉尘,这时,利用旋风分离器4可以对排出的蒸汽进行旋风除尘,除尘后的粉尘进入到硫铵贮斗3中,除尘后的蒸汽在尾气风机5的作用下快速的进入到除湿器6内,利用除湿器6除去蒸汽中的水汽后,蒸汽进入到原料预热器7内,原料预热器7用于对进入到振动流化床内硫胺晶体进行余热,采用除湿后的蒸汽作为原料预热器7预热的热源,不仅能够使蒸汽的热能得到充分的利用,降低蒸汽的能耗,提高热能的利用,进一步的提高硫胺晶体的干燥效率,而且实现了蒸汽热能的循环使用,整个干燥系统实现了尾气的闭路循环使用,不存在废热蒸汽的排放,不会造成工作环境的不整洁的问题,具有较好的既能环保节能效果。

15.进一步的,所述流化床本体包括流化室19和安装在流化室19顶部的流化床110,所述流化床110从进料口13端到出料口15端呈倾斜向下设置的结构,流化床110设置成倾斜的结构,便于出料,所述流化床110的两侧设置有挡板111,挡板111的设置能够防止流化床110上的硫胺晶体洒落,所述布料板14的较低一端位于两挡板111之间的流化床110上侧,这样能够将布料板14上的硫胺晶体完全输送至流化床110上,防止散落。

16.为了提高干燥的效率,在相邻两进气管17之间的外壳体11内底部竖直安装有隔板112,隔板112能够对进入到外壳体11内的蒸汽进行分隔,进而让与进气管17对应的通气口16能够快速的将蒸汽导入到流化床本体内,保证流化床本体内的蒸汽分布均匀。

17.进一步的,所述除湿器6包括除湿箱611和转动安装在除湿箱内的分子筛除湿转轮62,所述除湿箱61的顶部设置有驱动分子筛除湿转轮62转动的驱动机构63。驱动机构63和分子筛除湿转轮62采用现有技术中使用的结构,优选地,在靠近旋风分离器4一侧的除湿箱611内插装有至少两块除湿板64,除湿板64采用现有技术中活性炭或者是吸水棉的结构,除湿器6在使用时,裹挟水汽的蒸汽进入除湿箱611后,首先经过除湿板64的过滤,除去蒸汽中的大颗粒水珠后,剩余的水汽被蒸汽裹挟进入分子筛除湿转轮62中,通过驱动机构63驱动

分子筛除湿转轮62转动,转动的分子筛除湿转轮62就能够对蒸汽中剩余的水汽进行过滤,除湿板64的设置可以使蒸汽中裹挟的大颗粒水珠能够得到预先的过滤,降低分子筛除湿转轮62的工作负担,在长时间使用后,工作人员将各个已经吸附足量的水汽后饱和的除湿板64从除湿箱611中取出,将风干后的预除湿板64再次插入到除湿箱611内,便可以使除湿板64恢复其除湿效果。

18.所述原料预热器7包括混料箱71和进气箱72,所述混料箱71安装在进料口13的上方并与其连通,所述混料箱71的顶部设置有加料口73和散气口74,所述散气口74上安装有密封塞,必要时,打开密封塞,散气口74便于对混料箱71进行排气,所述进气箱72安装在混料箱71的顶部,所述进气箱72的顶部安装有驱动电机75,驱动电机75为现有技术,根据使用的需求直接采购成品电机,所述驱动电机75的输出轴上安装有贯穿进气箱72且延伸至混料箱71内的预热搅拌轴76,所述预热搅拌轴76的内部在沿着预热搅拌轴76的轴向方向上设置有进气空腔77,在位于进气箱72内的预热搅拌轴76上设置有一个与进气空腔77连通的导气孔78,在位于混料箱71内的预热搅拌轴76上均布设置有多个与进气空腔77连通的出气孔79,所述出气孔79内安装有滤网,使用时,需要加热的硫胺晶体通过加料口73加入到混料箱71内,经过除湿器6除湿后的蒸汽进入进气箱72内,此时,开启驱动电机75,驱动电机75带动预热搅拌轴76转动,使得进入到进气箱72内的蒸汽就会通过导气孔78进入到进气空腔77内,最后再通过出气孔79喷出到混料箱71内,利用预热搅拌轴76的搅拌作用就能够将蒸汽均匀的与硫胺晶体进行混合,从而实现对硫胺晶体的预热,优选地,所述预热搅拌轴76的底部均布安装有至少3根搅拌杆710,所述搅拌杆710包括从下到上依次设置有水平段、倾斜段和垂直段,水平段的端部与预热搅拌轴76连接,所述垂直段的顶部设置有螺旋叶片711,设置的搅拌杆710和螺旋叶片711增加了蒸汽与硫胺流体的搅拌范围,进而可以提高硫胺晶体的预热效果。

19.进一步的,所述进料口13内竖直设置有螺旋下料轴712,所述螺旋下料轴712的上端与预热搅拌轴76连接,螺旋下料轴712可以将原料预热器7底部的硫胺晶体输送至进料口13内,防止硫胺晶体在原料预热器7底部发生堵塞的现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1