一种兰炭余热和兰炭煤气锅炉综合能源利用的系统的制作方法

1.本实用新型涉及煤化工行业能源综合回收利用领域,尤其涉及一种兰炭余热和兰炭煤气锅炉综合能源利用的系统。

背景技术:

2.日益严峻的能源、环境压力促使各行业积极寻求节能降耗的措施,30

·

60政策的出台也督促工业向低能耗转型。目前兰炭生产过程中,兰炭产品出炉时温度高达700℃,基本采用湿熄焦,产生大量需要处理的污水,不仅耗费大量新水和电力,而且增加了运输和烘干成本,更重要的是,兰炭的大量显热被白白浪费而没有回收利用。余热锅炉能够有效利用兰炭显热并快速冷却兰炭,减少兰炭生产工艺中的水耗和污染。但由于兰炭温度较低,传热性能较差,余热锅炉产生的蒸汽参数较低,严重限制了其后续利用途径,低参数蒸汽发电效率过低,只能用于有限的工业用汽用热。

3.因此,开发一种更有效的兰炭显热利用系统对于兰炭企业的节能降耗和可持续发展意义重大。

技术实现要素:

4.本实用新型针对现有兰炭余热利用过程中存在的技术问题,提出了一种将兰炭余热锅炉系统和兰炭煤气锅炉机组耦合在一起的兰炭余热和兰炭煤气锅炉综合能源利用的系统,该系统建立在原有煤气锅炉的基础之上,系统相对简单、成本低廉,能够大幅度减少兰炭显热的浪费,降低兰炭尾气锅炉机组的发电能耗,提高兰炭生产过程中的能量利用率。

5.本实用新型采用如下技术方案:

6.一种兰炭余热和兰炭煤气锅炉综合能源利用的系统,包括兰炭煤气锅炉机组、炭化炉和兰炭余热锅炉系统,兰炭余热锅炉系统安装于炭化炉尾部,包括蒸发器、省煤器、汽包、管式空预器及兰炭余热锅炉系统主汽管道,兰炭余热锅炉系统主汽管道连通蒸发器、省煤器和汽包;

7.兰炭煤气锅炉机组包括炉膛、锅炉受热面、汽轮机、凝汽器、低压加热器、除氧器和高压加热器,锅炉受热面换热产生的高参数蒸汽输送至汽轮机发电,汽轮机排汽至凝汽器冷却变为凝结水,再经低压加热器、除氧器和高压加热器后进入锅炉进行循环;炭化炉尾部通过管路连通炉膛,炭化炉中产生的兰炭尾气连通入炉膛内;

8.兰炭余热锅炉系统和兰炭煤气锅炉机组之间设置一套耦合与解耦阀门组,耦合与解耦阀门组包括阀门a、阀门b、阀门c、阀门d和阀门e,

9.阀门a连接于连通兰炭余热锅炉系统主汽管道和凝汽器后的兰炭煤气锅炉机组主汽管道的管路上,阀门b连接于凝汽器后的兰炭煤气锅炉机组主汽管道上,阀门c连接于连通除氧器和兰炭余热锅炉系统主汽管道的管路上,阀门d连接于连通低压加热器和兰炭余热锅炉系统主汽管道的管路上,阀门e连接于兰炭余热锅炉系统主汽管道上。

10.作为优选,所述炭化炉位于省煤器底部设置刮板机和推焦机,刮板机和推焦机将

初步冷却后的兰炭推入料斗中堆积沉降。

11.作为优选,所述管式空预器布置于炭化炉尾部的料斗中,送风机连通管式空预器,并通过管式空预器连通炭化炉。送风机将空气送入管式空预器内,将料斗中堆积沉降的兰炭进一步冷却,产生的热空气送入炭化炉炼焦,提高燃烧效率,降低炭化炉的能耗。

12.作为优选,所述兰炭余热锅炉系统内设置一套独立冷却水系统,冷却水系统包括旁路阀门、板式换热器、冷却水塔,冷却水系统并联于兰炭余热锅炉系统主汽管道上,兰炭余热锅炉系统主汽管道上设置主路阀门。

13.作为优选,所述炭化炉尾部连通炉膛的管路上连接有兰炭尾气冷却除尘系统。

14.作为优选,所述凝汽器包括低压缸和高压缸,高压缸做功后的蒸汽返回锅炉受热面受热或连通入高压加热器,低压缸做功后的蒸汽进入冷凝器、进入低压加热器或进入除氧器。

15.作为优选,所述省煤器底部设置电液插板阀。

16.该兰炭余热和兰炭煤气锅炉综合能源利用的系统的运行方法,其方法步骤为:

17.s1、炭化炉产生兰炭尾气和高温兰炭,兰炭尾气经兰炭尾气冷却除尘系统处理后送入兰炭煤气锅炉机组炉膛燃烧,经锅炉受热面产生高参数蒸汽进入汽轮机发电,汽轮机排汽由冷凝器冷凝后通过阀门的控制,冷凝水进入兰炭余热锅炉系统,兰炭余热锅炉系统在炭化炉中布置省煤器和蒸发器,冷凝水经省煤器加热后输至汽包,汽包中的热水经蒸发器加热成为汽水混合物后再回至汽包进行汽水分离,分离出的饱和蒸汽经阀门回流到兰炭煤气锅炉机组的低圧加热器和除氧器,此时低压加热器和除氧器无需汽机抽汽,保证了汽轮机效率;

18.s2、兰炭余热锅炉系统在炭化炉尾部料斗中设置管式空预器,经蒸发器和省煤器初步冷却后的兰炭在料斗中堆积沉降,由空预器进一步冷却至80℃左右,降温后的兰炭可以直接储存、运输,而加热后的空气则送入炭化炉,用于煤炭的低温干馏,降低炭化炉的能耗;

19.s3、锅炉机组需停运时,调节耦合与解耦阀门组,关闭阀门a、阀门c、阀门d三个阀门,将兰炭煤气锅炉机组与兰炭余热锅炉系统进行解耦,打开阀门e,此时兰炭余热锅炉系统独立运行,冷凝水进行闭式循环,经炭化炉中布置的省煤器和蒸发器加热后,通过打开的阀门进入独立冷却水系统中的板式换热器进行换热,然后再进入炭化炉中冷却兰炭,独立冷却水系统设置冷却塔,将系统中的热量释放出去;

20.s4、炭化炉需要停运时,兰炭煤气锅炉机组的煤气由煤气柜或其他炭化炉提供,两系统经耦合与解耦阀门组解耦,关闭阀门a、阀门c、阀门d三个阀门,打开阀门b,冷凝水直接进入低压加热器和除氧器,由汽机抽汽对其进行加热除氧,此时炭化炉、兰炭余热锅炉系统、独立冷却水系统均停止运行;

21.s5、当兰炭余热锅炉系统因故停运或者遇到突发状况时,电液插板阀作为应急手段启动,对高温兰炭喷淋降温,以防止兰炭生产因故中断,保证炭化炉的正常安全运行。

22.本实用新型的有益效果是:

23.(1)、兰炭出炉时温度较高(~700℃),本实用新型通过与兰炭余热锅炉系统的蒸发器、省煤器换热将高温兰炭冷却至150℃左右,再与管式空预器换热将兰炭降温至80℃左右,便于兰炭的运输,省去了兰炭的喷淋降温、污水处理及烘干工序,节省资源消耗,降低后

续工艺的能耗;

24.(2)、本实用新型利用兰炭余热产生蒸汽,蒸汽输送至利用兰炭副产尾气进行发电的兰炭尾气锅炉机组的汽水系统进行循环,两者的耦合提高了兰炭余热的回收利效率,同时也降低了煤气锅炉机组的发电能耗;

25.(3)、本实用新型兰炭余热锅炉系统中的管式空预器利用兰炭的余热产生热空气输送至炭化炉,提高了燃烧效率,降低了炭化炉生产兰炭的能耗;

26.(4)、本实用新型设置了兰炭余热锅炉的独立冷却系统,保证了煤气锅炉机组停运时兰炭余热锅炉能够独立运行,且工质的闭式循环能够保持水质要求,避免了兰炭余热锅炉的热面腐蚀,大大降低了运行维修成本;

27.(4)、本实用新型的系统运行简单,经济效益高,成本相对较低。

附图说明

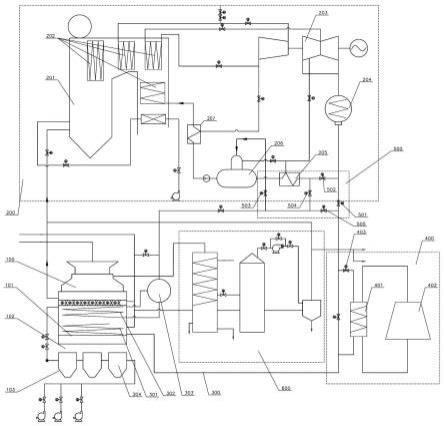

28.图1是本实用新型的一种结构示意图;

29.100、炭化炉,101、电液插板阀,102、推焦机,103、料斗;

30.200、兰炭煤气锅炉机组,201、炉膛,202、锅炉受热面,203、汽轮机,204、凝汽器,205、低压加热器,206、除氧器,207、高压加热器;

31.300、兰炭余热锅炉系统,301、省煤器,302、蒸发器,303、汽包,304、管式空预器;

32.400、独立冷却水系统,401、板式换热器,402、冷却水塔,403、旁路阀门;

33.500、耦合与解耦阀门组,501、阀门a,502、阀门b,503、阀门c,504、阀门d,505、阀门e;

34.600、兰炭尾气冷却除尘系统。

具体实施方式

35.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体描述:

36.实施例:如图1所示,一种兰炭余热和兰炭煤气锅炉综合能源利用的系统,包括兰炭煤气锅炉机组200、炭化炉100和兰炭余热锅炉系统300,兰炭余热锅炉系统安装于炭化炉尾部,包括蒸发器302、省煤器301、汽包303、管式空预器304及兰炭余热锅炉系统主汽管道,兰炭余热锅炉系统主汽管道连通蒸发器、省煤器和汽包;

37.兰炭煤气锅炉机组包括炉膛201、锅炉受热面202、汽轮机203、凝汽器204、低压加热器205、除氧器206和高压加热器207,锅炉受热面换热产生的高参数蒸汽输送至汽轮机发电,汽轮机排汽至凝汽器冷却变为凝结水,再经低压加热器、除氧器和高压加热器后进入锅炉进行循环;炭化炉尾部通过管路连通炉膛,炭化炉中产生的兰炭尾气连通入炉膛内;

38.兰炭余热锅炉系统和兰炭煤气锅炉机组之间设置一套耦合与解耦阀门组500,耦合与解耦阀门组包括阀门a501、阀门b502、阀门c503、阀门d504和阀门e505,

39.阀门a连接于连通兰炭余热锅炉系统主汽管道和凝汽器后的兰炭煤气锅炉机组主汽管道的管路上,阀门b连接于凝汽器后的兰炭煤气锅炉机组主汽管道上,阀门c连接于连通除氧器和兰炭余热锅炉系统主汽管道的管路上,阀门d连接于连通低压加热器和兰炭余热锅炉系统主汽管道的管路上,阀门e连接于兰炭余热锅炉系统主汽管道上。

40.炭化炉位于省煤器底部设置刮板机和推焦机102,刮板机和推焦机将初步冷却后的兰炭推入料斗103中堆积沉降。

41.管式空预器布置于炭化炉尾部的料斗中,送风机连通管式空预器,并通过管式空预器连通炭化炉。送风机将空气送入管式空预器内,将料斗中堆积沉降的兰炭进一步冷却,产生的热空气送入炭化炉炼焦,提高燃烧效率,降低炭化炉的能耗。

42.兰炭余热锅炉系统内设置一套独立冷却水系统400,冷却水系统包括旁路阀门403、板式换热器401、冷却水塔402,冷却水系统并联于兰炭余热锅炉系统主汽管道上,兰炭余热锅炉系统主汽管道上设置主路阀门。

43.炭化炉尾部连通炉膛的管路上连接有兰炭尾气冷却除尘系统600。

44.凝汽器包括低压缸和高压缸,高压缸做功后的蒸汽返回锅炉受热面受热或连通入高压加热器,低压缸做功后的蒸汽进入冷凝器、进入低压加热器或进入除氧器。省煤器底部设置电液插板阀101。

45.该兰炭余热和兰炭煤气锅炉综合能源利用的系统的运行方法,其方法步骤为:

46.s1、炭化炉产生兰炭尾气和高温兰炭,兰炭尾气经兰炭尾气冷却除尘系统处理后送入兰炭煤气锅炉机组炉膛燃烧,经锅炉受热面产生高参数蒸汽进入汽轮机发电,汽轮机排汽由冷凝器冷凝后通过阀门的控制,冷凝水进入兰炭余热锅炉系统,兰炭余热锅炉系统在炭化炉中布置省煤器和蒸发器,冷凝水经省煤器加热后输至汽包,汽包中的热水经蒸发器加热成为汽水混合物后再回至汽包进行汽水分离,分离出的饱和蒸汽经阀门回流到兰炭煤气锅炉机组的低圧加热器和除氧器,此时低压加热器和除氧器无需汽机抽汽,保证了汽轮机效率;

47.s2、兰炭余热锅炉系统在炭化炉尾部料斗中设置管式空预器,经蒸发器和省煤器初步冷却后的兰炭在料斗中堆积沉降,由空预器进一步冷却至80℃左右,降温后的兰炭可以直接储存、运输,而加热后的空气则送入炭化炉,用于煤炭的低温干馏,降低炭化炉的能耗;

48.s3、锅炉机组需停运时,调节耦合与解耦阀门组,关闭阀门a、阀门c、阀门d三个阀门,将兰炭煤气锅炉机组与兰炭余热锅炉系统进行解耦,打开阀门e,此时兰炭余热锅炉系统独立运行,冷凝水进行闭式循环,经炭化炉中布置的省煤器和蒸发器加热后,通过打开的阀门进入独立冷却水系统中的板式换热器进行换热,然后再进入炭化炉中冷却兰炭,独立冷却水系统设置冷却塔,将系统中的热量释放出去;

49.s4、炭化炉需要停运时,兰炭煤气锅炉机组的煤气由煤气柜或其他炭化炉提供,两系统经耦合与解耦阀门组解耦,关闭阀门a、阀门c、阀门d三个阀门,打开阀门b,冷凝水直接进入低压加热器和除氧器,由汽机抽汽对其进行加热除氧,此时炭化炉、兰炭余热锅炉系统、独立冷却水系统均停止运行;

50.s5、当兰炭余热锅炉系统因故停运或者遇到突发状况时,电液插板阀作为应急手段启动,对高温兰炭喷淋降温,以防止兰炭生产因故中断,保证炭化炉的正常安全运行。

51.以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1