一种烧结矿竖窑冷却装置的制作方法

1.本实用新型涉及钢铁冶炼技术领域,具体的,涉及一种烧结矿竖窑冷却装置。

背景技术:

2.现有烧结竖窑冷却工艺是将热破碎后的烧结矿通过运料装置送至窑顶,经过布料器布料之后在窑膛内堆积。烧结矿在窑膛内部利用自重下卸的同时,底部的冷却风自下而上穿透烧结矿,与烧结矿逆流换热之后,热烧结矿被冷却至120℃以下,利用窑底设置的出料机排出至皮带,冷却风被加热为热废气,经过窑膛顶部主烟道汇集之后,送入余热锅炉进行余热利用。其中竖窑为整个竖窑冷却工艺的核心装置。

3.国内已有多家钢铁企业实践了上面的竖窑冷却工艺,实际运行效果来看,主要存在两个问题:一是热烧结矿冷却不均,落料依然有红矿;二是热废气温度偏低,与理论设计值偏差很大,余热利用效率低,甚至根本就无法产生可利用品质的蒸汽。这两个问题只是表象,核心问题是竖窑冷却气流分配不均,使得冷却空气与热烧结矿无法均匀且充分的换热。

4.造成气流分配不均,一是由于竖窑底部需要设置出料口,竖窑底部为锥斗形状,导致料层厚度在结构上就不可能做到一致;二是冷却风从锥形侧壁局部进入,横向扩散能力低于窑顶负压造成的上升动力,导致局部进入的冷却风横向扩散至整个截面之前就已穿透料层。以上两个原因共同作用,造成现有竖窑冷却气流分配不均,只有部分烧结矿可以被空气冷却,而且规模越大,这种现象越严重。

技术实现要素:

5.为了解决上述技术问题,本实用新型的目的是提供一种烧结矿竖窑冷却装置,在保证冷却风穿透竖窑的料层厚度一致的同时,也能做到冷风在料层截面的均匀分布,使得冷却空气与热烧结矿充分换热,从而实现烧结矿的完全冷却,并提高余热废气温度。

6.本实用新型的目的是通过下述技术方案来实现的:

7.本实用新型的一种烧结矿竖窑冷却装置,包括竖窑窑体,其特征在于,所述的竖窑窑体包括竖窑外筒体和竖窑内筒体,所述的竖窑内筒体同心设置在竖窑外筒体内,竖窑内筒体的下端置于竖窑外筒体内的下部,竖窑内筒体的上部作为热废排气口从竖窑外筒体的上部伸出,在竖窑外筒体的下部设有排料口,在竖窑外筒体的顶端设有用于输送烧结矿的布料装置,在竖窑外筒体的筒壁上设有多层周向布置的若干个冷却风入口,在竖窑内筒体的筒壁上设有多层周向布置的若干个热废气出风口,使竖窑内筒体与竖窑外筒体之间构成冷却室,每个冷却风入口一端与所述冷却室连通,另一端通过管路与冷却风机连接,并将空气鼓入到冷却室内,使冷却室内形成周向进冷风和周向出热废气。

8.优选地,所述的竖窑外筒体和竖窑内筒体均由上部圆柱体和下部圆锥体组成。

9.优选地,在所述的竖窑外筒体的圆柱体的周向上开有四层冷却风入口,每层等分设有4-6个冷却风入口,且相邻两层的冷却风入口在圆周上交错布置,在竖窑外筒体的圆锥体上亦开有4-6个冷却风入口;

10.在所述的竖窑内筒体的圆柱体的周向上开有四层热废气出风口,每层等分设有4-6个热废气出风口,且相邻两层的热废气出风口在圆周上交错布置,同时热废气出风口设置在同层竖窑外筒体两个冷却风口夹角平分线位置,形成360

°

全周向进冷风和全周向出热风。

11.根据上面的描述可知,本实用新型与传统竖窑冷却工艺相比,由于烧结物料在竖窑内筒体与竖窑外筒体之间构成冷却室进行冷却时,其冷却风原来的由下进上出料层变为周进中出料层,这从根本上解决了传统竖窑由于布料和锥形结构造成的料层冷却不均的问题。另外,通过多风口在高度方向上错开角度,可以实现竖窑周向360

°

均有冷却风穿透料层,在保证了冷却风穿透竖窑的料层厚度一致的同时,也能做到冷风在料层截面的均匀分布,使得冷却空气与热烧结矿充分换热,从而实现烧结矿的完全冷却,并提高了余热废气温度。

附图说明

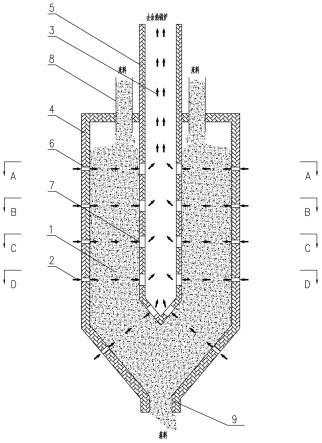

12.图1为本实用新型的结构示意图。

13.图2为图1的a-a剖视图。

14.图3为图1的b-b剖视图。

15.图4为图1的c-c剖视图。

16.图5为图1的d-d剖视图。

17.图中:1、烧结矿料,2、冷却风,3、热废气,4、竖窑外筒体,5、竖窑内筒体,6、冷却风入口,7、热废气出口,8、布料装置,9为排料口。

具体实施方式

18.下面结合附图进一步说明本实用新型的具体实施方式。

19.如图1-图5所示,本实用新型的一种烧结矿竖窑冷却装置,包括竖窑窑体,其特征在于,所述的竖窑窑体包括竖窑外筒体4和竖窑内筒体5,所述的竖窑内筒体5和同心设置在竖窑外筒体4内,竖窑内筒体5的下端置于竖窑外筒体4内的下部,竖窑内筒体5的上部作为热废排气口从竖窑外筒体4的上部伸出,在竖窑外筒体4的下部设有排料口9,在竖窑外筒体4的顶端设有用于输送烧结矿料的布料装置8,在竖窑外筒体4的筒壁上设有多层周向布置的若干个冷却风入口6,在竖窑内筒体5的筒壁上设有多层周向布置的若干个热废气出风口7,使竖窑内筒体4与竖窑外筒体5之间构成冷却室,每个冷却风入口7一端与所述冷却室连通,另一端通过管路与冷却风机连接,并将冷却风2鼓入到冷却室内,使冷却室内形成周向进冷风和周向出热废气。

20.本实用新型所述的竖窑外筒体4和竖窑内筒体5均由上部圆柱体和下部圆锥体组成。

21.本实用新型在所述的竖窑外筒体4的圆柱体的周向上开有四层冷却风入口,每层等分设有4-6个冷却风入口7,且相邻两层的冷却风入口在圆周上交错布置,在竖窑外筒体4的圆锥体上亦开有4-6个冷却风入口;

22.在所述的竖窑内筒体5的圆柱体的周向上开有四层热废气出风口7,每层等分设有4-6个热废气出风口7,且相邻两层的热废气出风口7在圆周上交错布置,增加了每一层空气

与烧结矿的混合时间;同时热废气出风口7设置在同层竖窑外筒体4两个冷却风口6夹角平分线位置,形成360

°

全周向进冷风和全周向出热风。有效地增大冷却风行程,增加换热时间。

23.本实用新型所述的竖窑内筒体5的上部作为热废排气口从竖窑外筒体4的上部伸出,其竖窑内筒体5的上部通过除尘器和管道与余热利用系统连接。图中未示出。

24.当烧结矿料通过布料装置8将竖窑外筒体4和竖窑内筒体5之间的冷却室布满烧结料1后,烧结料1在自重的作用下,自上向下流动来填充底部排料形成的矿料空穴;在此流动过程中, 竖窑外筒体4的筒壁上的冷却风入口6全周向进入冷却风,风机在竖窑内筒体5中建立负压,这样保证冷却风横向穿过烧结料层,通过热废气出口7进入内筒体5,各层的冷却风在内筒体5中汇集,然后送入余热锅炉产生蒸汽进行余热利用。

25.本实用新型的竖窑冷却装置将传统的纵向逆流换热,变成垂直交叉换热。外筒体套内筒体的结构在保证竖窑卸料的同时实现了料层厚度的均匀,上下错排的进气出气方式实现了360

°

的全周向冷却。料层厚度均匀和全周向进风实现了冷却空气和热烧结矿可以充分换热,保证烧结矿冷却效果的同时提高了热废气温度,进而提高余热利用效率。

26.竖窑分为外筒体和内筒体,外筒体壁设置冷却风入口,内筒体壁设置热废气出口,内外筒体之间是堆积的烧结矿料,冷却风从外筒侧壁进入,横向穿透料层,通过内筒侧壁热废气出口进入内筒汇集之后从顶部排出,最终进入余热利用系统。

27.竖窑外筒和内筒侧壁在竖直方向都有多个冷却风入口或热废气3出口,上下风口角度错开,最终实现整个竖窑全周的进风和出风;每一层的外筒进风口和内筒出风口也需要错开,增加每一层空气与烧结矿的混合时间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1