一种卧式铁合金矿热炉烟气余热锅炉的制作方法

1.本实用新型涉及铁合金矿热炉烟气处理领域,具体为一种卧式铁合金矿热炉烟气余热锅炉。

背景技术:

2.近年来,随着各种能源价格的大幅度上涨,人们对锅炉的选择开始着重考虑它的运行成本,现实中,企业生产离不了蒸汽锅炉,宾馆、酒店、小区、洗浴中心的采暖或洗浴离不了热水锅炉,锅炉的燃料费用是非常大的一笔支出。为了尽量避免出现“买得起锅炉,用不起锅炉”的这一客观现象,精明的锅炉制造商对锅炉进行了一系列节能改造,改造主要内容就是锅炉的余热回收问题,现在用着这种余热锅炉的客户对其设备非常认可。

3.但常用余热锅炉采用烟管换热,其金属受热面最低壁面温度与热流体排放温度之间大致处于一种倍数关系。关于烟管换热器,假如金属受热面壁面温度请求不低于150℃时,其排烟温度通常不得低于300℃,否则必然惹起低温结露腐蚀,且日常清理锅炉内部需要人工进入清理,而进入锅炉内部清理,大大增加了人工成本。

技术实现要素:

4.基于此,本实用新型的目的是提供一种卧式铁合金矿热炉烟气余热锅炉,以解决目前余热锅炉在温度低时产生低温结露腐蚀的情况的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种卧式铁合金矿热炉烟气余热锅炉,包括炉体,所述炉体一侧设置有第一水箱,所述第一水箱一侧设置有第一输液管,所述第一输液管另一端延伸至炉体内连接省煤器,所述第一输液管穿过省煤器连接至气包,所述气包底部连接下降管,所述下降管另一端连接水阀,所述水阀上连接有第二输液管,所述第二输液管另一端连接至第二水箱,所述第二水箱上设置有第三输液管,所述第三输液管另一端连接喷头管。

6.通过采用上述技术方案,通过第一输液管将第一水箱中的净水加热,后通过气包在通过下降管运输至水阀处,通过水阀的控制,将净水通过第二输液管输送至第二水箱内,此时像第二水箱内投放化学药剂在由第三输液管运输至喷头管,通过喷头管均匀的喷洒到省煤器、蒸发器以及各个管道上,达到清洁表面的效果。

7.本实用新型进一步设置为,所述水阀上还设置有第五输液管,所述第五输液管另一端连接至蒸发器,所述蒸发器远离第五输液管的一端连接有输气管,所述输气管另一端连接气包,所述气包顶部设置有出气管,所述出气管连接工厂管系。

8.通过采用上述技术方案,在净水达到水阀处时通过水阀的控制,使净水通过第五输液管进入蒸发器,在净水进入蒸发器后,通过蒸发器将净水转化为蒸汽进入到气包,再通过气包中的气水分离器将蒸汽单独分离,后通过出气管输出至工厂内管系中,供其他单位使用,实现了将热能转化为蒸汽,大大减少热能的浪费。

9.本实用新型进一步设置为,所述其特征在于:所述炉体两端分别设置有进烟口和

出烟口,所述进烟口上设置有过滤装置。

10.通过采用上述技术方案,在烟气通过进烟口进入炉体前,通过设置在进烟口上的过滤装置,将较大粉尘隔离在炉体外,防止在使用过程中因为堆灰导致机器运行出错。

11.本实用新型进一步设置为,所述过滤装置包括过滤箱体、滤网、滑杆,所述进烟口穿过过滤箱体连接至炉体,所述过滤箱体内进烟口内设置有滤网,所述滤网上设置有滑杆,所述进烟口配合滑杆设置有滑槽,所述滑杆上开设有开孔。

12.通过采用上述技术方案,通过设置的滤网将较大灰尘隔离,防止其进入锅炉内,在结束使用后可以通过拉动设置在滑杆上的开孔带动滑杆移动,从而带动滤网移动取出,方便了后期对其进行清理,大大增加了使用寿命。

13.本实用新型进一步设置为,所述炉体内底部设置有放水槽,所述放水槽于炉体外连接有净水箱,所述净水箱一测设置有第四输液管,所述第四输液管另一端连接至第一水箱。

14.通过采用上述技术方案,在完成对锅炉内的蒸发器和省煤器和管系的清理后,废水通过设置在锅炉底部的放水槽进入净水箱内,在净水箱对污水进行净化处理后,通过第四输液管进入第一水箱内达到再次利用的目的,大大地节省了水资源。

15.本实用新型进一步设置为,所述省煤器额外设置有翅片结构。

16.通过采用上述技术方案,通过设置设置在省煤器上的翅片结构,扩大省煤器与烟气的接触面积,从而加速烟气中热量与省煤器中水热量的交换,从而提升机器工作效率。

17.综上所述,本实用新型主要具有以下有益效果:

18.1、本实用新型通过水阀控制水流将加热后的净水运送至第二水箱,后通过网第二水箱中添加化学药剂,再通过第三输液管将与化学药剂融合后的水运送至喷头管,后通过喷头管喷出,混合液体在喷洒到结构表面后,溶解表面腐蚀金属的成分,并将其带走,达到清洁的目的,后通过放水槽将污水输送至净水箱中,由净水箱净化,在将净化后的水运送至第一水箱内,达到废水再次利用,大大节省了水资源;

19.2、本实用新型通过设置在进烟口处的过滤装置将烟气中较大颗粒过滤,防止其进入锅炉内导致积灰使装置发生故障,在清理完成后可以通过工具带动开孔向上移动,从而滤网向上带出,之后对其进行清理,大大延长了其使用寿命。

附图说明

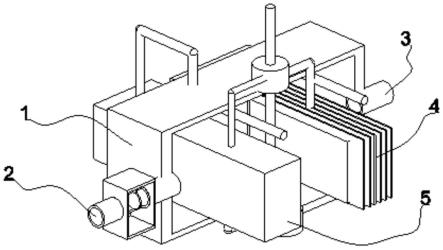

20.图1为本实用新型的整体结构示意图;

21.图2为本实用新型的清洗装置结构示意图;

22.图3为本实用新型的循环结构结构示意图;

23.图4为本实用新型的水循环利用结构结构示意图;

24.图5为本实用新型的过滤装置的结构示意图。

25.图中:1、炉体;2、进烟口;3、出烟口;4、省煤器;5、蒸发器;6、第一水箱;7、第四输液管;8、第一输液管;9、气包;10、出气管;11、输气管;12、下降管;13、水阀;14、开孔;15、第二输液管;16、第二水箱; 17、第三输液管;18、喷头管;19、净水箱;20、放水槽;21、过滤箱体; 22、滤网;23、滑杆;24、第五输液管。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

27.下面根据本实用新型的整体结构,对其实施例进行说明。

28.一种卧式铁合金矿热炉烟气余热锅炉,如图1-2所示,主体主要由炉体 1、进烟口2、出烟口3、第一水箱6,第一水箱6通过第一输液管8连接设置在内部的循环系统,通过设置在内部的循环系统将净水与烟气交换热量,从而将烟气中热能转化为蒸气。

29.如图2-4,循环系统包括气包9、省煤器4,蒸发器5,省煤器4上设置有翅片结构,通过翅片结构增加烟气的接触面积,从而加快交换热量的速度,第一输液管8穿过省煤器4与气包9连接,第一输液管8在省煤器4内呈盘装交错结构,增加液体与烟气接触的时间,在液体通过省煤器4的初步加热后,进入气包9内此时通过设置在气包9底部的下降管12进入水阀13内,水阀13有两种连接状态,当水阀13与第五输液管24连接,使净水进入蒸发器5内,通过蒸发器5的加热,使净水蒸发,再通过输气管11进入气包9中,再由设置在气包9中的水气分离气将蒸汽通过与气包9连接的出气管10输送至工厂管系中,以供其他设备使用。

30.当使用余热锅炉采用烟管换热时,其金属受热面最低壁面温度与热流体排放温度之间大致处于一种倍数关系。关于烟管换热器,假如金属受热面壁面温度请求不低于150℃时,其排烟温度通常不得低于300℃,否则必然惹起低温结露腐蚀,因此我们给水阀13设置了另一种输出状态,使通过省煤器4 加热的水用于清洁。

31.具体为,参考图2,净水通过下降管12到达水阀13处,使水阀13与第二输液管15连接,净水进入与第二输液管15连接的第二水箱16内,此时可以向第二水箱16内投放中和腐蚀金属结露的化学药剂,之后通过第三输液管 17运输到喷头管18处,通过喷头管18将化学药剂喷出,是化学药剂冲刷结构表面,将受热面上的结露以及管系上的灰尘冲刷掉,为了不浪费冲刷产生的废水,我们还设置了废水回收利用系统,使其回到第一水箱6中,以供再次使用;

32.具体为,参阅图4,在炉体1底部开设有放水槽20,放水槽20下端连接净水箱19,净水箱19通过第四输液管7与第一水箱6连接,当冲刷的废水到达炉体1内底部聚集后,通过放水槽20流入净水箱19进行处理在,在处理完成后,通过第四输液管7与第一水箱6连接达到再次利用的效果。

33.考虑到烟气来源是铁合金冶炼产生的,烟气中含有大量杂质,如果直接进入炉体1内进行热量转换,可能因为堆灰对装置表面造成破坏,同时造成热量交换效率下降,为此我们在进烟口2处设置了过滤装置。

34.具体为,参考图5,套设在进烟口2上的过滤箱体21,设置在进烟口2 内的滤网22,滤网22上设置有滑杆23,进烟口2上配合滤网22设置有滑槽,滑杆23上开设有开孔14,在烟气进入进入炉体1前通过设置在进烟口2内的滤网22将大灰尘过滤,防止其进入炉体1内,在使用完成后,可以使用工具穿过开孔14,向上拉动,从而带动滑杆23移动,从而将滤网22取出,方便更换或对其进行清洗。

35.在使用清洁装置时,水阀13转动到与第二输液管15连接的状态,此时向第二水箱16中投入化学药剂,再按照上述方法进行使用即可。

36.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1