出炉炉气的处理设备和处理系统的制作方法

本技术涉及出炉炉气的,尤其涉及高砷锡烟尘炉气的,具体而言,涉及出炉炉气的处理设备和处理系统。

背景技术:

1、现有使直流电炉用于高砷锡烟尘挥发回收as2o3产品的主要工艺是:把经计量过的高砷锡烟尘(渣)与石英砂、焦粉混合后通过螺旋进料进入直流电炉内,通过控制直流电炉内的负压大小和炉内温度,使大多氧化态的砷以砷的气态氧化物挥发出来,物料中以砷酸盐形式存在的砷通过焦粉的热还原,生成砷的挥发性气态氧化物,砷的气态氧化物随气流进入重力收尘器,沉降冷凝得到as2o3产品,未来得及沉降的含砷炉气继续进入布袋收尘器内,经布袋收尘器除尘后的炉气进入脱硫工段处理后排空。有价金属锡则通过控制该过程中锡的挥发,富集在炉渣中。

2、该工艺存在的主要缺点是:

3、(1)在重力收尘器和布袋收尘器中,大量粉尘吸附于as2o3产品上,使得as2o3纯度只达到90~92%,达不到相关产品纯度要求;并且,粉尘中仍含有较多的锡元素,后续提纯的成本较高。

4、(2)由于出炉炉气存在较大的温度波动,使得炉气在未进入重力收尘器之前就可能冷凝析出,造成管道堵塞。

技术实现思路

1、本实用新型的主要目的在于提供出炉炉气的温度调节方法和处理方法以及出炉炉气的处理设备和处理系统,以解决现有技术中as2o3产品纯度低和造成管道堵塞的技术问题。

2、为了实现上述目的,根据本实用新型的第一个方面,提供了以下两种出炉炉气的温度调节方法。

3、第一种出炉炉气的温度调节方法为:所述出炉炉气中含有粉尘和可凝华或液化的气体,所述温度调节方法用于将出炉炉气的温度从出炉温度调节至目标温度,所述目标温度高于凝华温度或液化温度并且低于回收所述粉尘的过滤器中过滤元件的耐受温度限值;温度调节方法包括以下步骤:获取第一气体,所述第一气体通过对压缩空气进行加热后得到;获取第二气体,所述第二气体通过对第一气体进行加热后得到;获取第三气体,所述第三气体通过对第一气体进行加热后得到;所述第三气体的温度与出炉炉气的目标温度适配;所述第二气体的温度大于第三气体的温度;在对出炉炉气中的气体进行凝华处理或液化处理之前的流路上,采用第三气体对流路上的管道和过滤器进行保温,并通过控制第一气体、第二气体和出炉炉气的混合比例来使混合后的混合物以目标温度在流路上流动。

4、第二种出炉炉气的温度调节方法为:所述出炉炉气中含有粉尘和气态as2o3,所述出炉炉气的出炉温度为200~660℃,所述温度调节方法用于将出炉炉气的温度从出炉温度调节至目标温度,所述目标温度高于气态as2o3的凝华温度并且低于回收所述粉尘的过滤器中过滤元件的耐受温度限值;温度调节方法包括以下步骤:获取第一气体,所述第一气体通过对压缩空气进行加热后得到;所述第一气体的温度为320~370℃;获取第二气体,所述第二气体通过对第一气体进行加热后得到;所述第二气体的温度为400~450℃;获取第三气体,所述第三气体通过对第一气体进行加热后得到;所述第三气体的温度为350~450℃;所述第三气体的温度与出炉炉气的目标温度适配;在对出炉炉气中的气态as2o3进行凝华处理之前的流路上,采用第三气体对流路上的管道和过滤器进行保温,然后通过控制第一气体、第二气体和出炉炉气的混合比例来使混合后的混合物以目标温度在流路上流动。

5、作为本实用新型第一方面的进一步改进,所述目标温度和第三气体的温度为350~400℃,所述第一气体的温度为320~350℃,所述第二气体的温度为400~420℃。

6、作为本实用新型第一方面的进一步改进,采用第一气体对过滤元件进行反吹清灰。

7、作为本实用新型第一方面的进一步改进,所述出炉炉气为直流电炉、回转窑炉或转炉处理砷锡烟尘、石英砂和焦粉所生成的出炉炉气。

8、作为本实用新型第一方面的进一步改进,采用plc控制系统控制第一气体、第二气体和出炉炉气的混合比例来使混合后的混合物以目标温度在流路上流动。

9、为了实现上述目的,根据本实用新型的第二个方面,提供出炉炉气的处理方法,技术方案如下:

10、出炉炉气的处理方法,所述出炉炉气为直流电炉、回转窑炉或转炉处理砷锡烟尘、石英砂和焦粉所生成的出炉炉气,所述出炉炉气中含有粉尘和气态as2o3,所述出炉炉气的出炉温度为200~660℃,处理方法包括以下步骤:采用上述第一方面所述的温度调节方法将出炉炉气的温度从出炉温度调节至350~450℃并对所得待过滤气体进行过滤处理,得到第一无尘气;对第一无尘气进行凝华处理,使第一无尘气中的气态as2o3冷凝为固态as2o3,得到含有固态as2o3的凝华气;对凝华气进行气固分离处理,得到as2o3产品和第二无尘气。

11、作为本实用新型第二方面的进一步改进,所述凝华处理采用气气接触换热,冷源为常温压缩空气,所得凝华气的温度为50~100℃。

12、作为本实用新型第二方面的进一步改进,在凝华处理时收集部分固态as2o3。

13、作为本实用新型第二方面的进一步改进,还包括对第二无尘气进行脱硫处理;脱硫后的气体通过烟囱排放。

14、为了实现上述目的,根据本实用新型的第三个方面,提供了出炉炉气的处理设备,技术方案如下:

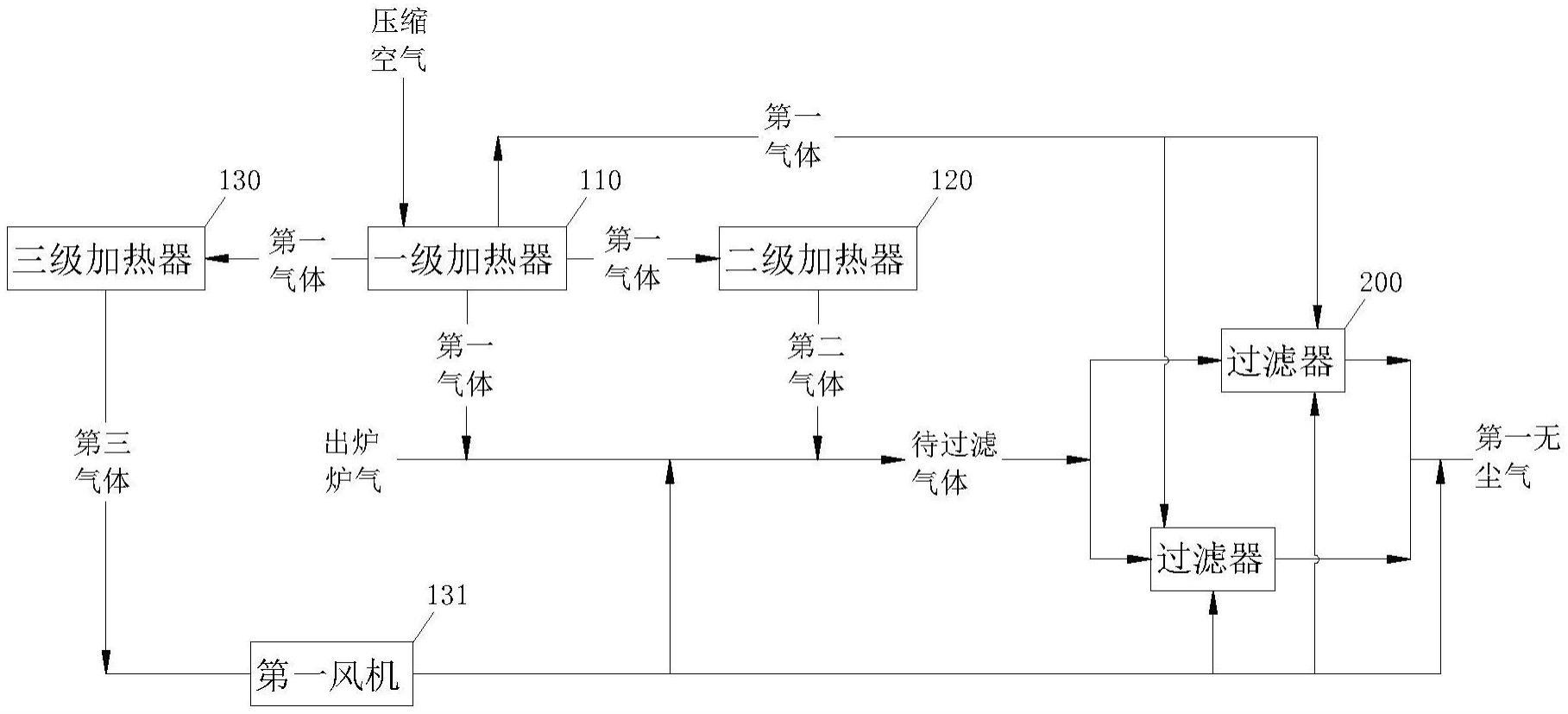

15、出炉炉气的处理设备,所述出炉炉气中含有粉尘和易凝华或液化的气体,处理设备包括过滤器以及与所述过滤器连接的进气管道和出气管道,其中,所述过滤器中过滤元件为金属多孔薄膜;处理设备还包括温度调节组件,所述温度调节组件用于将出炉炉气的温度从出炉温度调节至目标温度,所述目标温度高于凝华温度或液化温度并且低于所述过滤器中过滤元件的耐受温度限值;所述温度调节组件包括:一级加热机构,用于将压缩空气加热成第一气体并可将第一气体通入进气管道;二级加热机构,用于将第一气体加热为第二气体并可将第二气体通入进气管道;三级加热机构,用于将第一气体加热为第三气体并使第三气体对过滤器、进气管道和出气管道进行保温;温度检测机构,用于检测进气管道中待过滤气体的温度和/或出气管道中第一无尘气的温度。

16、作为本实用新型第三方面的进一步改进,所述一级加热机构包括一级加热器、第一管道和第一阀门,所述第一管道连接一级加热器和进气管道,所述第一阀门设于第一管道上;所述二级加热机构包括二级加热器、第二管道和第二阀门,所述第二管道连接二级加热器和进气管道,所述第二阀门设于第二管道上;所述三级加热机构包括夹套和第一风机,所述夹套设于过滤器、进气管道和出气管道的外部,所述第一风机牵引第三气体在夹套内流动。

17、作为本实用新型第三方面的进一步改进,处理设备还包括根据温度检测机构的检测值来控制第一阀门和第二阀门的开合的plc控制系统。

18、作为本实用新型第三方面的进一步改进,所述进气管道与直流电炉、回转窑炉或转炉的出气口连接。

19、作为本实用新型第三方面的进一步改进,处理设备还包括对过滤元件进行反吹清灰的反吹机构,所述反吹机构包括与一级加热机构连接的反吹管。

20、作为本实用新型第三方面的进一步改进,处理设备包括两个并联的过滤器。

21、为了实现上述目的,根据本实用新型的第四个方面,提供了出炉炉气的处理系统,技术方案如下:

22、出炉炉气的处理系统,所述出炉炉气中含有粉尘和气态as2o3,所述出炉炉气的出炉温度为200~660℃,处理系统包括:上述第三方面所述的出炉炉气的处理设备;由第一气体、第二气体和出炉炉气混合而成的待过滤气体经过滤器过滤处理后得到第一无尘气;冷凝单元,所述第一无尘气与压缩空气在冷凝单元中混合后使气态as2o3冷凝为固态as2o3,得到含有固态as2o3的凝华气;回收单元,所述回收单元对凝华气进行气固分离处理后得到as2o3产品和第二无尘气。

23、作为本实用新型第四方面的进一步改进,处理系统还包括对第二无尘气进行脱硫处理的脱硫单元;处理系统还包括第二风机和烟囱。

24、作为本实用新型第四方面的进一步改进,所述冷凝单元包括重力收尘器。

25、作为本实用新型第四方面的进一步改进,所述回收单元包括布袋收尘器。

26、经验证,本实用新型具有以下优点:

27、(1)通过温度调节方法和处理设备对出炉炉气的温度进行调整,使得出炉炉气在进入重力收尘器之前始终维持在目标温度,使得as2o3始终以气态形式存在,防止管道堵塞。

28、(2)采用能够承受高温的过滤器对出炉炉气进行过滤,使得气态as2o3与粉尘分离,使得as2o3在无尘环境中冷凝,显著提升as2o3的纯度。

29、(3)高温过滤器拦截的粉尘可以进一步回流至炉体中反应,从而充分回收粉尘中的锡元素和砷元素,实现资源的最大化利用。

30、由此可见,本实用新型的结构和工艺简单,易于实施和控制,成本低,对现有工艺和设备进行简单改造即可使用,显著提升了产品纯度,充分回收锡元素和砷元素,能够产生非常显著的经济效益,具有极强的实用性。很明显,除了应用于处理高砷锡烟尘的系统之外,本实用新型的温度调节方法、处理方法、处理设备以及处理系统同样适用于其它的尤其是需要调整出炉炉气温度的场景。

31、下面结合附图和具体实施方式对本实用新型做进一步的说明。本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!