一种带分配孔结构的板式换热器的制作方法

本发明涉及换热器领域,尤其涉及一种带分配孔结构的板式换热器。

背景技术:

1、近年来,板式换热器广泛应用于制冷行业、空调行业、热泵系统行业、热处理行业、石油化工行业、能源行业、余热回收行业等行业。板式换热器的结构和工作原理是使用具有波纹图案并堆叠在一起的金属片。金属片之间形成多条流体通道,使得两种流体(如液体到液体或液体到蒸汽)之间可以根据金属片的传热特性进行热量交换,达到加热或冷却的目的。该板式换热器具有结构紧凑、传热效率高、体积小、易于维护检查等优点。

2、现有板式换热器可参考公告号为“cn2821502y”的中国实用新型专利文本所记载的一种板式换热器,包括前外挡板、后外挡板,以及设置在前外挡板和后外挡板之间的多片波纹板片;前外挡板、后外挡板及其内部的多片波纹板片之间交替形成的制冷剂换热腔和载冷剂换热腔,制冷剂和载冷剂在波纹板片两侧实现热交换。在实际应用中,板式换热器的流体通常是两相混合流体,两相流分配对板换的蒸发性能至关重要。

3、详见公告号为“cn110500814b”的中国发明专利文本中记载的板式蒸发器,该在先专利附图1中所示为现有板式换热器的剖面示意图,其中第一进液通道输入的制冷剂通过分配孔流入各换热流道中;其方案中,系列波纹板的相互凹凸抵触的两所述第一进液孔的凹面和凸面上的所述凹槽对合构成用于导通冷介质的进液通道和换热流道的分配孔。以此为代表的现有板式蒸发器,采用半圆形凹槽对接成圆形的分配孔,但基于制作工艺中的误差值,以及板片叠压过程中的错位放置,容易导致两个半圆形凹槽无法完全对准的情况时有发生。此时,分配孔形状变形,尤其因为分配孔的整体孔径不大,因此因工艺误差或错位装配导致的分配孔孔型变化,对于分配影响较大。如此,当同一制冷剂输入通道内部的分配孔口径大小不一时,会导致进入各个制冷剂换热腔内部的制冷剂流量存在明显差异,分配不均匀。

4、另外,在制冷剂分配过程中,分配孔的孔径小容易使制冷剂分配均匀,而上述现有技术如需构建组合成孔径较小的分配孔,则需要采用宽度较小的凹槽,而在压装的凹槽尺寸越小对于模具的制作要求更高,故现有分配孔的结构也间接增大了生产成本。

技术实现思路

1、为了解决上述问题,本发明的目的在于提供一种板式换热器,采用特殊分配孔结构,改善两相流分配,大幅提高板换的换热性能,同时减少制造工艺波动对尺寸的影响。

2、为了实现上述的目的,本发明采用了以下的技术方案:

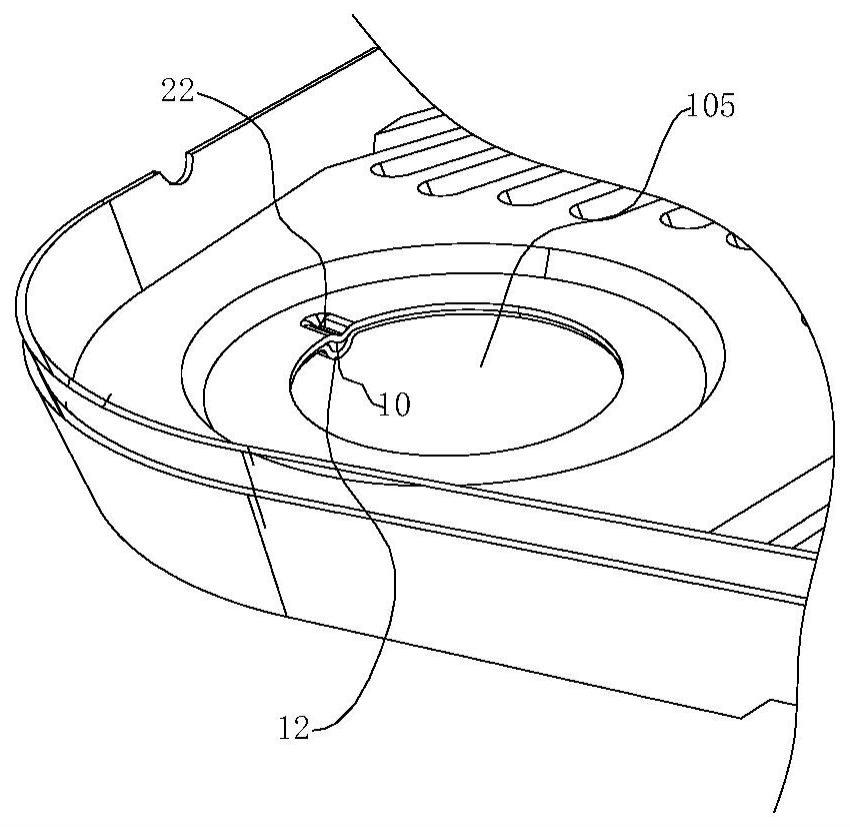

3、板式换热器,包括多片交替叠放设置的第一板片和第二板片,第一板片和第二板片之间交替形成有制冷剂换热腔和载冷剂换热腔,第一板片和第二板片上设置有制载冷剂进口、制冷剂出口、载冷剂进口和载冷剂出口;第一板片和第二板片上的制载冷剂进口和制冷剂出口对应连接构成与制冷剂换热腔相通的制冷剂输入通道和制冷剂输出通道,载冷剂进口和载冷剂出口对应连接构成与载冷剂换热腔相通的载冷剂输入通道和载冷剂输出通道;所述第一板片在制载冷剂进口边缘上构建有向板片厚度方向前侧凸起的第一凸筋,第二板片贴合设置在第一板片的背面,第二板片在第一凸筋的背面构建为平面或第二凸筋,第二凸筋向第一凸筋凸起并嵌入在第一凸筋背面的凹槽内,第一凸筋与其后侧的平面或第二凸筋之间形成分配孔,制冷剂输入通道通过分配孔与制冷剂换热腔相连通。

4、本发明采用上述技术方案,该技术方案涉及一种板式换热器,该板式换热器包括多片第一板片和第二板片,第一板片和第二板片之间交替形成有制冷剂换热腔和载冷剂换热腔;第一板片和第二板片上连通构建有制冷剂输入通道、制冷剂输出通道、载冷剂输入通道和载冷剂输出通道。该板式换热器使用时,制冷剂从制冷剂输入通道流入通过分配孔流到各个制冷剂换热腔内,然后汇流到制冷剂输出通道;载冷剂从载冷剂输入通道流入分配到各个载冷剂换热腔内,然后汇流到载冷剂输出通道;载冷剂和制冷剂在板式换热片两侧进行热交换。

5、在此基础上,本方案的创新点在于对制冷剂输入通道内的分配孔进行了优化改良。具体来说,如背景技术记载的现有板式换热器中,采用两个半圆形凹槽组合构成分配孔。而本方案中采用了以下两种方案重新构建分配孔:

6、基础方案中,采用第一板片上的第一凸筋与第二板片上的平面组合构成分配孔。此方案中,在制造工艺中仅需要保证第一凸筋的尺寸不超出误差范围,在装配时无论第一板片和第二板片是否产生错位,第一凸筋与其背面的平面组合构成的分配孔尺寸始终稳定,进而能够保证同一制冷剂输入通道内部的分配孔口径一致,制冷剂分配均匀。

7、再者,此方案仅以第一凸筋的隆起面积作为分配孔的输入面积,故在构建相同输入面积的分配孔时,本方案的第一凸筋相比于背景技术中记载的半圆形凹槽,口径更大,压制第一凸筋的模具制作要求降低,成本也下降。

8、更优方案中,采用向同一方向凸起的第一凸筋和第二凸筋组合构建分配孔;此方案中的第一凸筋为大凸筋,第二凸筋为小凸筋,小凸筋嵌入大凸筋背面的凹槽内。基于这种方式,一方面由于小凸筋嵌入大凸筋的凹槽,在第一板片和第二板片叠压过程起到初步定位作用,如此第一板片和第二板片叠压过程即便产生错位压装,也在上述凹槽的尺寸范围之内。进一步地,在制作工艺中保证第一凸筋和第二凸筋的尺寸后,在压装过程中其构建的分配孔面积始终为第一凸筋凹槽内部总面积减去第二凸筋所占用的面积,故压装错位不会导致分配孔的截面积变化;保证同一制冷剂输入通道内部的分配孔口径一致,制冷剂分配均匀。

9、再者,此方案中以第一凸筋和第二凸筋的隆起面积之差作为分配孔的输入面积;故在构建相同输入面积的分配孔时,本方案的第一凸筋相比于背景技术中记载的半圆形凹槽,口径更大,压制第一凸筋的模具制作要求降低,成本也下降;而第二凸筋在此方案中并不要求非常高的精度,故其模具制备成本也相对不高。

10、基于上述方案,该板式换热器具有以下优点:

11、1)加工工艺简单,减少板片叠压时的错位导致的分配孔变形;

12、2)分配孔尺寸更稳定,减少制造工艺对尺寸的影响;

13、3)装配孔截面积小,提高制冷剂分配均匀度。

14、作为优选,所述第二凸筋的宽度小于第一凸筋的宽度,第二凸筋位于第一凸筋背面的凹槽中部,第二凸筋外壁与凹槽侧壁之间均存在间隙。该优选方案是第一板片和第二板片之间不存在压装错位,此时第二凸筋位于凹槽中部,制冷剂能够从第二凸筋边缘各处流入分配孔内部,如此制冷剂流动更为顺利。

15、作为优选,所述第一凸筋的形状为圆弧形、椭圆形、梯形或者三角形,第二凸筋的形状为圆弧形、椭圆形、梯形或者三角形。

16、在具体的实践方案中,所述第一凸筋和第二凸筋均构建为圆弧形,第一凸筋的直径在0.8-1.5mm,第二凸筋的直径小于或等于0.5mm。

17、作为优选,所述第一板片和第二板片沿制载冷剂进口边缘分别构建有第一凸环和第二凸环,第一凸环和第二凸环相对凸起并贴合;所述第一凸筋设置在第一凸环上且其外端部延伸至第一凸环外边缘并与第一板片的换热区域相通;第二凸筋构建在第二凸环上且其外端部未延伸至第二凸环外边缘,第二凸筋的外端部与第二凸环之间通过密封连接。

18、此方案中,第一板片上的第一凸环与第二板片上的第二凸环相对凸起且贴合,相对凸起之后使第一板片和第二板片间隔开,故在两者之间形成制冷剂换热腔;而第一凸环与第二凸环贴合,使制冷剂仅能通过分配孔才能流入制冷剂换热腔。此处要求,设置在第一凸环上的第一凸筋外端部延伸至第一凸环外边缘,从而确保制冷剂能够基于第一凸筋所形成的通道流入制冷剂换热腔。

19、同时,构建在第二凸环上第二凸筋不能延伸至第二凸环外边缘,第二凸筋的外端部与第二凸环之间通过密封连接。此处主要考虑到,在第二凸环上压装得到第二凸筋,会是第二凸筋外端部与其边缘的第二凸环存在凹凸错位,需要采用密封处理,一般是焊接密封,但并不能确保完全密封。在此情况下,要求第二凸筋仅设置在第二凸环的一段,可确保该密封连接处处于制冷剂输入通道内部,即便出现焊接不牢固,其照成的后果也仅是制冷剂能够从渗漏处进入分配孔。而如果将第二凸筋外侧延伸至第二凸环外边缘,此处焊接密封位置处于制冷剂换热腔和载冷剂换热腔之间,如果出现焊接不牢固,则会导致制冷剂和载冷剂的互串,影响板式换热器的使用。

- 还没有人留言评论。精彩留言会获得点赞!