一种U形弯列管换热器及流化床的制作方法

本发明涉及换热设备,具体为一种u形弯列管换热器及包含对原料进行烘干、冷却或喷雾造粒的流化床。

背景技术:

1、流化床干燥技术:母料(晶种、固体原料)经过进料系统或人工进入流化床内,在流化床的底部通入工艺空气,使母料在流化床的分风网板上形成特定的流态化,物料粒子从进口到出口形成特定的梯度,经过不同流化床形式,可以实现连续干燥的功能,连续干燥设备也可以作为批次式使用。在流化床上设置有喷嘴,将液态原料喷入流化物料层中,就可用于对晶种进行喷雾造粒、干燥的流化床造粒器。通入冷工艺空气,就可用于对原料的冷却或冷却造粒。流化床还具有对物料的风选作用,将不合格的细粉吹出流化床。

2、流化床干燥或造粒装置在国民经济中应用较多,为了实现节能效果,内置换热器成为常用的配置技术,管式换热器、板式换热器是其中两种换热器,在流化床内,内置换热器可由多个内置换热器构成,在整个流化料层中,可以分为多个区段,整个流化料层中,可全部布置也可局部不布置内置换热器,各区段内置换热器的高度也有不同。

3、因为在内置换热器流化床中,热量或冷量相当大部份由内置换热器提供,工艺风提供部份热量或冷量,单位空间内布置的内置换热器面积越大、换热器之间死角越小,则内置换热器流化床越节能、环保,面积越大和换热器之间死角越小两者又是冲突的,现有技术无法很好的解决。

4、zl201822084081 .4专利文献涉及一种内换热流化床干燥机,结合附图10采用了u形弯式的列管换热器,上下排列管在俯视图中呈现左右错开排列的方式,这样的优点是可以减少上下排管对流化物料的影响,提高列管与物料之间的换热系数,列管穿过基板后与床体外的汽包连接,在基板与汽包之间存在无效的列管段。zl201822085349 .6专利文献涉及一种内热流化床造粒机,附图中同样采用了zl201822084081.4中的内置换热器形式。zl201020665241.5专利文献涉及一种内置盘管换热器,其盘管排列方式也相同。

5、内置换热器特别是列管式换热器如此排列,此时存在的缺点有:

6、相邻两排列管长度相等,u形弯伸入床体内的深度尺寸相同,远离汽包端的u形弯和靠近汽包端的u形弯处,从图中看,相邻的u形弯处明显存在比直段处更小的流化空隙,即存在流化死角,从u形弯与壳体处空隙看,当为了增大换热面积、空隙也会比较小,在流化料层工作时,远离和/或靠近汽包端的u形弯处,流化状态比列管直段处流化会弱一些,这两处更容易形成流化死角、造成换热系数降低、基至烤糊物料或有起火风险,为了避免此问题,相邻列管之间的距离通常会放大一些,这又会造成流化床中内置换热器面积的减少,降低了内置换热器的功能,内置换热器基板与汽包之间的无效列管段,更是直接减少了列管的有效长度,床体中有一些小块料时,当尺寸大于列管之间的间隙,则没有机会落入到分风网板上,即没有机会到达出料口,累积之下,也会造成流化故障或安全风险。

技术实现思路

1、本发明目的是提出一种u形弯列管换热器,该换热器可以但不限于内置于流化床内使用,当布置在流化床中使用时,可减小远离和/或靠近汽包端的u形弯处的流化死角,提高u形弯处物料与换热器的换热系数,单位流化空间内实现蛇形管换热面积的最大化,在工作时提供更大的热源供给量,实现比现有技术更节能环保的效果,还能有利于列管换热器上方的一些块状物排出流化床体、避免卡在蛇形管之间。

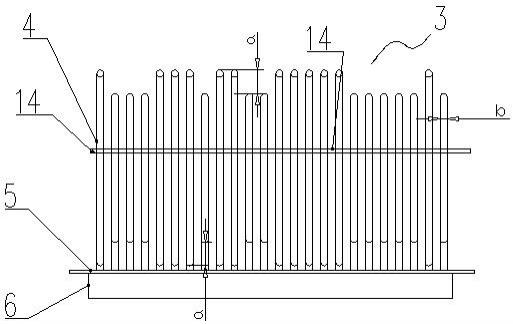

2、实现上述目的的技术方案是:一种u形弯列管换热器,包括基板、间隔布置的多根蛇形管,相邻两个蛇形管在不同层面上,蛇形管安装在基板上、并且同一侧的端口之间均对应连接有一个汽包,其特征在于:部分蛇形管一侧或两侧设置u形弯头的一端向外凸出另外一部分蛇形管相应侧的u形弯头。

3、本发明使用时,蛇形管呈现卧式水平或立式垂直排列布置在流化床内使用,优选的蛇形管同侧的u形弯头一端相对相邻蛇形管相应侧的u形弯头为凸出或凹进结构,最优选的是每个蛇形管同侧的u形弯头一端相对相邻的一个蛇形管相应侧的u形弯头均为凸出或凹进结构,因为凸出或凹进空间区域的存在,还有利于列管换热器上方的一些小块状物排出流化床体、避免卡在蛇形管之间,其中u形弯头凸出的部分或全部蛇形管在排列方向上可以重叠、u形弯头凹进的部分或全部蛇形管在排列方向上可以重叠。

4、本发明的有益效果:

5、部分蛇形管一侧或两侧设置u形弯头的一端相对另外一部分蛇形管相应侧的u形弯头均为凸出或凹进结构,从而可减小远离和/或靠近汽包端一端的u形弯处的流化死角,使得蛇形管一端和/或两端的u形弯头均可以形成相对更大的间隙。

6、本发明可以但不限于布置在流化床内使用,当布置在流化床中使用时,流化可以更好,流化物料对u形弯形成更好的冲刷,从而带动u形弯头处物料的流化与蛇形管直段处流化程度接近相同甚至更好,从而提高u形弯处物料与蛇形管的换热系数,在单位流化空间内可以布置更小的蛇形管间距、实现更大的蛇形管换热面积,在工作时能供给更大的热源供给量、比如可采用更高的蒸汽压力,实现比现有技术更节能环保的效果,解决背景技术的缺点,有利于实现本发明目的,汽包内可通入的介质比如有:蒸汽、热油、水等换热或换冷介质。

7、进一步地,部分蛇形管同侧的u形弯头一端相对其它部分蛇形管同侧的u形弯头的凸出量为蛇形管外径的0.5-10倍。在此范围内,即可以实现发明目的,又可最大化的提高蛇形管的换热面积。

8、进一步地,汽包的一侧为开口、并且开口端密封连接在基板上,蛇形管的端部分别穿过对应汽包连接部位的基板,使蛇形管内部空间与相应汽包内空间相通。所述蛇形管与基板连接,汽包与基板连接部位成为汽包的一部份,蛇形管两头分别包埋在两只汽包内,可实现蛇形管的有效长度最大化,有效长度等于蛇形管的全部管长。

9、所述汽包的一侧为开口、并且开口端连接有过渡板,所述汽包通过过渡板固定安装在基板上,蛇形管的端部分别穿过基板、过渡板,使蛇形管内部空间与相应汽包内空间相通。过渡板的作用是起到局部加强、防止热量太快传入汽包处的基板内侧,对流化物料造成局部过大能量影响。

10、进一步地,单根蛇形管包括间隔排列的多根直管,相邻两根直管之间通过u形弯头首尾相连,相邻两根直管之间通过u形弯头首尾相连成为整体、并构成波浪形层面,从而进一步减小流化死角,提高物料的流化效果。

11、进一步地,为了固定蛇形管,避免蛇形管在流化物料中晃动,增加换热面积,有利于流态化稳定,所述蛇形管采用孔板进行穿孔固定,蛇形管之间通过孔板形成为整体,蛇形管之间通过孔板形成为整体,孔板上设置有分别用于插装蛇形管的多排插孔,所述蛇形管插装在对应排插孔内。优选地,孔板可采用多块,孔板之间采用条钢进行连接固定,这样孔板因与蛇形管接触,孔板自身起到了换热作用,从而增加了换热面积。

12、进一步地,为加强孔板的换热作用,在所述孔板上还连接有与各根蛇形管的部份或全部直管一一对应的挡块,挡块贴近对应直管,可加强蛇形管与孔板的接触。

13、优选的是挡块处于对应直管的上方,更优选的是面向直管的一侧设置为与蛇形管的管体表面配合的弧面。

14、进一步地,相邻蛇形管之间错开排列,蛇形管同侧的部分相邻的三个端口在汽包内呈三角形排列,使相邻邻蛇形管之间排列间距可以减小,在同样排列间距时,相邻蛇形管对应的直管和弯管之间的直线距离加大,从而相邻蛇形管对流化物料影响降低,更优选的蛇形管同侧的所有相邻的三个在汽包内的端口均形成三角形排列。

15、进一步地,部份相邻的两根蛇形管之间的间距相等,部份相邻的两根蛇形管在汽包内的端口排列间距相等,此时除了上述目的,还有利于制作实现。进一步地,为了可以布置更多的蛇形管,相邻蛇形管沿排列方向的重叠部位的外壁上设置有内凹的缺口,缺口面向相邻的蛇形管。

16、进一步地,为了便于u形弯列管换热器的拆装维护,换热器两侧设置有相互配合的滑轮和滑轨,所述基板上带有吊耳。

17、进一步地,为了便于流化床主机的美观、保温,所述基板上带有保温,为了便于观察,基板上带有观察视镜,为了便于清理,基板上还可以带有清理孔。

18、本发明的另一个目的是提供一种内置u形弯列管换热器的流化床,包括流化床主机和布置在流化床中的所述u形弯列管换热器。

19、综上所述,本发明提出的一种内置u形弯列管换热器的流化床装置,可减小远离和/或靠近汽包端的u形弯处的流化死角,提高u形弯处物料与蛇形管的换热系数,单位流化空间内实现蛇形管换热面积的最大化,蛇形管的有效面积等于蛇形管的全部面积,在工作时能供给更多的能量来源,实现比现有技术更节能环保、安全的效果,还能有利于列管换热器上方的一些小块状物排出流化床体。

- 还没有人留言评论。精彩留言会获得点赞!