热交换器模块及其制造方法以及管式热交换器与流程

本发明涉及一种用于高压应用和用于管式热交换器的构造中的热交换器模块。本发明还涉及一种包括几个热交换器模块的管式热交换器以及一种用于制造这种热交换器模块的方法。

背景技术:

1、在所谓的壳管式热交换器中,为了引导其中一种流体,管彼此靠近地布置在壳体中。管可以是延伸到流体收集器中的u形管。这些收集器典型地包括板和盒状形状,所述形状包括几个典型地长的纵向熔焊连接。由于它们的结构,这些装置要么是大规模制造的,要么不适合于高达几百巴的高压应用。例如,在欧洲专利申请ep3170541a1中,示出了包括嵌套u形管布置的热交换器模块。然而,这些模块适合于具有远低于百巴的流体压力的应用。

2、因此,需要一种热交换器模块和一种包括这种模块的管式热交换器,所述模块适用于高压应用,尤其适用于高达几百巴流体压力的压力应用。

技术实现思路

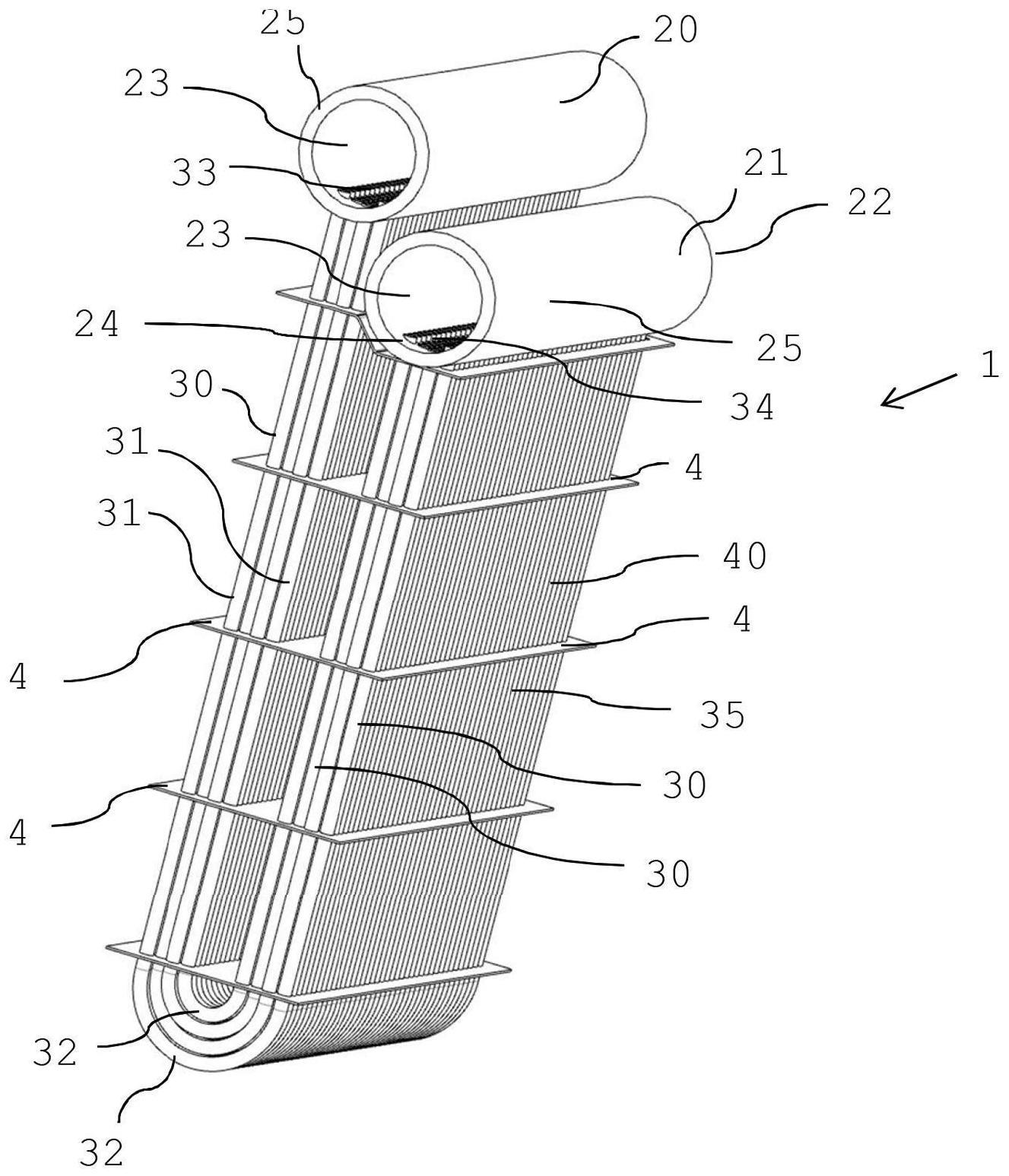

1、根据本发明,提供了一种热交换器模块,其包括用于第一流体流(通常为加压流体流)的几个u形管。所述u形管具有由u形部分连接的两个直段。所述几个u形管的入口端与入口收集管连接,并且所述几个u形管的出口端与出口收集管连接。

2、由于其构造,特别是使用管作为流体收集器,热交换器模块适于并适合于高压应用,例如高达500巴的最大压力应用。已经发现,特别是用于在400摄氏度和700摄氏度之间的温度(或甚至高达1000摄氏度)下高达500巴的压力应用的热交换器模块可以以低成本和重量制造。

3、管由于其圆形横截面而具有固有的稳定性。此外,管通常被制造成单件,使得不需要存在形成收集器的焊缝,所述焊缝使得高压应用不可用。

4、u形管可以以任何合适的方式和通过在u形管的内部和收集器的内部之间提供流体连接的任何合适的装置与收集器管连接。例如,u形管——分别是它们的入口端和出口端——可以直接附接到相应的收集管。

5、优选地,u形管的一些或所有端部嵌入在入口收集管或出口收集管的管壁中,或者嵌入在入口收集管和出口收集管二者中。

6、优选地,u形管的入口端嵌入入口收集管的管壁中,并且u形管的出口端嵌入出口收集管的管壁中。这提供了u形管和收集器可以相对于彼此定位的优点。它们还可以通过u形管的端部和收集管的管壁中的通道的形状配合而至少部分地彼此固定。

7、优选地,u形管的入口端或出口端在相应的收集管的管壁的整个壁厚上与相应的管壁连接。更优选地,入口端和出口端都在相应的入口和出口收集管的整个管壁上与相应的收集管连接。根据管壁的厚度,u形管和收集管之间的连接通常延伸超过10毫米,例如高达20毫米。这不仅增强了接头经受高的力或压力的稳定性,而且对密封性也具有有利的影响。

8、入口收集管和出口收集管的管壁厚度可以被选择并适应于例如模块使用的流体的压力、管材料或成本和空间限制。入口和出口收集管的管壁厚度优选在6毫米和20毫米之间的范围内,更优选在8毫米和16毫米之间的范围内,例如在10毫米和15毫米之间。

9、在优选实施例中,入口收集管的管壁或出口收集管的管壁在管壁中设置有贯通通道。u形管的入口端或出口端布置在所述贯通通道中,所述贯通通道优选为钻孔或激光切割孔。更优选地,入口收集管的管壁和出口收集管的管壁设置有贯通通道。因此,u形管的入口端和出口端布置在所述贯通通道中。

10、在管壁中设置贯通通道具有这样的优点,即收集管可以设置为并保持为稳定的单件部件。用于流体流动或用于u形管的通道可以分别仅在需要的地方设置。优选地,在收集管的管壁中存在与连接到收集管的u形管一样多的贯通通道。

11、虽然金属部件之间的连接通常可以通过熔焊(welding)、软钎焊(soldering)或硬钎焊(brazing)来实现,但是对于高温和高压应用,这种连接通过熔焊或硬钎焊来实现。

12、在热交换器模块中,u形管和收集器之间的连接优选地通过硬钎焊实现,例如真空硬钎焊或扩散结合(也称为扩散焊接),但也通过熔焊实现。特别地,使用镍基硬钎焊材料的真空硬钎焊允许制造极其稳定和坚固的热交换器模块,该热交换器模块适用于上述高压和高温范围中的应用。

13、优选地,u形管的入口端或u形管出口端中的至少一个包括与相应收集管的硬钎焊接头。更优选地,几个入口端,最优选地,所有入口端包括与入口收集管的硬钎焊接头。更优选地,几个出口端,最优选地,所有出口端包括与出口收集管的硬钎焊接头。通过硬钎焊,可以制造在收集管的整个壁厚上延伸的一段接头。根据u形管的入口端或出口端与收集管的相对位置,可以制造比管壁厚更长的接头。

14、可以以非常有效的方式制造硬钎焊接头并提供非常稳定的连接。这将在下面参照制造根据本发明的热交换器模块的方法更详细地描述。

15、在热交换器模块中,入口收集管的纵向轴线和出口收集管的纵向轴线优选地彼此平行地布置。

16、优选地,u形管的直段的纵向轴线布置成垂直于入口收集管或出口收集管的纵向轴线。

17、入口收集管的端部或出口收集管的端部是封闭的,优选地,入口收集管的端部和出口收集管的端部是封闭的。优选地,入口收集管和出口收集管的封闭端布置在热交换器模块的同一侧。

18、收集管的封闭端可以例如通过提供底板或类似物来实现。这种底板可以例如通过熔焊、硬钎焊或通过对包括底壁的收集管的深冲压与管壁连接。封闭端,特别是底板,可以是平面或具有凹形。与平面形状相比,底壁的凹形形状可以承受升高的压力,并且是已知的,例如根据香槟酒瓶。

19、入口收集管的内径和外径可以与出口收集管的内径和外径不同或相同。优选地,入口收集管和出口收集管的内径和外径相同。优选地,入口收集器管和出口收集器管在尺寸和材料方面是相同的。这可以简化收集管以及热交换器模块的制造和构造。

20、优选地,所述几个u形管在热交换模块中布置成规则阵列。优选地,u形管以嵌套布置提供,例如以排提供,其中,相邻排的u形管相对于彼此移位。

21、优选地,所述几个u形管的入口端和所述几个u形管的出口端布置成一排或更多排,优选为直线排。优选地,所述几个u形管的入口端和所述几个u形管的出口端各自布置成两排至八排,优选地布置成四排至六排。优选地,所述排彼此等距离地布置。优选地,所述一排或更多排沿所述收集管的纵向延伸。优选地,所述一排或更多排平行于所述收集管的纵向轴线布置。

22、优选地,用于u形管的入口端和出口端的贯通通道以及相应地u形管的入口端和出口端仅布置在收集管的一半中。优选地,它们布置在收集管的圆周的最大四分之一中或在收集管的圆周的最大四分之一上延伸。

23、优选地,热交换器模块的几个u形管彼此平行地,优选地等距离地并且优选地成一排地布置。

24、热交换器模块中的管的数量可被选择并适应用户的需要、成本或功率要求、由热交换器模块制造的热交换器的空间限制等。

25、热交换器模块可以例如包括20至500个u形管,优选地60至300个u形管,更优选地120至250个u形管,例如140至180个u形管。

26、热交换器模块可以例如包括2至6个排,优选嵌套的排,每排包括10至80个u形管,优选3至5排,每排包括20至60个u形管,更优选4至5排,每排包括30至50个u形管,例如四排,每排35至45个u形管。

27、在“u形管的嵌套布置”下,理解管的布置,其中,多于一排的u形管彼此相邻地布置,其中,每一排的u形管具有不同的弯曲半径和总长度,使得具有小弯曲半径和长度的u形管的排与具有较大弯曲半径和长度的u形管的排处于最接近的可能距离。

28、热交换器模块的u形管的形状可以适于它们在模块中的位置。例如,如果u形管布置在热交换器模块的更内部的内部部分中或者布置在热交换器模块的更外部的外部部分中,则u形管的不仅u形部分的半径和尺寸而且直径也相应地适配。

29、在热交换器模块的优选实施例中,几个u形管的u形部分具有不同的弯曲半径、不同的尺寸或不同的直径中的至少一个。

30、在热交换器模块中,u形管的两个直段可以具有相同或不同的长度。不同长度的直段可能是有利的,因为这允许收集管的更紧凑的布置并且因此允许热交换器模块的更紧凑的设计。优选地,模块的所有u形管的所有入口直段具有相同的长度,并且模块的所有u形管的所有出口直段具有相同的长度,出口直段的长度与入口直段的长度不同。这意味着入口收集管和出口收集管可相对于u形管的两个直段的长度布置在不同的高度。因此,与两个管的精确平行和直线定位相比,两个收集管可以更靠近地定位在一起,从而允许模块的更小设置。特别地,入口收集管和出口收集管的纵向轴线分别相对于两个直段的长度或相对于热交换器模块的高度布置在不同的高度。

31、u形管的出口直段的长度可以例如在u形管的入口直段的长度的70%和100%之间,更优选地在75%和95%之间,例如在70%和85%之间。或者反之亦然,u形管的入口直段的长度可以例如在u形管的出口直段的长度的70%和100%之间,更优选地在75%和95%之间,例如在70%和85%之间。热交换器模块还可包括布置在u形管的外侧上的翅片,优选为纵向翅片,所述翅片用于沿热交换器模块的外侧在翅片的方向上引导第二流体流。优选地,翅片平行或垂直于入口收集管或出口收集管或两者的纵向轴线布置,平行和垂直于收集管的纵向轴线布置。

32、设置翅片以对在热交换器模块的u形管的外侧通过热交换器模块的u形管的第二流提供一些引导,优选地防止第二流积聚在热交换器模块的一侧,例如积聚在顶侧或底侧。优选地,翅片是纵向翅片,该纵向翅片优选地在热交换器模块的整个长度上延伸。例如布置在热交换器模块的小侧上的翅片可与相邻热交换器模块的翅片相互作用,并形成在布置在包括几个热交换器模块的管式热交换器中的一些或全部热交换器模块上延伸的翅片。

33、根据本发明,还提供了一种用于制造根据本发明且如本文所述的热交换器模块的方法。该方法包括:提供多个u形管;以及提供入口收集管和出口收集管,在所述入口收集管的管壁中具有贯通通道并且在所述出口收集管的管壁中具有贯通通道。该方法还包括:将u形管的入口端和出口端容纳在入口收集管和出口收集管的相应管壁中的贯通通道中;并以流体密封的方式将u形管的入口端连接到入口收集管并将u形管的出口端与出口收集管连接,从而形成热交换器模块。

34、该方法还包括:在贯通通道的区域中施加硬钎焊膏;并将热交换器模块加热到硬钎焊膏的熔化温度以上,使硬钎焊膏进入贯通通道,从而在u形管的入口端和出口端与相应的收集管之间形成硬钎焊接头。

35、通过加热设置有硬钎焊膏的装配好的模块,熔化的硬钎焊膏进入贯通通道和u形管的入口端和出口端的外圆周之间的间隙空间。可以通过将装配好的u形管和收集管放入炉中进行加热。这允许在一个步骤中制造所有的u形管连接。不需要单独熔焊各个连接。此外,由于毛细管力,硬钎焊膏基本上在贯通通道的整个长度上进入贯通通道与u形管的入口端和出口端的外圆周之间的间隙空间。由此,可以形成非常稳定的硬钎焊接头,该硬钎焊接头优选地在贯穿通道的整个长度上延伸,该长度至少对应于收集管的管壁的厚度。

36、例如,硬钎焊可以在用于真空硬钎焊u形管和收集管的真空炉中进行。也可以通过扩散结合来实现,其中,硬钎焊膏中的一部分扩散到管的材料中,特别是u形管和收集管的钢。这可以进一步改善结合。

37、硬钎焊膏可以施加到贯通通道的在收集管内侧的区域或贯通通道的在收集管外侧的区域。硬钎焊膏也可以施加到贯通通道的在收集管内侧和外侧的区域。

38、优选地,热交换器模块在真空炉中加热,用于连接u形管和收集管之间的连接。优选地,热交换器模块在真空炉中加热用于硬钎焊,最优选地用于用镍基硬钎焊膏的硬钎焊。

39、用于连接热交换器模块的各个部件的材料必须能够经受热交换器模块的未来操作温度。例如,用于热交换器模块的硬钎焊连接的硬钎焊膏在一些实施例中必须能够经受高达1000摄氏度的温度。因此,必须将镍基硬钎焊膏加热到1000摄氏度以上以熔化。在这样的高温条件下,所涉及的材料发生氧化。在真空下进行硬钎焊可以防止或限制氧化。由此,可以防止材料的潜在降级,并且使热交换器模块的连接在高压和高温应用下也稳定。

40、该方法可以包括:在入口收集管和出口收集管的管壁中钻出或激光切割出贯通通道。优选地,在收集管中设置的贯通通道的数量与连接收集管的u形管的数量相同。

41、优选地,该方法包括:提供嵌套布置的多个u形管,其中,入口端和出口端排列成平行的排。

42、根据本发明的又一方面,提供了一种管式热交换器。该管式热交换器包括壳体,该壳体具有第一流体入口和第二流体入口以及第一流体出口和第二流体出口,其中,根据本发明并且如在此描述的多个热交换器模块布置在所述壳体中。所述多个热交换器模块彼此连接,其中,所述模块可以串联或并联或串联和并联连接。

43、管式热交换器的第一入口与所述多个热交换器模块中的第一热交换器模块的入口收集管连接,并且第一出口与所述多个热交换器模块中的最后一个热交换器模块的出口收集管连接。入口收集管也可以连接到所述多个第一热交换器模块的入口收集管。例如,如果所述多个热交换器模块布置成两排或更多排,则第一入口可连接到两个或更多个第一热交换器模块,每排有一个第一热交换器模块。因此,第一出口可以与热交换器模块的两个或更多个最后一个出口收集管连接。

44、根据管式热交换器的期望功率范围或负荷,可在壳体中设置更多或更少的热交换器模块。容纳在管式热交换器的壳体中的多个热交换器模块可以例如包括2至100个模块,优选地4至80个模块,例如8至40个模块。

45、例如,2个,6个,8个,12个或20个模块可以串联布置成一排。热交换器可以例如以两个平行排布置在壳体中,总共总计4个,12个,16个,24个或40个模块。

46、优选地,所述多个热交换器模块以两个或更多个平行排布置在壳体中。优选地,第一流体入口包括分流器,该分流器与每排热交换器模块中的第一热交换器模块的入口收集管连接。由此,第一流体(例如加压超临界流体)被分开并分布在热交换器中串联连接的热交换器模块的几个平行排上。

47、优选地,管式热交换器的壳体是细长的,具有纵向轴线。优选地,热交换器模块的入口收集管的纵向轴线布置成垂直于壳体的纵向轴线。在这种布置中,流过管式热交换器的主第一流体流垂直于收集管中的第一流体流。

48、优选地,热交换器模块的u形管的直段的纵向轴线垂直于壳体的纵向轴线布置。在这种布置中,流过管式热交换器的主第一流体流垂直于流过u形管的第一流体流。

49、热交换器模块和管式热交换器被设计成用于加压流体,例如超临界流体,例如超临界水或超临界co2,或者用于有机流体,例如油。

50、热交换器模块和管式热交换器经受高达500巴的加压流体压力。优选的压力范围在50巴和500巴之间,更优选在60巴和350巴之间,例如在85巴和280巴之间。

51、第二流体优选具有低压,例如1-20巴。第二流体是热交换器流体,该热交换器流体通过从第一加压流体到第二流体的热传递而被加热。第二流体例如可以是热油(例如硅酮热油)或热气。例如,硅油可以在约15巴的压力范围内。第二流体也可用于冷却第一加压流体,例如使用冷却水。水可以例如处于大气压或高达例如8巴。

52、热交换器模块和管式热交换器的操作温度范围可以在200摄氏度和1000摄氏度之间,并且优选地在250摄氏度和750摄氏度之间。该温度是指第一流体的温度,优选地分别在热交换器模块的入口处或在热交换器的入口处测量。

53、根据本发明的管式热交换器典型地用于兆瓦功率应用中,例如在0.5mw与40mw之间,优选地在0.5mw与25mw之间,或在1mw与20mw之间,例如在1mw与15mw之间。

54、热交换器模块和管式热交换器适于高质量流量。第一加压流体的质量流量可以例如在5kg/s与80kg/s之间的范围内,优选地在10kg/s与60kg/s之间的范围内,例如在15kg/s与30kg/s之间。

55、利用本发明,热交换器模块可以在真空炉中使用真空硬钎焊制造,优选使用高温硬钎焊材料,例如镍基硬钎焊材料。它们同样适用于高达500巴和高达1000摄氏度的温度的应用。这些模块然后可以组合以形成例如10mw至40mw热交换的热交换器。模块的连接优选在真空炉的外部进行,例如通过熔焊。

56、真空炉——特别是用于对热交换器模块进行真空硬钎焊的真空炉——具有有限的尺寸。加热10到20立方米的真空体积在技术上是不可行的。因此,大的现有技术热交换器不能被真空硬钎焊,因此不适合于上述给定压力和温度范围内的高温、高压应用。由于机械和热稳定热交换器模块的单独制造,还可以制造适用于高温和高压应用的兆瓦范围内的热交换器。

57、此外,本发明的热交换器的模块化允许单个模块的连续生产,这在成本和时间方面是有利的。

58、已经针对热交换器模块描述了该方法和管式热交换器的其他特征和优点,并且这些特征和优点也适用于该方法和热交换器。

- 还没有人留言评论。精彩留言会获得点赞!