一种熔化炉连续自动上料机构及上料方法与流程

本技术涉及铝杆加工领域,具体涉及一种熔化炉连续自动上料机构及上料方法。

背景技术:

1、工厂铝杆的加工过程,通常都是用合格的铝锭以高温(大约900度)在熔化炉中熔化,再到静置炉中静置一定的时间,然后通过流槽将铝水引流到铸机中冷却成型,再将成型铝材经轧机轧制成相应规格的铝杆产品。

2、工厂熔化炉一般有两种形式,一种是立式炉,主要由烟囱、竖炉、熔化炉、基座、上料机、燃烧装置组成。另一种卧式炉,主要由烟道、吸烟(尘)罩、基座、燃烧装置、炉体等部件组成。

3、将两种炉子进行对比,我们发现立式炉进料口在炉体上方,物料由上料机构将其提升至竖炉上方进料口,由物料的自重形成自由落体的方式进入熔化炉,由于物料进入的轨迹并非直线的自由落体,而是带抛物线状态的自由落体方式,且整垛的铝锭在下落过程中容易散落碰撞,极易导致铝锭砸向炉壁,使炉壁破损,导致竖炉故障频发,维修成本不断增加。且顶部进料口长期开放,能耗损失较大,已被铸铝企业弃用。立式熔化炉逐步被卧式融化炉替代。

4、从熔化到轧制出铝杆产品的过程基本实现机械化和自动化,但是将铝锭(铝回料)投入到熔化炉的投料过程比较原始、繁重且存在危险、能耗损失大等问题。生产投料分两种状态下的投料:

5、a.点火前的投料

6、b.连续生产过程中的投料

7、第一种投料方式比较简单,虽存在一定的问题,但由于是在生产前静态下的操作,危险性相对较小,能耗损失也较小。

8、1.目前连续生产过程中的投料方式及过程:

9、熔化炉炉门长2.4m,高1.4m,离地高0.9m,生产过程中在炉门前放量一个带坡的料斗,斗长2.1m,宽2.2m,高1.5m,将铝锭或回料块用叉车放置在斗上,再将炉门全部打开,用叉车的叉子推动物料进入炉膛,加到适当料后移出料斗,关闭炉门,完成加料过程。

10、2.整个过程存在以下几个方面的问题:

11、a.炉门完全打开,能耗损失太大,增加熔炼成本。

12、b.炉门全部打开,导致环境温度上升,易引发现场操作工人中暑,存在安全隐患。

13、c.由于环境温度升高,叉车系统密封件损坏严重,增加设备维护成本,同时叉车靠炉门太近,叉车门架在上位操作时存在着严重的安全隐患,以上缺点全都由炉门全部打开而引起。

14、d.由于是靠叉车将成垛物料往熔化炉里推,很容易造成炉膛内局部堆积,此时须要靠叉车或操作工人用专用工具将其推开、搅匀,此过程增加一定的劳动强度和安全风险同时也增加了能耗损失。

技术实现思路

1、本技术实施例的目的在于提供一种熔化炉连续自动上料机构及上料方法,不用将炉门完全打开,工人不用靠近炉门进行操作,降低工人劳动强度。

2、为实现上述目的,本技术提供如下技术方案:

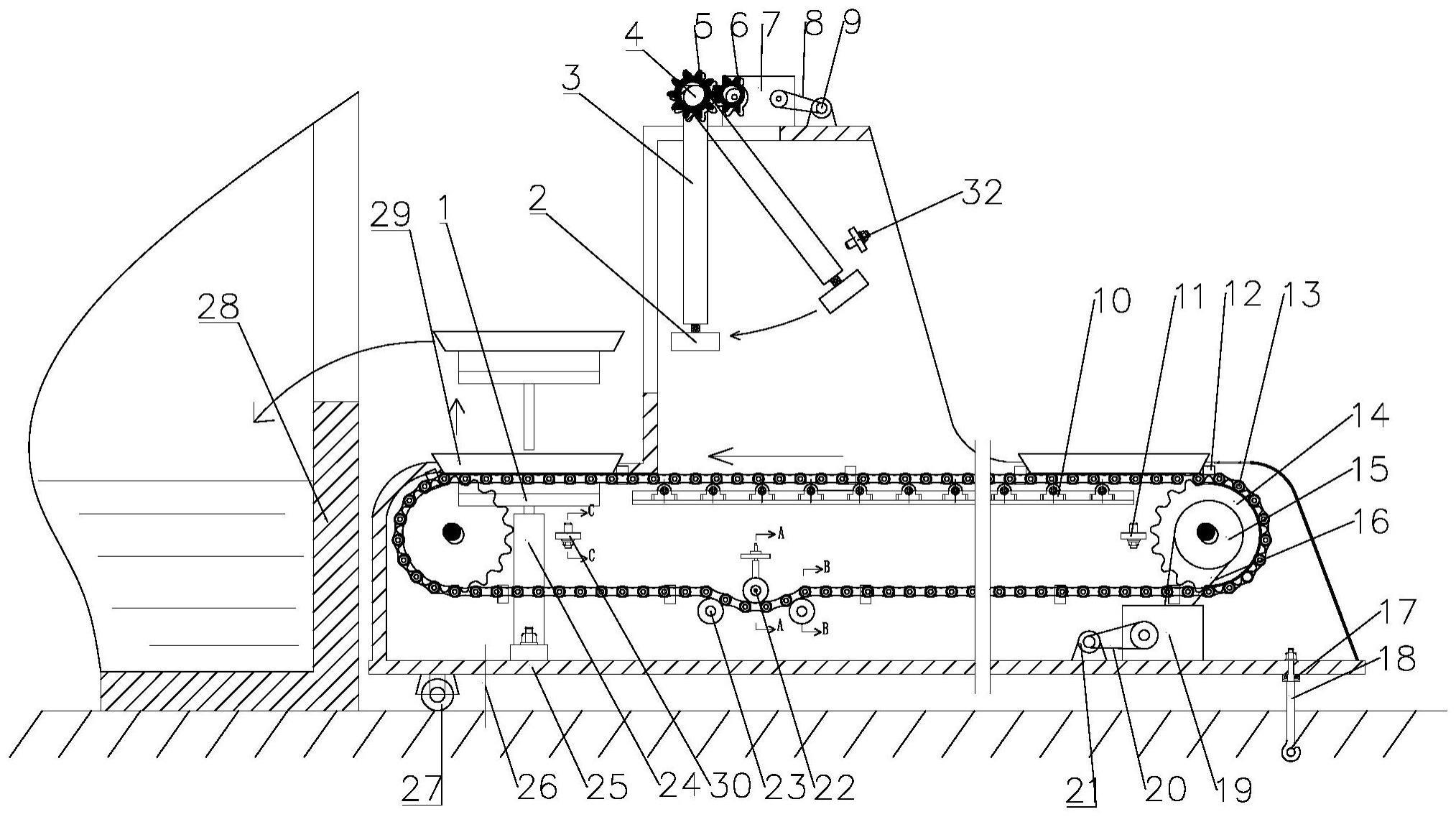

3、第一方面,本技术实施例提供一种熔化炉连续自动上料机构,包括物料托架、摆锤和机构主体,所述物料托架安装在机构主体上用以将铝锭托到相应高度,所述摆锤用以将到达相应高度的铝锭快速送入熔化炉中,所述摆锤连接摆杆的下端,摆杆的上端连接传动轴,所述传动轴连接摆杆驱动系统,所述机构主体上还安装有用以带动铝锭运行的双排传动链条,所述双排传动链条通过链轮进行驱动,所述双排传动链条上还设置有用以将铝锭在双排传动链条进行定位的定位块,所述机构主体上还设置有前端传感器、后端传感器以及上部传感器,所述前端传感器和后端传感器用以监测铝锭在双排传动链条的位置,所述上部传感器用以监测摆杆的位置。

4、所述摆杆驱动系统包括与传动轴连接的大齿轮,大齿轮连接间歇齿轮,间歇齿轮连接减速机,减速机连接到带传动系统,带传动系统连接辅助电机,所述辅助电机带动带传动系统运动,带传动系统通过减速机驱动间歇齿轮转动,间歇齿轮带动大齿轮转动,大齿轮的转动带动传动轴转动,传动轴转动带动摆杆摆动。

5、所述链轮连接同步带轮,同步带轮连接同步带传动系统,同步带传动系统连接主减速机,主减速机连接三角带传动系统,三角带传动系统连接主电机,主电机带动三角带传动系统转动,三角带传动系统驱动主减速机,主减速机带动同步带传动系统转动,同步带传动系统带动同步带轮转动,同步带轮带动链轮转动,链轮带动双排传动链条。

6、所述机构主体上还设置有托举导轮系统、张力调节压轮系统以及张力调节托轮,张力调节压轮系统以及张力调节托轮手动调节链条张力,托举导轮系统保证双排传动链条、铝锭在同一平面内作直线运动。

7、所述机构主体的后端下方预埋地脚螺栓,地脚螺栓上端设有紧固螺母以及平面轴承,平面轴承对机构主体进行支撑,紧固螺母对机构主体进行紧固。

8、所述机构主体前端相应部位有两个紧固螺栓,在地面的相应部位有两个预埋地脚螺母,利用两个紧固螺栓配合预埋地脚螺母对机构主体进行固定。

9、所述机构主体前端底部设置有两个万向轮对机构主体进行支撑。

10、所述物料托架的下方设置有升降气缸。

11、所述熔化炉上开设有方便铝锭送入的物料孔。

12、第二方面,本技术实施例提供一种熔化炉连续自动上料方法,包括以下具体步骤,

13、铝锭放置到机构主体后端双排传动链条上四个定位块之间,后端传感器接收并发出信号,向主电机发出旋转指令,动力由主电机输出,经三角带传动系统传递到主减速机,再由主减速机输出轴经同步带传动系统传递到同步带轮,同步带轮的动力由带轮轴及键传递到两边的链轮上,链轮带动双排传动链条及定位块和铝锭向前做直线运动,

14、当双排传动链条及定位块带动铝锭到达前端位置时,前端传感器收到信号,并发出指令,完成以下动作:

15、主电机立即停止并刹车,铝锭保持当前位置不变;

16、升降气缸供气系统开始工作,向气缸供气,物料托架上升将铝锭托升到相应位置;

17、当物料托架将铝锭托到相应高度后,前端传感器向辅助电机发出运行指令;

18、辅助电机接到运行指令后,开始运转,将动力经带传动系统传递到减速机,再由间歇齿轮传递到大齿轮带动传动轴运转,传动轴将动力传动到摆杆并带动摆锤提升到相应高度,当摆杆到达相应高度时,上部传感器接受到信号并发出指令,完成以下动作:

19、辅助电机停止供电,间歇齿轮停在开口对着大齿轮的位置,此时大齿轮可自由旋转,由于重力的原因,摆杆摆锤做旋转运动,摆锤的势能转变为动能,摆锤带着能量用力砸向铝锭,将其快速送入熔化炉中;

20、摆锤完成动作后,由于撞击的作用,摆锤带动摆杆作反向回弹运动,当摆杆到达相应的位置时,上部传感器发出信号,升降气缸供气系统停止供气,升降气缸下降;

21、当升降气缸到达最下端位置时,前端传感器发出信号指令,主电机开始运行,整机系统完成下一个循环。

22、与现有技术相比,本发明的有益效果是:不用将炉门完全打开,工人不用靠近炉门进行操作,能够降低工人的劳动强度和操作风险,结构简单,使用方便,机械化操作,自动化投料,提高了工作效率。

- 还没有人留言评论。精彩留言会获得点赞!