一种板式换热器及其制造方法与流程

本发明涉及换热器,具体涉及一种板式换热器及其制造方法。

背景技术:

1、板式换热器是由一系列金属片叠装而成的高效换热器,板片之间有通道并通过板片与板片进行热量交换。现有的板式换热器主要通过对金属板材(如不锈钢)进行冲压、叠加,再添加特制的焊料(如铜箔),通过高温钎焊焊接,在真空高温的状态下对金属板材进行焊接成为整体,组成换热器,但是由于板材需添加特制的焊料,然后通过高温进行焊接,会导致换热材料的材质发生变化,出现焊接缝隙等问题,导致产品不耐腐蚀,同时其它金属材料在此高温焊接条件下无法进行焊接,应用范围狭小。

技术实现思路

1、本发明要解决的技术问题是克服现有技术存在的不足,提供一种结构紧凑,换热效率高,通过对母材本体进行激光焊接取代钎焊焊接,材料选择及产品应用范围广的板式换热器及其制造方法。

2、为解决上述技术问题,本发明采用以下技术方案:

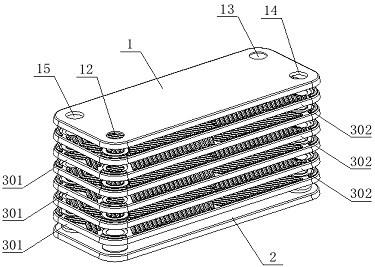

3、一种板式换热器,包括顶板、底板以及设置于所述顶板与所述底板之间的换热组件,所述换热组件包括若干组交替层叠设置的第一流道板和第二流道板,任意第一组所述第一流道板与相邻的第一组所述第二流道板之间围合构成有第一流道层,第一组所述第二流道板与相邻的第二组所述第一流道板之间围合构成有第二流道层,所述第一流道层与所述第二流道层之间互不连通,任意相邻两层所述第一流道层之间相互连通,任意相邻两层所述第二流道层之间相互连通;

4、所述第一流道板上成型有若干组间隔设置的第一凸起结构,任意相邻两组所述第一凸起结构之间形成有第一过流通道,所述第二流道板上成型有若干组间隔设置的第二凸起结构,任意相邻两组所述第二凸起结构之间形成有第二过流通道,任意相邻两组所述第一流道板和所述第二流道板之间通过所述第一凸起结构的顶壁与所述第二过流通道的底壁焊接连接,和/或通过所述第一过流通道的底壁与所述第二凸起结构的顶壁焊接连接。

5、作为上述技术方案的进一步改进:

6、所述第一流道板和所述第二流道板的外沿均设有弯折部,任意相邻两组所述第一流道板和所述第二流道板之间通过所述弯折部密封焊接连接。

7、所述换热组件上开设有冷媒进口、冷媒出口、热媒进口以及热媒出口,所述冷媒进口、所述第一流道层以及所述冷媒出口依次连通构成冷媒流道,所述热媒进口、所述第二流道层以及所述热媒出口依次连通构成热媒流道。

8、所述第一流道板上对应于所述冷媒进口和所述冷媒出口均设有第一凹翻边,所述第一流道板上对应于所述热媒进口和所述热媒出口均设有第一凸翻边,所述第二流道板上对应于所述冷媒进口和所述冷媒出口均设有第二凸翻边,所述第二流道板上对应于所述热媒进口和所述热媒出口均设有第二凹翻边;

9、所述第一流道板和所述第二流道板之间通过所述第一凹翻边的底壁与所述第二凸翻边的顶壁密封焊接连接,以及通过所述第一凸翻边的顶壁与所述第二凹翻边的底壁密封焊接连接。

10、所述第一凸翻边的内沿设有第一立翻边,所述第二凹翻边的内侧壁与所述第一立翻边的外侧壁密封焊接连接;

11、所述第二凸翻边的内沿设有第二立翻边,所述第一凹翻边的内侧壁与所述第二立翻边的外侧壁密封焊接连接。

12、所述第一流道板上设有若干组第一区域单元,位于同一组所述第一区域单元内的所述第一凸起结构的延伸方向平行设置,任意相邻两组所述第一区域单元之间的所述第一凸起结构的延伸方向交错设置;

13、所述第二流道板上设有若干组第二区域单元,位于同一组所述第二区域单元内的所述第二凸起结构的延伸方向平行设置,任意相邻两组所述第二区域单元之间的所述第二凸起结构的延伸方向交错设置。

14、任意相邻两组所述第一流道板和所述第二流道板上,位置对应的所述第一凸起结构的延伸方向与所述第二凸起结构的延伸方向交错设置。

15、作为上述方案的另一种实施例,任意相邻两组所述第一流道板和所述第二流道板上,位置对应的所述第一凸起结构的延伸方向与所述第二凸起结构的延伸方向平行设置。

16、所述第一过流通道内成型有第一凹陷结构,所述第二过流通道内成型有第二凹陷结构,任意相邻两组所述第一流道板和所述第二流道板之间通过所述第一凸起结构的顶壁与所述第二凹陷结构的底壁焊接连接,和/或通过所述第一凹陷结构的底壁与所述第二凸起结构的顶壁焊接连接。

17、一种上述板式换热器的制造方法,包括以下步骤:

18、(s1)将第一流道板叠放在底板上,通过第一流道板上的冷媒口或热媒口向内通入保护气体,采用激光焊接工艺将第一流道板的弯折部与底板焊接连接,并将第一流道板上第一凹翻边的底壁和第一凸翻边的底壁与底板密封焊接连接;

19、(s2)先将第二流道板叠放在第一流道板上,通过第二流道板上的冷媒口或热媒口向内通入保护气体,采用激光焊接工艺将第二流道板的弯折部与第一流道板的弯折部密封焊接连接;再采用激光焊接工艺将第二流道板上第二凹翻边的底壁与第一流道板上第一凸翻边的顶壁密封焊接连接,并将第二流道板上第二凹翻边的内侧壁与第一流道板上第一立翻边的外侧壁密封焊接连接;后采用激光焊接工艺将第二流道板上第二过流通道的底壁与第一流道板上第一凸起结构的顶壁焊接连接;

20、(s3)先将第一流道板叠放在第二流道板上,通过第一流道板上的冷媒口或热媒口向内通入保护气体,采用激光焊接工艺将第一流道板的弯折部与第二流道板的弯折部密封焊接连接;再采用激光焊接工艺将第一流道板上第一凹翻边的底壁与第二流道板上第二凸翻边的顶壁密封焊接连接,并将第一流道板上第一凹翻边的内侧壁与第二流道板上第二立翻边的外侧壁密封焊接连接;后采用激光焊接工艺将第一流道板上第一过流通道的底壁与第二流道板上第二凸起结构的顶壁焊接连接;

21、(s4)先将第二流道板叠放在第一流道板上,通过第二流道板上的冷媒口或热媒口向内通入保护气体,采用激光焊接工艺将第二流道板的弯折部与第一流道板的弯折部密封焊接连接;再采用激光焊接工艺将第二流道板上第二凹翻边的底壁与第一流道板上第一凸翻边的顶壁密封焊接连接,并将第二流道板上第二凹翻边的内侧壁与第一流道板上第一立翻边的外侧壁密封焊接连接;后采用激光焊接工艺将第二流道板上第二过流通道的底壁与第一流道板上第一凸起结构的顶壁焊接连接;

22、(s5)重复步骤(s3)至(s4)n次,n为设定值;

23、(s6)将顶板叠放在第二流道板上,通过顶板上的冷媒口或热媒口向内通入保护气体,采用激光焊接工艺将顶板与第二流道板的弯折部焊接连接,并将顶板与第二流道板上第二凸翻边的顶壁和第二凹翻边的顶壁密封焊接连接。

24、与现有技术相比,本发明的优点在于:

25、(1)本发明的板式换热器包括顶板、底板和换热组件,其中换热组件由多组交替层叠设置的第一流道板和第二流道板焊接构成,第一流道板上成型有第一凸起结构和第一过流通道,第二流道板上成型有第二凸起结构和第二过流通道,相邻两组第一流道板和第二流道板之间通过第一凸起结构的顶壁与第二过流通道的底壁焊接连接,和/或通过第一过流通道的底壁与第二凸起结构的顶壁焊接连接,连接稳定性好,结构紧凑,流体在流道层内容易形成湍流或紊流,增大对流传热系数,有效提高换热效率。

26、(2)本发明的板式换热器制造方法先对弯折部进行焊接使得第一流道板和第二流道板之间外部密封,再通过对第一流道板和第二流道板之间设置的两道封水结构进行焊接,确保换热组件内部密封无泄漏,后通过对第一流道板和第二流道板的板面区域进行焊接使得换热组件3整体结构紧凑,强度大,且均通过母材本体进行激光焊接密封,取代了现有技术中的钎焊焊接,无需加入其它焊接材料,减少因焊材问题导致的泄露,避免了因钎焊焊接产生的高温引起材质的变化,产品使用材料的选择范围更广,可适用于各种耐腐蚀但不易焊接的金属材料,应用范围更广,而且激光焊接设备自动化程度高,减少人工参与,有利于降低生产成本,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!