一种无缝保温层入炉装配方法及高温烧结炉与流程

本技术涉及烧结炉,特别是涉及一种无缝保温层入炉装配方法及高温烧结炉。

背景技术:

1、烧结炉是一种在高温下,使生坯固体颗粒的相互键联,晶粒长大,空隙(气孔)和晶界渐趋减少,通过物质的传递,其总体积收缩,密度增加,最后成为具有某种显微结构的致密多晶烧结体的炉具,或者通过高温烧结,对固定形状的器件的内部组织结构进行优化。

2、传统的烧结炉中,请参考图10,烧结炉的保温层通常由四块保温板10在炉内直接拼接而成,任意两块保温板10拼接处存在拼接缝隙20,即使在两块保温板10拼接处进行密封处理或者将两块保温板10拼接更加紧密,也无法完全杜绝拼接缝隙20。在烧结炉高温烧结过程中,高温腔室内的热量会通过该拼接缝隙20散失,严重影响保温层的保温效果,导致保温层的保温性能差,致使高温腔室中的热量损失严重,造成热量的严重浪费。

3、为解决上述问题,大多数烧结炉厂家使用一体成型的无缝保温层,由于无缝保温层为一个整体,无法同四块保温板在炉内直接拼接成保温层一样在炉内直接一体成型,而是需要单独安装到炉内,现有技术中并没有记载相关无缝保温层入炉装配方法,缺乏无缝保温层入炉装配的相关技术指导方法,不同工人在安装过程采用的方法也不同,导致安装质量(安装强度、保温性能、真空性、安装损伤程度、形状、误差、精密性等)存在较大差异,这导致烧结炉的质量控制难度较大,进而导致烧结产品的质量控制难度较大。

4、因此,开发出一种操作简单、安装质量高的无缝保温层入炉装配方法很有必要,对烧结炉及所烧结产品的质量控制具有重要意义。

技术实现思路

1、基于此,有必要针对现有技术中,拼接而成的保温层存在拼接缝隙,导致保温层的保温性能差,为此使用一体成型的无缝保温层,现有技术中并没有记载相关无缝保温层入炉装配方法,不同工人在安装过程采用的方法也不同,导致安装质量存在较大差异的问题。有必要提供一种无缝保温层入炉装配方法及高温烧结炉,能够解决现有技术中的上述相关问题。

2、一种无缝保温层入炉装配方法,包括以下步骤:

3、s10.所述支撑外框架包括可拆卸相连的凹形框架和顶架,将所述凹形框架固定安装于烧结炉的炉壳内;

4、s20.在所述炉壳的开口处设置渐缩导向件,所述渐缩导向件的缩口端伸入所述凹形框架内,且二者尺寸相匹配,将无缝保温层伸入所述渐缩导向件,在所述渐缩导向件的限制及导向作用下逐渐伸入至所述凹形框架,移去所述渐缩导向件,将所述顶架压设于所述无缝保温层上侧,并重新安装于所述凹形框架,以将所述无缝保温层限制定形于所述支撑外框架内;

5、s30.在所述无缝保温层内侧的底部和两侧分别插入内撑底板和内撑侧板,在两个所述内撑侧板顶部与所述无缝保温层顶部之间插入支撑导向滑板,以将所述无缝保温层顶部撑起,与所述内撑侧板顶部之间形成安装间隙,将内撑顶板插入所述安装间隙,并逐渐推动所述支撑导向滑板同步移动,所述内撑顶板随着所述支撑导向滑板移动以撑起形成所述安装间隙而逐渐插入,完成所述无缝保温层定形装配。

6、优选地,上述一种无缝保温层入炉装配方法中,所述凹形框架内侧设置有导向筋条。

7、优选地,上述一种无缝保温层入炉装配方法中,在所述s30中,所述内撑底板、所述内撑侧板和所述内撑顶板均与所述无缝保温层内侧紧密贴合。

8、优选地,上述一种无缝保温层入炉装配方法中,所述渐缩导向件包括相连的渐缩段和导向段,所述导向段的尺寸与所述凹形框架的尺寸相匹配,所述导向段背离所述渐缩段的一端为所述缩口端,在所述渐缩导向件的缩口端伸入所述凹形框架内的情况下,所述导向段伸入所述凹形框架内,且所述导向段的外侧面与所述凹形框架的内侧面相贴合。

9、优选地,上述一种无缝保温层入炉装配方法中,所述支撑导向滑板包括平直撑起段和自所述平直撑起段的一端圆弧倾斜延伸的插入导向段,所述平直撑起段的两侧设置有插入导向斜面,在所述支撑导向滑板插入两个所述内撑侧板顶部与所述无缝保温层顶部之间的情况下,所述插入导向斜面导向插入两个所述内撑侧板顶部与所述无缝保温层顶部之间,且所述插入导向段朝向所述内撑底板。

10、优选地,上述一种无缝保温层入炉装配方法中,所述平直撑起段背离所述插入导向段的一端上侧延伸有滑板,且形成有抵接台阶,所述插入导向段与所述滑板的上表面平齐,将所述内撑顶板插入所述安装间隙,所述内撑顶板抵接于所述抵接台阶,并逐渐推动所述支撑导向滑板同步移动。

11、优选地,上述一种无缝保温层入炉装配方法中,所述将内撑顶板插入所述安装间隙,并逐渐推动所述支撑导向滑板同步移动步骤包括以下步骤:

12、将内撑顶板插入所述安装间隙,所述内撑顶板的一端抵接于所述支撑导向滑板,在所述内撑顶板的另一端设置垫板,敲打所述垫板以驱动所述内撑顶板逐渐插入,并逐渐推动所述支撑导向滑板同步移动。

13、优选地,上述一种无缝保温层入炉装配方法中,所述无缝保温层由多层碳毡卷绕围设一体而成,且夹层设置有石墨纸层。

14、一种高温烧结炉,采用如上所述的一种无缝保温层入炉装配方法所装配得到的一种高温烧结炉。

15、本技术采用的技术方案能够达到以下有益效果:操作简单便捷,安装质量高。(1)由于无缝保温层一体成型,以使无缝保温层不存在拼接缝隙,防止需要保温板拼接形成保温层而导致保温层存在拼接缝隙,从而避免高温腔室中的热量可通过拼接缝隙散失,避免影响高温腔室的保温效果,使得高温腔室中的热量较难通过无缝保温层散失,从而提高无缝保温层的保温性能,防止高温腔室中的热量损失严重及浪费。(2)无缝保温层在渐缩导向件的限制及导向作用下逐渐伸入至凹形框架,渐缩导向件能够便于无缝保温层移进凹形框架内。(3)无缝保温层与支撑外框架过盈配合,从而将无缝保温层限制定形于支撑外框架内,且在无缝保温层的内部设置内撑底板、内撑侧板和内撑顶板,用于对无缝保温层内部限制定形,保证无缝保温层的安装精度,避免因无缝保温层容易变形而导致无缝保温层安装质量差。(4)支撑导向滑板能够将无缝保温层顶部撑起,以使无缝保温层顶部与内撑侧板顶部之间形成安装间隙,将内撑顶板插入安装间隙,内撑顶板逐渐推动支撑导向滑板同步移动,以继续插入,内撑顶板随着支撑导向滑板移动以撑起形成安装间隙而逐渐插入,支撑导向滑板起到开路(安装间隙)的作用,通过支撑导向滑板能够轻松容易完成内撑顶板的插入安装,无需敲打而导致内撑顶板容易损坏,提高装配过程中的便捷性与部件安全性。(5)提供无缝保温层入炉装配的相关技术指导方法,为无缝保温层入炉装配提供标准流程方法,提高工人安装的统一性,避免不同工人在安装过程采用的方法不同而导致安装质量存在较大差异,从而提高及保证安装质量及均一性,降低安装质量控制难度,降低烧结炉质量控制难度,进而降低烧结产品的质量控制难度,对烧结炉及所烧结产品的质量控制具有重要意义。

16、附图说明

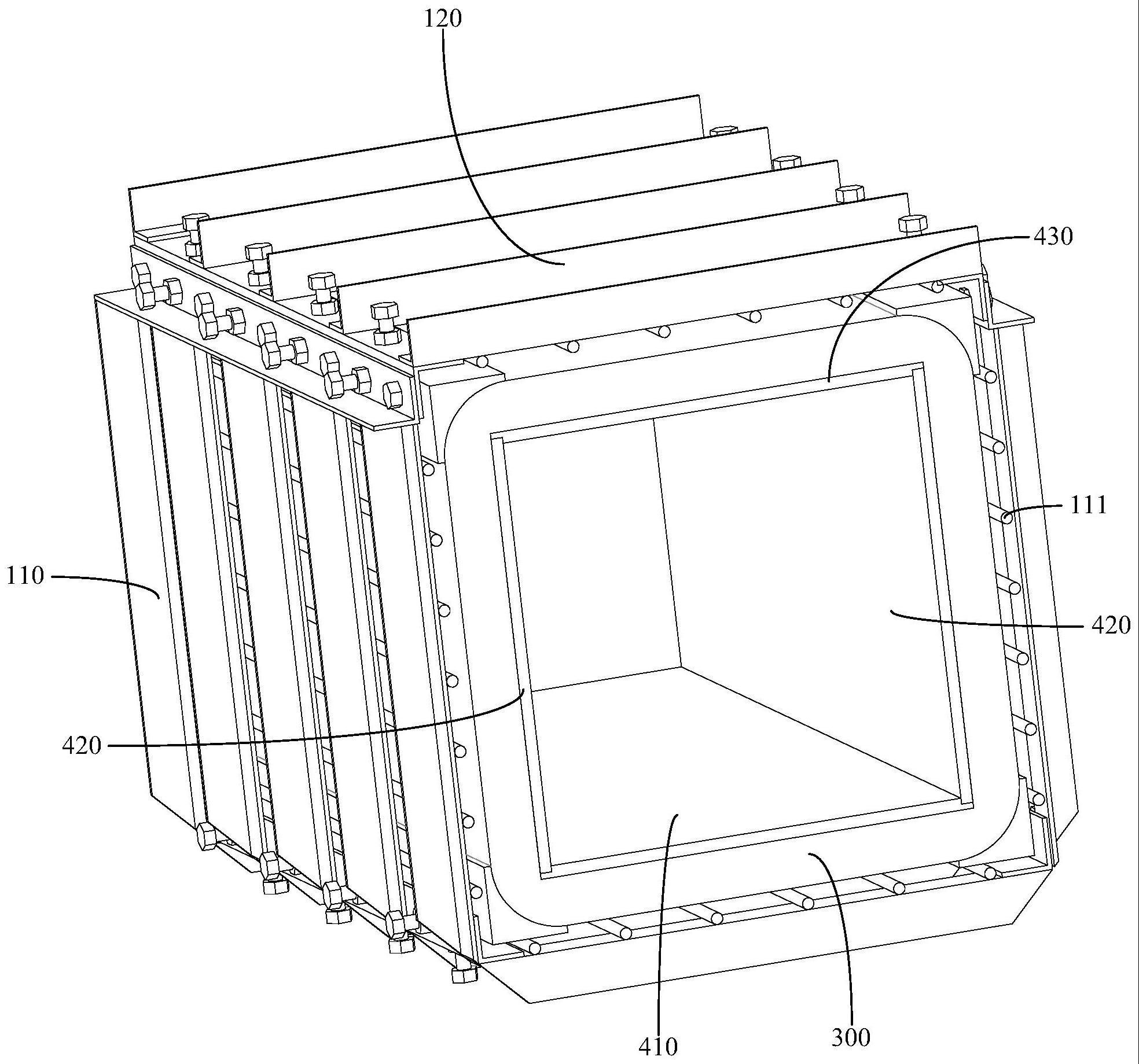

17、图1至图8为本技术实施例中公开的一种无缝保温层入炉装配方法的过程示意图;

18、图9为本技术实施例中公开的支撑导向滑板的示意图;

19、图10为现有技术中保温层在炉内的安装示意图,图中10为保温板,20为拼接缝隙。

- 还没有人留言评论。精彩留言会获得点赞!