一种多温区均热烧结炉及小温差均热控制方法与流程

本技术涉及多温区烧结炉,特别是涉及一种多温区均热烧结炉及小温差均热控制方法。

背景技术:

1、在现代化工生产中,烧结炉广泛应用于电子陶瓷、结构陶瓷、人造宝石、化工材料、磁性材料、电子粉体和发光粉体(发光粉、荧光粉)等产品的烧结中,尤其被广泛应用在碳化硅陶瓷的烧结中。

2、碳化硅陶瓷的烧结环节最为重要,直接影响碳化硅陶瓷成品的品质,这就对用于烧结碳化硅陶瓷的烧结炉提出了较高的性能要求,如炉内温度均匀性,炉内温度均匀性成为炉体性能好坏的重要评价指标,也成为了烧结炉难于解决的问题。若炉体均温性差,在生产过程中很容易出现温度不均衡和内外温差巨大等问题,造成产品合格率下降,严重的甚至会损坏原料,给使用厂家带来严重的经济损失。

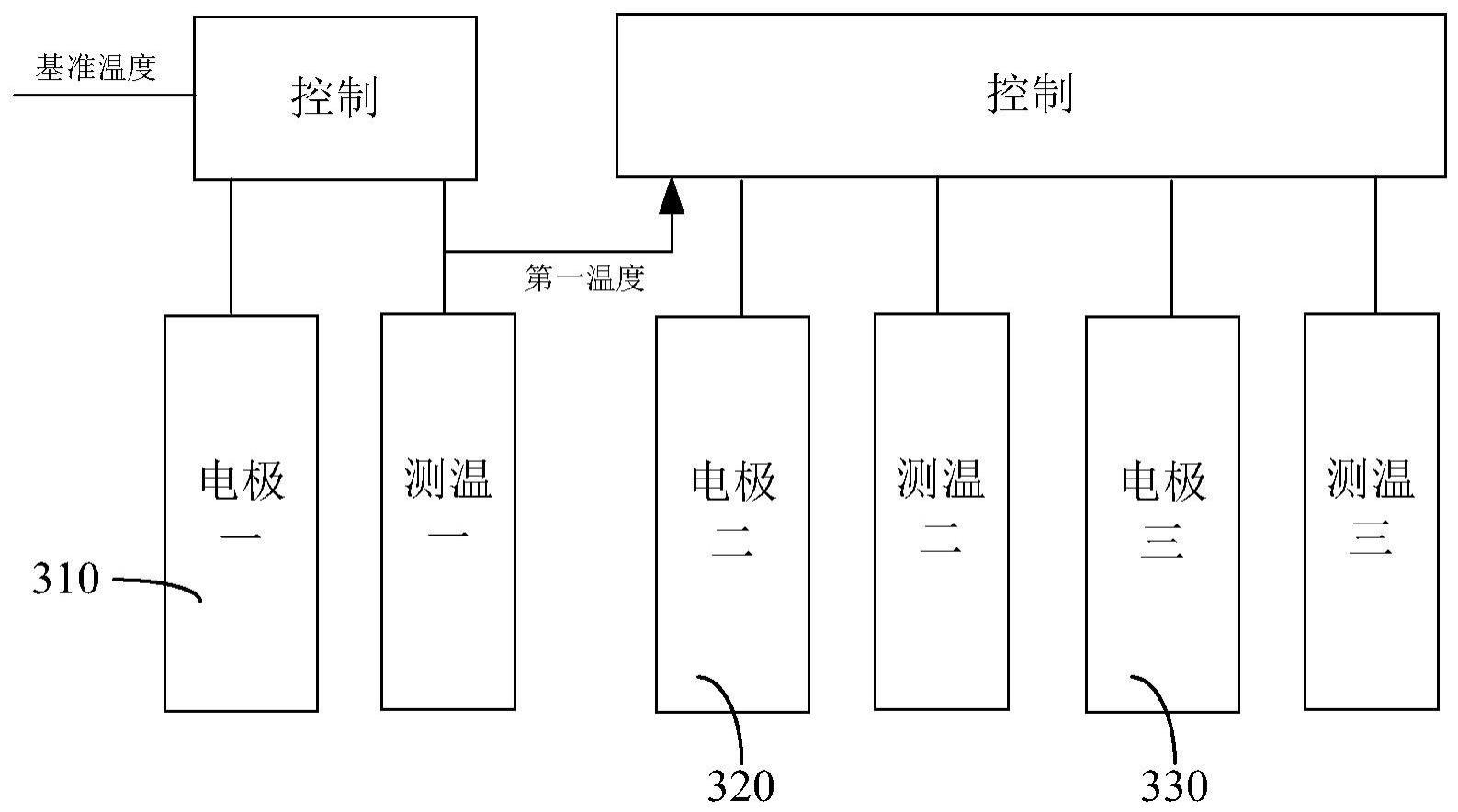

3、特别是对于长度较长的炉体,用于烧结细长类碳化硅陶瓷产品,如碳化硅陶瓷管件、棒件和丝件等,产品长度约为4.5米左右。现有技术中,请参考图1,目前用于烧结细长类碳化硅陶瓷的烧结炉沿着炉体内部长度方向依次为三段温区,每一段温区均设置有一套加热控制系统,包括加热电极、测温机构和控制系统,三套加热控制系统独立工作,根据各自温区的测温机构检测对应温区的温度,反馈至控制系统,控制系统根据该温区检测温度与基准温度作比较,控制对应加热电极的功率输出,实现调整该加热电极的温度,向基准温度靠近,实现调温控制。三套加热控制系统独立测温,独立调温,独立控制,使得三段温区均参照各自的基准温度独立调温控制,相互之间无依赖、比较关系,三段温区存在温差较大的情况,例如,基准温度为2000℃,三个加热控制系统内部均设置相同的基准温度均为2000℃,所以各自测温机构测温后比较基准温度均为2000℃,第一温区的温度为1970℃(接近基准温度,接受误差范围之内),第二温区的温度为2030℃(接近基准温度,接收误差范围之内),此时第一温区与第二温区的温差高达60℃,导致炉内温差较大,长度方向上的三个温区温度不均,三个温区的温度无跟随性,则会致使细长类碳化硅陶瓷产品不同位置的烧结温度不同,导致产品均匀性、一致性差,造成产品合格率下降,严重的甚至会损坏原料,给企业带来严重的经济损失。

技术实现思路

1、基于此,有必要针对现有技术中,三段温区存在温差较大的情况,导致炉内温度分布不均,则会致使细长类碳化硅陶瓷产品不同位置的烧结温度不同,导致产品均匀性、一致性差,造成产品合格率下降的问题。提供一种多温区均热烧结炉及小温差均热控制方法,通过本方案能够显而易见地降低三个温区的温差,温差可降低15℃,降幅可达25%,从而使得炉内长度方向上的三个温区温度分布均匀,以使细长类碳化硅陶瓷产品不同位置的烧结温度基本相同,进而提高产品的烧结均匀性、一致性,有利于提高产品合格率。

2、一种多温区均热烧结炉的小温差均热控制方法,包括以下步骤:

3、s10.检测炉内第一温区的第一温度,并控制与所述第一温区对应的第一加热电极的加热功率,以使所述第一温度等于基准温度±30℃;

4、s20.检测炉内第二温区的第二温度,并控制与所述第二温区对应的第二加热电极的加热功率,以使所述第二温度等于所述第一温度±30℃;

5、s30.检测炉内第三温区的第三温度,并控制与所述第三温区对应的第三加热电极的加热功率,以使所述第三温度等于中间温度±30℃,所述中间温度等于所述第一温度/2+所述第二温度/2。

6、优选地,上述一种多温区均热烧结炉的小温差均热控制方法中,所述第二温区、所述第一温区和所述第三温区沿着炉内长度方向依次排布,以使所述第一温区位于所述第二温区与所述第三温区之间。

7、优选地,上述一种多温区均热烧结炉的小温差均热控制方法中,还包括以下步骤:

8、s40.当所述第二温度与所述第三温度的温差大于30℃、且所述第二温度大于所述第一温度的情况下,控制所述第二加热电极的加热功率降低和/或控制所述第三加热电极的加热功率升高;

9、s50.当所述第二温度与所述第三温度的温差大于30℃、且所述第二温度小于所述第一温度的情况下,控制所述第二加热电极的加热功率升高和/或控制所述第三加热电极的加热功率降低。

10、优选地,上述一种多温区均热烧结炉的小温差均热控制方法中,还包括以下步骤:

11、s60.当所述第三温度与所述第一温度的温差大于30℃、且所述第二温度大于所述第一温度的情况下,控制所述第二加热电极的加热功率降低和/或控制所述第三加热电极的加热功率降低;

12、s70.当所述第三温度与所述第一温度的温差大于30℃、且所述第二温度小于所述第一温度的情况下,控制所述第二加热电极的加热功率升高和/或控制所述第三加热电极的加热功率升高。

13、一种多温区均热烧结炉,包括炉壳、保温衬套和加热控制组件,所述保温衬套设置于所述炉壳内,且形成保温空间,所述加热控制组件包括控制装置和均与所述控制装置电连接的第一加热电极、第二加热电极、第三加热电极、第一测温机构、第二测温机构、第三测温机构,所述第二加热电极、所述第一加热电极和所述第三加热电极设置于所述保温空间内,且在所述保温衬套的贯通长度方向上依次设置,依次对应形成第二温区、第一温区和第三温区,所述第一测温机构的测温端位于所述第一温区,所述第二测温机构的测温端位于所述第二温区,所述第三测温机构的测温端位于所述第三温区。

14、优选地,上述一种多温区均热烧结炉中,还包括均温板,所述保温空间内侧围设有一周所述均温板,且所述均温板的长度为三个温区长度之和,以形成均温空间,所述均温空间在所述保温衬套的贯通长度方向上依次为所述第二温区、所述第一温区和所述第三温区,所述第一加热电极、所述第二加热电极和所述第三加热电极均位于所述均温板与所述保温衬套之间。

15、优选地,上述一种多温区均热烧结炉中,所述均温板为石墨板。

16、优选地,上述一种多温区均热烧结炉中,还包括装料板,所述装料板沿着所述保温衬套的贯通长度方向依次开设有支槽。

17、本技术采用的技术方案能够达到以下有益效果:

18、本技术实施例公开的一种多温区均热烧结炉及小温差均热控制方法中,第一加热电极、第二加热电极和第三加热电极分别与第一温区、第二温区和第三温区一一对应,第一加热电极、第二加热电极和第三加热电极的供电均由控制系统分别控制功率输出,检测三个温区的温度,且以其中一个电极的温度作为实测基准温度,反馈至控制系统,剩余两个温区的实测温度分别与该实测基准温度和中间温度作比较,控制第二加热电极和第三加热电极的功率输出,实现调整剩余两个温区的温度,向实测基准温度靠近,该原理在于只以其中一个为基准温度,控制另外两个温区的温度与其接近,从而避免三个温区的温差较大。通过本方法对三个温度进行调温控温,能够使得三个温区最大温差为45℃,在同样控温误差范围(±30℃)的情况下,相较于现有技术中三个温区最大温差为60℃,通过本方法能够显而易见地降低三个温区的温差,温差可降低15℃,降幅可达25%,从而使得炉内长度方向上的三个温区温度分布均匀,以使细长类碳化硅陶瓷产品不同位置的烧结温度基本相同,进而提高产品的烧结均匀性、一致性,有利于提高产品合格率,避免三段温区存在温差较大的情况而导致炉内温度分布不均,防止细长类碳化硅陶瓷产品不同位置的烧结温度不同而导致产品均匀性、一致性差,避免造成损坏原料,给企业带来严重的经济损失。

19、本方案中,通过不同温区温度跟随控制的原理,温区温差极限达到预设偏差,若基准温度控制出现故障,则三个温区的温度会同步跟随变化,形成长度方向内产品整体烧结温度的一致性变化,如此,即使温度变化,若烧结温度降低,低于工艺要求,则整体产品一致性仍然较好,可以作为降级产品销售或处理,或者通过将烧结温度提高,再次烧结,达到工艺要求的烧结温度,从而达到一级品的工艺要求。所以本发明最重要的优势在于产品烧结的一致性;另外通过本方案控制,产品烧结温度偏差最大为预设温差,如45℃,这也在工艺要求允许误差范围内。

20、附图说明

21、图1为现有技术中烧结炉小温差均热控制示意图;

22、图2为本技术实施例中公开的一种多温区均热烧结炉的小温差均热控制示意图;

23、图3为本技术实施例中公开的一种多温区均热烧结炉的示意图;

24、图4为图3的剖视示意图;

25、图5为本技术实施例中公开的一种多温区均热烧结炉的部分结构示意图。

- 还没有人留言评论。精彩留言会获得点赞!