一种安装有实验用陶瓷外表面温度测量系统的陶瓷辊道窑

本发明涉及陶瓷辊道窑的测温,具体地说,涉及一种安装有实验用陶瓷外表面温度测量系统的陶瓷辊道窑。

背景技术:

1、涂釉陶瓷的制作过程主要包括原料准备、挤压成型、干燥、上釉及烧制等阶段;其中,烧制阶段占据整个制作过程热能消耗的50%以上,且烧制过程的碳排放占据整个制造工艺的90%以上。随着全球气候的变化以及国务院在2012年颁发对的[2012]44号文件中关于窑炉的绿色低碳发展等问题节能减排措施的推进,如何降低陶瓷生产过程中的能耗水平、提高能源利用率是整个陶瓷行业亟待解决的课题。

2、其中,窑炉内部温度场以及制品温度分布都与产品的质量息息相关,目前,可以基于多种测量手段对炉内部单点位置的温度进行测量,例如公布号为cn109520321a的专利文献中公开了一种采用热电偶传感器对炉窑内的温度进行测量,及公开号为cn107388841a的专利文献中公开了一种能够对调节测量位置点的温度测量系统,以根据需要将测量位置调整至炉窑内的目标测量点处,但是内部温度场是无法测量,对于制品内部温度更是无法进行测量,这不仅制约着陶瓷制品质量的控制,也制约了炉窑能耗改善。

3、针对上述技术问题,在公开号为cn112949132a的专利文献中公开了一种陶瓷坯体内部温度分布获取方法,在该获取方法中,其基于一维非稳态导热方程及相关边界条件计算出瓷坯体内部温度分布情况,其中一个边界条件是陶瓷坯体的外表面温度,而该外表面温度是基于能量守恒与质量守恒建立陶瓷坯体的传热过程模型,得到陶瓷坯体外表面温度;导致整个获取过程的验证通常为间接方式进行验证,若能在辊道窑内烧制过程中对陶瓷外表面温度进行测量,则能够很好地对前面所计算出的陶瓷坯体外表面温度的计算结果进行很好的验证,同时也能够为陶瓷坯体内部温度场分布的计算提供更精确的外表温度这一计算边界条件。

技术实现思路

1、本发明的主要目的是提供一种安装有实验用陶瓷外表面温度测量系统的陶瓷辊道窑,以能够有效地获取在辊道窑内处于烧制过程中的陶瓷上表面温度,为仿真数据比对提供参照或者提供较为准备的边界条件。

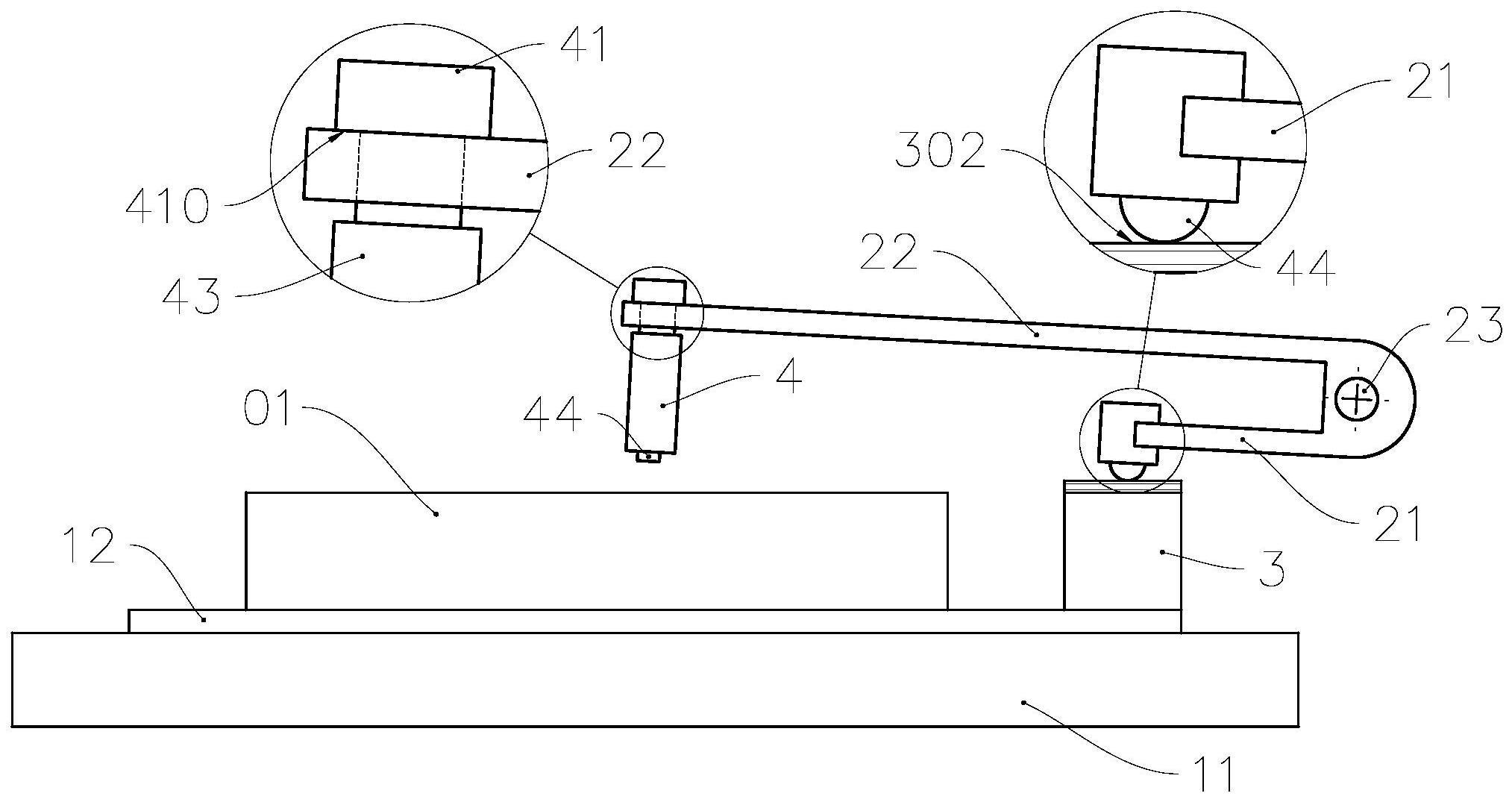

2、为了实现上述主要目的,本发明提供一种安装有实验用陶瓷外表面温度测量系统的陶瓷辊道窑;该陶瓷辊道窑包括控制系统,辊道窑体,用于承载并传输陶瓷坯体的辊道传动系统,用于将陶瓷坯体支撑于辊道上的垫板,用于对所述陶瓷坯体的上表面温度进行测量的温度测量系统,及助燃风控制系统;所述温度测量系统包括温度测试机构与温度校正单元;所述温度测试机构包括被动式测量支架,及安装在所述被动式测量支架上的测温传感器;所述被动式测量支架包括陶瓷坯体到位检测模块,及受所述陶瓷坯体到位检测模块驱使的连杆机构;所述连杆机构受所述陶瓷坯体到位检测模块驱使,以控制所述测温传感器的感应端接触所述陶瓷坯体的上表面;所述测温传感器向所述温度校正单元输出测量信号,所述温度校正单元基于所预存的查找表,获取与当前测量信号相适配的温度数值,并输出。

3、在上述技术方案中,通过设置被动式的测温系统,以对陶瓷坯体的上表面温度进行检测,即基于陶瓷的到位情况进行被动式检测,从而能够更好对被测对象进行检测,且被动式的机械结构设计,能够很好适用于陶瓷烧制的高温环境,由于未在辊道窑体内布设电控系统与驱动系统而提高整个测温系统的工作稳定性与可靠性;此外,基于校正单元事先预存的查找表,能够有效地提高检测的精度。

4、具体的方案为在所述辊道窑体的预热段、烧成段及冷却段上,每段处至少布设有一个所述测试机构。在该技术方案中,能够有效对陶瓷坯体在预热、烧成及冷却阶段的温度变化趋势进行检测;当然,根据需要,也可以仅布设在烧成阶段。

5、优选的方案为所述测试机构由碳化硅质构件组成。在该技术方案中,能够有效提高耐高温构件。

6、优选的方案为所述测温传感器为热电偶传感器。在该技术方案中,能够以较低成本输出连续的温度检测数据。

7、进一步的方案为所述热电偶传感器的电偶材料为镍铬—镍硅合金。

8、优选的方案为所述陶瓷坯体到位检测模块包括凸轮机构及传动臂,所述连杆机构包括驱动臂;所述传动臂通过安装铰轴而可摆动地安装在所述辊道窑体的烧制腔室内,所述安装铰轴的轴线沿辊道传动系统的送料方向延伸布置;所述驱动臂的固定端部与所述传动臂的固定端部共用所述安装铰轴地固连;所述凸轮机构包括移动凸轮及摆动式从动件,所述摆动式从动件固定在所述传动臂的摆动端部上;所述移动凸轮固设在所述垫板的上表面上,且其凸轮轮廓曲面沿所述送料方向延伸布置;所述凸轮轮廓曲面包括依序连接布置的抬升曲面段、高位滞留曲面段、下放曲面段及测量曲面段;所述移动凸轮位于所述陶瓷坯体的外侧;所述安装铰轴布设在所述垫板的外侧上方处,且所述安装铰轴位于所述移动凸轮背离所述陶瓷坯体的一侧;所述安装铰轴的旋转轴线沿所述送料方向延伸布置;所述传动臂的臂体自所述安装铰轴延伸至其摆动端位于所述移动凸轮的上方侧处,所述驱动臂的臂体自所述安装铰轴延伸至其摆动端位于所述陶瓷坯体的上方侧处;在所述辊道传动系统驱使所述垫板、所述陶瓷坯体及所述移动凸轮沿所述送料方向移动的过程中,所述从动件的沿所述抬升曲面段、高位滞留曲面段、下放曲面段及测量曲面段依序移动;且在所述从动件与所述抬升曲面段接触移动时,所述测温传感器的感应端位于所述陶瓷坯体的下游侧;在所述从动件与所述高位滞留曲面段接触移动时,所述测温传感器的感应端位于所述陶瓷坯体的前端面部的正上方侧;在所述从动件与所述测量曲面段接触移动时,所述测温传感器的感应端与所述陶瓷坯体的上表面预压力接触。在该技术方案中,基于凸轮机构构建陶瓷坯体到位检测模块,使得整体结构简单、工作可靠性高、稳定性高;且整个连杆机构与陶瓷坯体到位检测模块均为机械机构,能够适合于在陶瓷烧制的高温环境中工作。

9、进一步的方案为所述驱动臂位于所述传动臂的上方侧,且所述驱动臂的臂体与所述传动臂的臂体相平行布置。在该技术方案中,能够有效地利用传动臂的摆动驱使驱动臂的摆动动作,且摆动动作方向一致。

10、进一步的方案为所述驱动臂摆动端上设有沿竖向布置的安装通孔;所述测温传感器包括安装杆体及安装在所述安装杆体上的测温模块,且所述测温模块的感应端布设在所述安装杆体的下端部上;自上而下,所述安装杆体包括上限位膨胀杆部、颈缩杆部及下限位膨胀杆部,所述颈缩杆部可沿杆轴向往复移动地套装在所述安装通孔内;且在所述驱动臂上抬至所述上限位膨胀杆部的下端面支撑于所述驱动臂上时,所述感应端与所述陶瓷坯体的上表面间存有安全间距;及在所述驱动臂下压至所述感应端与所述陶瓷坯体的上表面接触时,所述下限位膨胀杆部的上端面与所述驱动臂的下表面间存有活动间距。在该技术方案中,利用重力提供温度检测的预压力,不仅能够适用于陶瓷烧制的高温环境,且通过设置紧缩杆部而留有容错距离,从而能够更好匹配驱动臂与传动臂不等长所带来的上下浮动距离不同的问题,从而能够更好的适配表面起伏变换的陶瓷坯体结构。

11、进一步的方案为所述从动件的底端为倒置球冠状结构。在该技术方案中,通过将从动件的底端设置成倒置球冠状结构,有效地提高其与凸轮轮廓曲面的配合关系,且摩擦力较小。

12、进一步的方案为沿所述送料方向延伸布置,所述高位滞留曲面段、下放曲面段及测量曲面段的总长度大于所述陶瓷坯体的长度;且所述测量曲面段表面起伏变化趋势与所述陶瓷坯体的上表面的起伏变化趋势保持一致。在该技术方案中,能够很好在该陶瓷上表面上测量一条带状区域的温度值,从而能够为后续研究提供更有效的数据。

- 还没有人留言评论。精彩留言会获得点赞!