一种复合式热管及其加工方法与流程

本发明涉及一种热管及其加工方法,尤其涉及一种复合式热管及其加工方法,属于散热。

背景技术:

1、对于笔记本电脑,散热问题一直是其发展的技术瓶颈之一。尤其是对于热负荷敏感度较高的cpu而言,热量在芯片处的累积将严重影响其稳定性和使用寿命。电子芯片冷却方法主要有主动冷却方法和被动冷却方法,主动冷却方法又包括风冷法、水冷法、半导体制冷和热管冷却。热管具有较快的传热速度,被广泛应用于电子元件散热领域。热管通常具有一相同工作原理:热管为内部表面设有毛细结构的一真空壳体,在热管内部充填有沸点较低、容易挥发的液体(如水),真空状态下,当壳体接触发热源,随即工作液体受热而蒸发,当蒸气接触到壳体较冷的部位时将会冷凝并且释放出热量,而冷凝液体应重力及毛细结构所产生的毛细力作用,将液体导引至液体含量较少的毛细结构处以进行下一次的蒸发冷凝循环,如此循环不止从而达到散热的目的。

2、热管作为一种高效的,绿色的散热材料大量的用于笔记本散热上。随着芯片集成化程度的提高,有效的散热面积越来越小,单位面积的散热功率不断增大,且随着笔记本的轻薄化,要求热管的厚度越来越薄,众所周知热管的厚度越薄,性能越低,所以提升热管的性能要求越来越迫切。而提升热管性能要求的其中一种比较好的方式就是采用铜线加铜网的毛细结构,尤其是在厚度为2.0mm以下的热管上面,这种结构相对于传统的铜粉烧结式热管性能可提升30%左右,如申请号为cn202220037810.4,专利名称为一种薄型热管内部复合毛细结构的中国实用新型专利。铜线加铜网的结构,组成是在热源区域铺上铜网增加加热区域的蒸发面积,降低接触热阻,如没有铺网会导致性能大幅下降。

3、但无论是其他类型的热管结构还是铜线加铜网的热管结构,目前都是一端吸热,另一端散热,而目前的笔记本基本上是双风扇结构,这就要求热管的中间部分为加热区域,两端为散热区,现行的常规做法是使用两支热管配合进行散热,这无疑增加了成本,且使得笔记本的散热结构更为复杂琐碎;当然也可以将普通的热管设计成中间加热,两端散热的结构形式,但正如前文所述的,其很难满足轻薄的同时又有较高的散热性能,并且此时要求其中间加热,两端散热,其散热性能更是迫切的需要提升。若要热管的厚度较薄(2.0mm以下)又要在热管的中间部分为加热区域,两端为散热区的情形下保证其较高的散热性能,铜线加铜网的热管结构是一个很好的选择,但目前在热管中间铺网的工艺,不成熟,工艺复杂,成本过高,导致目前量产上面无人使用。

技术实现思路

1、(一)要解决的技术问题

2、(1)目前还没有能单独用于双风扇结构的笔记本上进行中间加热,两端散热的热管;

3、(2)如何设计一种中间加热,两端散热,且采用铜线加铜网作为毛细结构的具有较好的均温和导热性能的热管,及能将其进行量产,生产简单易操作,成本又较低的加工工艺。

4、(二)技术方案

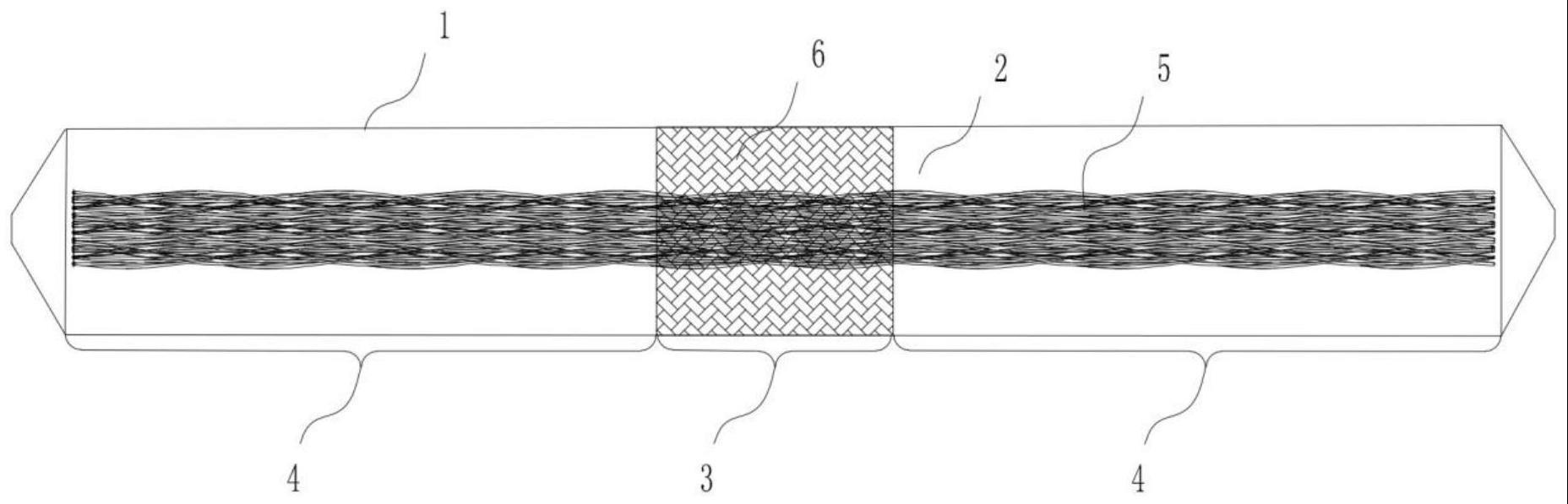

5、为了解决上述技术问题,本发明提供了一种复合式热管,包括管体和设置于管体管腔中的毛细结构和工作液,所述复合式热管的中间部分为加热区域,即蒸发段,两端为散热区域,即冷凝段,所述蒸发段复合式热管长度不大于冷凝段复合式热管长度的一半,所述毛细结构包括金属线束,所述金属线束沿管体延伸方向设置于管体的内壁上,金属线束的两端分别穿过复合式热管两端的冷凝段,所述金属线束包括多根金属线,所述金属线为变径结构,其中部细,两端粗。

6、作为本技术方案的进一步改进,所述毛细结构还包括金属网,所述金属网覆盖于蒸发段管体的内圆周面上,所述金属网的布设长度依据热源长度设定,所述金属网的长度方向两端超过所述热源长度方向的两端5~10mm。

7、作为本技术方案的进一步改进,所述金属线束设置于管体内壁的一侧,所述金属线束由多根金属线交织而成。

8、作为本技术方案的进一步改进,所述金属线束和金属网重合的部分焊接连接,所述金属线束设置于金属网围成的空腔内壁。

9、作为本技术方案的进一步改进,所述复合式热管的厚度小于2.0mm,所述金属网的厚度为0.08~0.20mm。

10、作为本技术方案的进一步改进,所述管体、金属线和金属网皆为铜。

11、本发明还提供了一种制备上述复合式热管的加工方法,其包括下述步骤:

12、s1,取一中空金属管,对其一端进行缩口,缩口完成后进行清洗;

13、s2,根据复合式热管的长度和其所要散热的热源长度,制取相应长度的金属线束和金属网,并将金属网使用电阻焊固定在金属线束中部,对应复合式热管加热区域的位置;

14、s3,使用d字型不锈钢棒,将不锈钢棒的一端设置成锥形结构并在顶端开槽,将金属线束一端卡在不锈钢棒顶端的槽中,并将金属线束沿不锈钢棒上平面平铺;

15、s4,金属网卷圆后将不锈钢棒,连带金属线束和金属网穿入s1中的金属管内;

16、s5,将s4处理后的金属管进行高温烧结,烧结后取出不锈钢棒,金属线束和金属网会附着在金属管内壁形成毛细结构,打标记;

17、s6,将s5处理后的金属管进行缩尾、焊尾、退火、注水、一次除气、二次除气、焊头、弯管、打扁、老化、测试,既得。

18、作为上述复合式热管加工方法的进一步细化,所述不锈钢棒的外径等于金属管内径减去2倍金属网厚度再减去0.1到0.2mm。

19、作为上述复合式热管加工方法的进一步细化,所述不锈钢棒d字部分的高度等于不锈钢棒的外径减去金属线束的厚度再减去0.1mm。

20、(三)有益效果

21、本发明的上述技术方案具有如下优点:

22、本发明提供的复合式热管尤其适用于双风扇结构的笔记本上,热管的中间部分为加热区域,两端为散热区,这样可以使用一支热管,取代两支热管,降低成本。本发明可以使热管的壁厚更薄,不需要使毛细结构布满热管的整个内壁,节约材料,减轻重量,而且导热液体在导热管内具有更好的毛细作用,可以克服重力作用在导热管内循环,具有很好的导热性能。本发明中金属网与管体内壁烧结贴合后具有较好的储液、抗重力、强毛细力效果,金属线束与管体内壁烧结贴合后具有较好的线性传液量、传液速度、强毛细力效果。

23、中部细、两端粗的金属线形成的毛细结构更能兼顾蒸发段的高毛细需求,以及冷凝段的高回水需求,使复合式热管的蒸发段与冷凝段之间形成一定的压差,尤其是对于本发明提出的此种中间蒸发,两端散热的热管结构更为重要,使其具有较好的等温性和导热性能。

24、本发明提供的复合式热管加工方法,可在热管中间铺网,工艺简单可靠,成本不高,简单易操作,可大规模实现,有利于本发明提出的复合式热管的量产和推广,具有极大的经济价值和市场前景。本发明的加工方法相对目前的加工方式,只需要将铜网使用电阻焊焊接在铜线上,其他工艺一样,工艺简单易操作。

25、除了上述所描述的本发明解决的技术问题、构成的技术方案的技术特征以及有这些技术方案的技术特征所带来的优点之外,本发明的其他技术特征及这些技术特征带来的优点,将结合附图作出进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!