一种锂电池复合闸钵及其成型方法与流程

本发明涉及耐火窑具,具体涉及一种锂电池复合闸钵及其成型方法。

背景技术:

1、匣钵,是用耐火泥材料制成的圆钵,通常是经过高温焙烧而成。由于闸钵既需要良好的抗侵蚀性,又需要良好的抗热震性,然而其原材料往往只能满足其一,因此,复合闸钵应运而生。

2、目前常见的复合闸钵均分为内层和外层,内层具有良好的抗侵蚀性,外层具有良好的抗热震性。比如cn202010429550.0提供的一种复合匣钵的成型方法,该技术方案先将抗侵蚀层预成型,然后抓取放置到闸钵成型模具中,二次压制成型。然而,这种闸钵却存在以下缺陷:1.适用于平板状底保护型和匣钵状壁保护型的抗侵蚀层,无论哪种,都仅仅能将外层抗热震层内侧局部包裹,在抗侵蚀层没有覆盖到的部位无法达到抗侵蚀效果;2.抗侵蚀层预成型时,若为闸钵状壁保护型,由于其抗热震性能差,尤其的弯折部分处容易出现裂纹等,而抗侵蚀层较薄,因此极易导致锂电池与抗热震层接触;3.抗热震层的厚度全由上下压头控制,也容易出现厚薄不均的问题,在最后烧制时就容易开裂。

3、因此,这类的复合闸钵成型方法虽然简单,但是也存在品质不可控的情况。

技术实现思路

1、本发明的目的在于提供一种锂电池复合闸钵及其成型方法,该复合闸钵间距抗侵蚀性和抗热震性,性能更稳定,使用寿命更长,且其成型方法简单易操作。

2、本发明的实施例是这样实现的:

3、一种锂电池复合闸钵,包括外层钵体和内层钵体,

4、所述外层钵体包括以下组分:堇青石、尖晶石、复合尖晶石莫来石、含锂材料、高岭土、铝粉、黄糊精;

5、所述内层钵体包括以下组分:石墨粉、变性石墨、碱化硝酸铈溶液、磷酸二氢铵溶液、硼酚醛树脂。

6、作为一种优选方案:

7、所述外层钵体包括以下重量份数的组分:堇青石30-40份、尖晶石5-10份、复合尖晶石莫来石20-30份、含锂材料2-4份、高岭土4-7份、铝粉10-15份、黄糊精1-3份;

8、所述内层钵体包括以下重量份数的组分:石墨粉10-20份、变性石墨2-5份、质量分数为5%-8%碱化硝酸铈溶液50-100份、质量分数为2%-5%的磷酸二氢铵溶液50-100份、硼酚醛树脂8-12份。

9、作为一种优选方案,所述含锂材料为lialsio4,镍钴锰酸锂和锂辉石中的任意一种。

10、作为一种优选方案,所述外层钵体的制作方法包括以下步骤:

11、步骤a:取镁粉15-20份、铝粉60-80份、高岭土14-16份、活性氧化铝3-5份,混合均匀后再1900℃-2200℃条件下加热熔融10-15分钟,降温冷却,粉碎成颗粒,即得到复合尖晶石莫来石;

12、步骤b:将复合尖晶石莫来石与含锂材料在研磨搅拌均匀,陈腐24小时以上;再将除黄糊精外的组分混合后进行研磨搅拌,搅拌均匀后加入黄糊精、水、陈腐后的复合尖晶石莫来石,得到初混料;

13、步骤c:将初混料密封陈腐,并利用超声装置进行超声波震荡,使之充分混合均匀,得到混好的原料;

14、步骤d:将混好的原料置于成型机上成型。

15、作为一种优选方案,所述所述内层钵体的制作方法包括以下步骤:

16、步骤a:将石墨在氨气中煅烧,得到变性石墨;

17、步骤b:在质量分数为5%-8%硝酸铈溶液中通入氨气,得到碱化硝酸铈溶液;

18、步骤c:将石墨粉10-20份、5%-8%碱化硝酸铈溶液50-100份、质量分数为2%-5%的磷酸二氢铵溶液50-100份搅拌均匀,调整ph呈碱性,得到碱性混合液;

19、步骤d:将混合液冷却过滤,过滤渣洗涤干燥粉碎,得到复合粉末;将复合粉末与石墨粉、变性石墨、硼酚醛树脂混合,造粒,得到混合颗粒;

20、步骤e:将混合颗粒置于成型机上,与外层钵体一起模压成型。

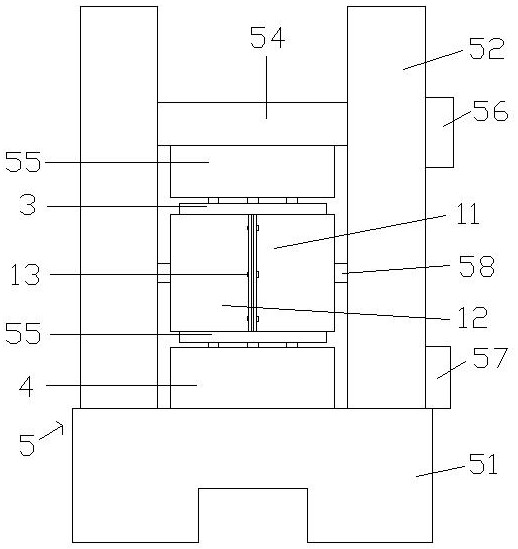

21、作为一种优选方案,所述成型机包括:

22、外筒体,所述外筒体内壁光滑,且外筒体上均匀设有若干通气孔;

23、模具,所述模具包括固定模、活动模、圆台、圆柱体和定位柱;所述固定模和活动模均与闸钵形状一致,所述固定模内中部设有定位凹槽,所述圆台的大直径端置于定位凹槽内;所述圆台和圆柱体上方均设有弧形凹槽,所述定位柱下方设有与两个弧形凹槽均相匹配的弧形定位凸起;

24、下压头,所述下压头设置在外筒体内且可在外筒体内往复运动,所述下压头上方形状与所述固定模相匹配,且使用时固定模置于下压头上方;

25、上压头,所述上压头套设在所述定位柱上,且上压头位于在外筒体上方并可在外筒体内往复运动,所述活动模套设在所述定位柱上并位于上压头下方,以限制物料移动。

26、作为一种优选方案,所述定位柱的直径小于圆台和圆柱体的最小直径。

27、作为一种优选方案,所述圆台的厚度与外层钵体厚度一致,所述圆柱体圆柱体的厚度与内层钵体厚度一致;且外层钵体厚度大于内层钵体厚度。

28、作为一种优选方案,所述圆台和圆柱体均为多孔透气结构。

29、上述锂电池复合闸钵的成型方法,包括以下步骤:

30、步骤一:安装好成型机,将下压头置于外筒体内并连接好电机;将固定模置于下压头上方,将圆台大直径端置于固定模,再将定位柱下端抵在圆台上方;然后依次将活动模、上压头套在定位柱外,上压头连好电机;

31、步骤二:将步骤c得到的混好的原料均匀铺洒在固定模内,并顺着固定模的形状进行手动初步压平,铺洒的厚度为外层钵体设定厚度的1.2-1.7倍;

32、步骤三:将活动模下压,使其与固定模之间间距一致;上压头下压进入外筒体内,启动上压头的电机,带动上压头低频率反复压模成型,至活动模抵至圆台上方,外层钵体模压完成;

33、步骤四:将上压头、活动模和定位柱均上移,再将圆柱体置于圆台上方,再下移定位柱使之与圆柱体相抵;

34、步骤五:将步骤d得到的混合颗粒均匀铺洒在固定模内,并顺着固定模的形状进行手动初步压平,铺洒的厚度为内层钵体设定厚度的1.2-1.7倍;

35、步骤六:将活动模下压,使其与固定模之间间距一致;上压头下压进入外筒体内,启动上压头的电机,带动上压头低频率反复压模成型,至活动模抵至圆柱体上方,内层钵体模压完成;

36、步骤七:翻转外筒体,使上下压头位置颠倒;将下压头从外筒体内移出,再依次取出固定模、圆台和圆柱体;在原圆柱体所在的位置填入部分步骤d得到的混合颗粒,将圆台置于其上,再启动下压头的电机,将其压紧;再移出圆台,在原圆台所在的位置填入部分步骤c得到的混好的原料,启动下压头的电机,将其压紧,得到闸钵胚体;

37、步骤八:脱模、煅烧复合好的闸钵胚体,得到复合闸钵。

38、与现有技术相比,本发明的有益效果是:

39、1.本发明外层钵体以堇青石、复合尖晶石莫来石为主要原料,堇青石热震性好,可确保外层钵体具有优秀的抗热震能力;而尖晶石的使用,也提升外层钵体的抗侵蚀性,同时,严格控制其用量,可一定程度上避免冲压、煅烧、长期使用等造成的细纹或破损等情况;因此,外层钵体即实现优良的热震性和较好的抗侵蚀性。

40、2.本发明外层钵体还创新的添加了含锂材料和复合尖晶石莫来石,复合尖晶石莫来石制备是采用镁粉、铝粉、高岭土、活性氧化铝混合,再以高温加热熔融、迅速冷却破碎制成,其迅速冷却可保持二者高温结合形成的微晶结构,微晶结构结构稳定,其抗侵蚀性明显高于莫来石,而热震性明显高于尖晶石;用复合尖晶石莫来石一来可以集两家之长,在外层钵体本身良好的热震性基础上,大大提高抗侵蚀能力;二来,微晶结构这一特殊结构,其稳定性强,晶体之间存在间隙,又与锂材料充分研磨搅拌、陈腐,锂离子存于微晶结构之间,一直处于饱和状态,即使内层有损,也不会损坏锂离子电池,降低其品质;三来,微晶结构密度大,又对锂离子有吸附作用,锂溢出缓慢,不易与堇青石接触反应,因此又可以避免对堇青石的侵蚀,如此即可延长外层钵体的使用寿命。如此,锂材料和复合尖晶石莫来石的添加,可以大大提高外层钵体的抗侵蚀性,又不影响其热震性,同时还可有效避免损坏锂离子电池。

41、3.本发明内层采用石墨作为主要原材料,石墨碳含量高、灰分小和抗折抗压强度高、耐侵蚀、成本低,然而其密度和强度、韧性是需要解决的问题,并且,如何跟外层钵体进行紧密粘结也是巨大考验;本发明创新的引入了氮和硼,一方面氮的孤对电子和硼的空穴之间会形成作用力,提高钵体的抗折强度,而作用力的影响又能使之能够更好的变形,以适应钵体的形状、抗变形,使内层钵体能够对外层钵体内部更全方位的覆盖;硼类粘结剂既可以起到很好的粘结效果,又能够碳化填充石墨空隙,提高其密度;因此,引入二者完全实现的1+1>2的效果。

42、4.本发明变性石墨即将石墨在氨气中煅烧,将其氮化改性,氮掺杂石墨中氮的质量分数为0.3%~1%,氮原子具有孤对电子,可与硼酚醛树脂之间形成一定作用力,从而提高钵体的抗折强度,也即可适应于钵体这种结构,便于将外层钵体内部全部覆满内层钵体;同时,硼酚醛树脂还可与石墨和改性石墨之间的碳形成碳硼化合物,如此不仅可以填充碳间隙,提高密度和强度,碳硼化合物本身硬度还高,可进一步提升钵体强度。

43、5.本发明内层钵体中,硼酚醛树脂还充当有机粘结剂的作用,硼酚醛树脂部分碳化,填补空隙,而与外层玻璃接触的游离的部分则会在烧结过程中,与外层钵体中的堇青石、高岭土、活性氧化铝、滑石粉等发生反应,生成高强度棚板,不仅能使内外层能够紧密复合,复合部位性能十分优良。

44、6.本发明石墨粉需通过碱化硝酸铈和磷酸二氢铵处理,一方面硝基有助于硼酚醛树脂高温发生脱氢缩聚反应,有助于树脂碳化石墨化;另一方面,硝酸铈高温脱水附着在石墨表面,可以填充石墨空隙,提高密度,减少气孔,防止高温排气变形开裂等,提高抗热震性和使用寿命;并且,石墨表面有附着物,导致其表面粗糙,可以增加石墨颗粒的空间位阻,增加钵体强度。

45、7.本发明创新提出了一种供闸钵一次成型的成型机,该成型机结构简单,设计合理,操作方便,相较于现有技术中,内外层分别模压再复合、内层只能覆盖外层底部这类装置而言,具有十分明显的优势。

46、8.本发明成型机上下压头均在外筒体内,可确保在模压时二者之间的相对位置稳定,不会发生倾斜等情况,导致钵体厚薄不均;而外筒体一方面起到对上下压头的限位导向作用,另一方面则是其上设置很多通气孔,因为模压均为湿压,难免会有水、气压出,若不排出,则容易导致钵体有间隙,降低其强度,设置通气孔可一定程度上减少这种情况。

47、9.本发明成型机上下压头结构分别与预设的闸钵内外结构相匹配,确保压膜过程中不会出现明显的厚薄不均的问题;由于是双层模压,钵体又是碗形,因此,本发明将外层钵体设置为等厚,即上压头下方与外层钵体内侧完全匹配,而下压头上方则与外层钵体外侧完全匹配;而在外层钵体不同的壁周上则难免出现厚薄不均的问题,但是由于钵体为碗形,钵壁倾斜,且由于钵体本身厚度较小,并且壁上相对而言更不易损坏,因此该问题可忽略不计,不影响整个闸钵的性能。

48、10.本发明设置了固定模、和圆台、圆柱体,其固定模安置在下压头上,可方便成型后的闸钵的取出;同时,固定模设置定位凹槽,可定位圆台,圆台露出固定模的高度即为设定好的外层钵体厚度,当上压头下压至无法压下的情况,即上压头压到了圆台,此时,可根据外层钵体情况判断是否需要加料再压;同理,圆柱体的高度为内层钵体的设定厚度;圆台和圆柱体的设置可以方便判定内外层厚度是否满足需求。此外,圆台和圆柱体还设置为多孔结构,由于是湿压,在不断高压挤压下,水、气都需要排出,不然就会加大钵体中的空隙,降低其强度,因此外筒体、圆台和圆柱体均为多孔结构,实现钵体材料挤压过程朝环形边缘和中部的双向排水排气,降低孔隙率,也减少钵体水份,降低煅烧压力。

49、11.本发明设置了活动模,活动模套在定位柱外,并放置在铺设好的材料上,上压头下压时不会直接压到材料上,放置压头带走、带偏材料,损伤压头,压膜不均;同时,活动模还可以起到分散压力的作用,尽可能的使材料受力均匀,提升模压效果。

50、12.本发明设置了定位柱,定位柱可辅助上压头,为其导向,也可以为活动模定位;其压紧圆台或圆柱体时,也可为其定位;同时,定位柱上可设置刻度线,如此,可通过上压头每次压下到最底部时刻度线的刻度,来判断是否压到位;此外,在正向模压完成之后,外筒体翻转后,可通过定位柱将圆台和圆柱体顶出钵体。

51、13.本发明在正向模压完成后,还需翻转外筒体,上往下压之后,再进行一次下往上压,一方面是将圆台、圆柱体所在位置的材料填充满;另一方面则是进行反向模压,尽可能的使之压膜更均匀,提升模闸钵质量。

- 还没有人留言评论。精彩留言会获得点赞!