料流可控隔腔鼓风式电炉装置及冶炼方法与流程

本发明属于冶金,特别是涉及一种料流可控隔腔鼓风式电炉装置及冶炼方法。

背景技术:

1、低碳背景下钢铁业发展面临巨大减碳压力,此外,资源条件的限制也对钢铁节能减排提出了更高的挑战。目前钢铁业避开高炉的典型减碳技术路径是:氢基(或气基)竖炉-还原铁-电炉炼钢工艺。但该工艺受全球精铁矿资源量及铁矿品位约束,竖炉生产出的还原铁一般铁素含量只有80%左右,这给后续电炉炼钢工艺带来了极大的挑战,电耗急剧上升,该类还原铁熔炼的理论电耗高达约700kwh/t(考虑炉子热效率),甚至更高,如何低成本、绿色低碳熔炼低品质直接还原铁成为一个重大挑战。

2、低品质直接还原铁要实现低成本、低碳熔炼,降低电耗是首选方向。

3、1)燃料热能转换成电能,目前国内平均效率约在40%左右,考虑电能传输损耗后(90%)、电炉热传递效率(一般50%-70%),通过燃料热值-电能-金属热量能量传递路径,金属热量/燃料热值*100%=21.6%,也就是说,电炉流程通过电流传递的总能量效率在21.6%左右。

4、该数据也表明,一种炉子,如果化学能转换成金属热效率大于30%,电能由化学能替换的部分,就具有节能效果。

5、2)考虑到国内电能主要由煤电发电,电炉熔炼脉石含量较高的低品质直接还原铁除电耗高外,还带来了流程的碳排放增高。如果以绿色能源(如天然气,ch4、h2)作为化学能源,能源类型及效率提升会大大减少炼钢环节的碳排放(如在天然气丰富的中东地区)。

6、3)目前全球竖井废钢预热型电炉,物料加料或采用竖井堆料形式,其优点是热效率高,但缺点是熔池无法溶清,始终存在固液交界面,用于对直环铁比例较高的熔分冶炼时,金属液温度不均匀,出渣时容易导致金属料的损耗,降低金属收得率。

7、或集中批次加料式,在熔池中形成物料的爆发式堆积加料,对炉内熔池、电网、除尘、电极、噪音等成冲击,造成一个不连续的稳定冶炼环境,增加操作的难度和设备故障。

8、如果能够根据物料特性在竖井加料中料流可控,冶炼条件、生产环境、电磁辐射、噪音辐射会大幅度改善。

技术实现思路

1、鉴于以上所述现有技术的不足,本发明的目的在于提供一种料流可控隔腔鼓风式电炉装置,在熔炼过程中,用部分热风化学能替代电能,减少电的消耗,降低冶炼成本,同时实现料流的控制。

2、为实现上述目的及其他相关目的,本发明技术方案如下:

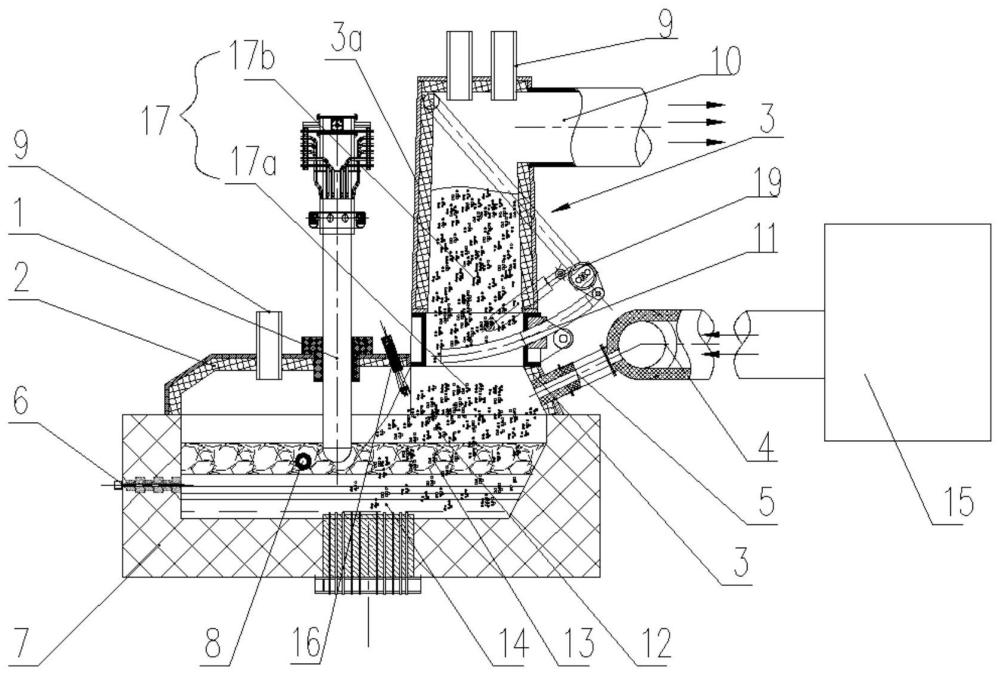

3、一种料流可控隔腔鼓风式电炉装置,包括:

4、下炉体,所述下炉体具有熔分池,所述下炉体上设置有出渣口和金属液出口;

5、上炉体,安装在下炉体上,所述上炉体包括至少一个预热室,所述上炉体设置有从预热室内纵向延伸至熔分池的堆料空间,物料能够从堆料空间下行至熔分池;

6、炉盖,设置在下炉体或上炉体上,并与上炉体、下炉体共同围成冶炼预热空间;

7、电极组件,穿过炉盖后伸入下炉体中;

8、料流控制装置,包括挡料机构和用于驱动挡料机构放料的驱动机构,所述挡料机构设置在预热室下部,并将所述堆料空间分隔为上下两部分,挡料机构上方为上部空间,挡料机构至熔分池为下部空间,所述挡料机构具有透气间隙;

9、热风口,设置在所述上炉体的下部,用于向堆料空间送入热风;

10、出风口,设置在预热室的上部;

11、所述堆料空间同时作为电弧熔炼烟气和热风向上弥散至出风口的排出通道,且烟气和/或热风能够由下部空间上行穿过所述挡料机构后进入上部空间。

12、本发明一实施例中,所述预热室的数量为一个,或者预热室的数量为两个以上,每个预热室至少有一组料流控制装置。

13、本发明一实施例中,所述下炉体呈圆形,所述预热室沿下炉体周向间隔布置两个以上。

14、本发明一实施例中,所述下炉体呈长型,所述预热室沿下炉体长度方向布置有多个。

15、本发明一实施例中,所述炉盖和电极组件位于预热室的一侧;或者预热室为两个以上,所述炉盖和电极组件位于预热室之间。

16、本发明一实施例中,所述预热室或堆料空间的截面呈矩形。

17、本发明一实施例中,所述挡料机构呈梳齿结构,包括主支撑梁以及连接在主支撑梁上的多根平行且间隔设置的挡料臂,所述挡料臂之间的间隙形成所述透气间隙,所述挡料臂伸入堆料空间进行挡料。

18、本发明一实施例中,所述驱动机构包括第一驱动机构,所述挡料机构能够被第一驱动机构驱动以至少部分地伸入或者退出所述堆料空间,以控制料流;

19、和/或,所述驱动机构包括用于驱动挡料机构振动的第二驱动机构,通过所述第二驱动机构带动挡料机构振动加料,以控制料流。

20、本发明一实施例中,所述挡料机构的振动方向为横向或纵向。

21、本发明一实施例中,所述料流控制装置上设置有称量装置。

22、本发明一实施例中,所述热风口位于挡料机构上方或下方。

23、本发明一实施例中,所述料流可控隔腔鼓风式电炉装置还包括热风发生装置和热风环管,所述上炉体沿周向间隔布置有多个所述热风口,各个所述热风口均与热风环管连接,所述热风环管与热风发生装置连接。

24、本发明一实施例中,所述上炉体的下部沿周向间隔布置有多个用于向炉内喷吹的烧嘴;或者将热风口替换为烧嘴。

25、本发明一实施例中,每个所述预热室的炉顶设置有加料装置,所述出风口位于预热室上部的侧面或顶部,且所述出风口高于所述堆料空间的顶端。

26、本发明一实施例中,所述炉盖或者上炉体上设置有用于向被预热的物料喷吹碳粉的喷嘴。

27、本发明提出一种冶炼方法,采用所述的料流可控隔腔鼓风式电炉装置:

28、下炉体维持部分熔池;

29、挡料机构将上部空间和下部空间隔开,向预热室加入物料,物料从挡料机构向上堆积在预热室的上部空间中;

30、通过热风口向预热室鼓入高温热风,至少预热挡料机构上方的物料;

31、在下炉体中,电弧和热风共同将挡料机构下方的物料加热、熔化,物料熔化后形成的金属液体沉于下炉体底部,渣液层浮于金属液之上;

32、根据冶炼程度,驱动挡料机构连续或间断放料,使物料下行落入下部空间和下炉体中;

33、烟气以及热风通过物料间的间隙向上弥散,对堆料空间内的物料预热,并在换热后从出风口排出;

34、当液位达到设定位置,渣液从出渣口排出,金属液从下炉体的金属液出口排出。

35、本发明一实施例中,通过控制挡料机构伸入或退出所述预热室的伸入度的运动方式进行料流量控制;

36、或者,通过驱动挡料机构振动的方式进行放料,物料通过挡料机构的透气间隙落下;

37、或者,通过驱动挡料机构伸入或退出所述预热室的方式结合驱动挡料机构振动的方式,进行料流量控制。

38、本发明提出一种采用所述料流可控隔腔鼓风式电炉装置的冶炼方法:所述预热室为两个以上,各个所述预热室向下炉体进行交替定点给料,且在给料过程中通过挡料机构控制料流。

39、如上所述,本发明的有益效果在于:挡料机构将堆料空间分隔为上下两部分,冶炼时,从热风口喷入高温热风,加热从热风口到堆料顶端区域内的物料,电极组件在熔分池内电弧熔炼,随着堆积在挡料机构下方及周边的物料逐渐熔化,达到一定液位高度后完成渣液的明确分离,而挡料机构上方堆料空间内的物料被挡料机构挡住,热风/烟气穿透挡料机构的间隙预热上部物料,可根据挡料机构下方物料的熔化情况而进行放料。

40、热风从预热室下部穿透物料弥散向上,物料下行充分换热;由于堆料空间也部分或者全部作为烟气的排出通道,使得冶炼烟气、热风在向上排出的过程中也与物料换热,物料-热气流的逆向运动热传导,提高热利用效率。

41、在物料熔炼过程中,用部分热风化学能替代电能,减少电的消耗,从而实现减排和提高经济效益。挡料机构将上部空间物料托住并预热,并在排渣时减少渣液带走原料或金属元素,提高金属收得率,提高经济效益并减排。

- 还没有人留言评论。精彩留言会获得点赞!