热化学储热系统的制作方法

本技术涉及一种热化学储热系统。

背景技术:

1、随着电气化、自动化的发展,用户的用电需求逐年增加。由于可再生能源比例不断增长,电网峰谷负荷差现象也日趋严重。为了提高电网稳定性,保持电力系统平衡,在电网运行时有必要采取相应的调峰措施。常规的调峰方法包括火电机组调峰、抽水储能、压缩空气储能、固体储热和电池储能等。

2、纯水体蓄热有着成本低,技术难度小的优势,但同时存在着占地空间巨大,地理位置较为苛刻的劣势。同时,纯水体蓄热存在温位低,热用户单一的不足。大规模应用时,只能用来供暖或供冷。小规模使用时,可用于火电调峰,但由于储热密度不大,调峰能力相当有限。

3、纯气固热化学储能也存在一定的弊端。以cao/ca(oh)2热化学储能体系为例,在能量储存阶段,会产生大量的高温水蒸汽,这些高温水蒸汽携带的热量占整个储能体系的近40%,而且高温水蒸汽的热能是很难直接存储的,只能考虑消纳和间接存储。而需要储能的时段,恰恰是电能过剩,能量不易消纳的时段。间接储存难度较大,直接舍弃更是会大大降低系统储热效率。

技术实现思路

1、本实用新型所要解决的技术问题是为了克服现有技术中系统储热效率较低、无法长时间储能、能量转用效率较低的缺陷,而提供了热化学储热系统。本实用新型的系统具有较高的储热效率,并且实现长时间储能,所提供的热量容易被消纳。

2、本实用新型通过下述技术方案来解决上述技术问题:

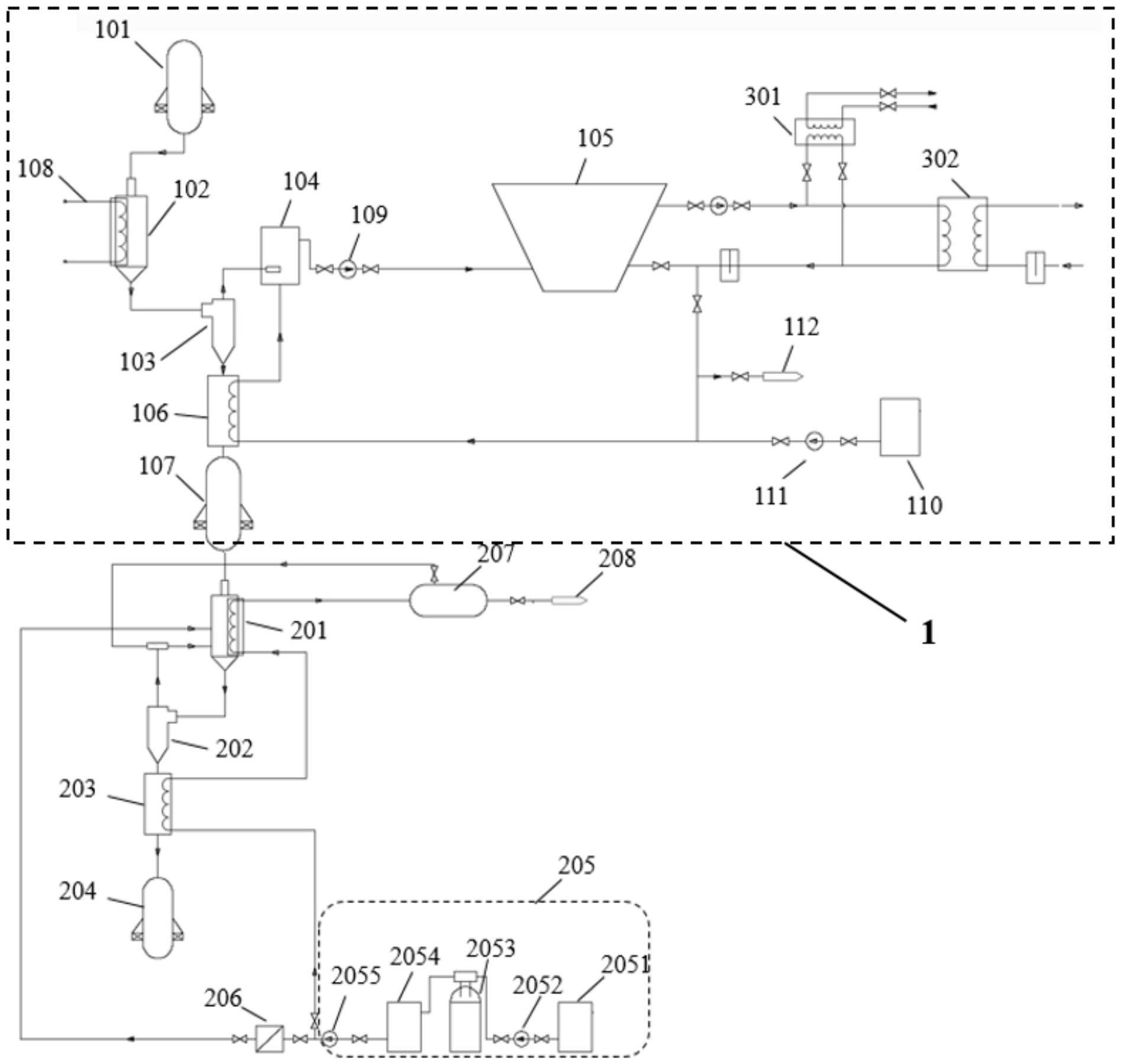

3、本实用新型提供了一种热化学储热系统,其包括第一氢氧化物料仓、分解反应器、第一气固分离器、第一固液换热器、氧化物料仓、加热水箱、蓄热水箱和补水管道;

4、所述第一氢氧化物料仓与所述分解反应器连接,所述第一氢氧化物料仓用于提供氢氧化钙、氢氧化镁或氢氧化亚铁,所述分解反应器用于氢氧化钙、氢氧化镁或氢氧化亚铁分解为氧化物和水的反应;

5、所述第一气固分离器的进料口、所述第一气固分离器的固相出口分别与所述分解反应器的出料口、所述第一固液换热器连接,所述第一气固分离器的气相出口依次与所述加热水箱和所述蓄热水箱连接;

6、所述补水管道通过与所述第一固液换热器连接从而实现氧化物的间接换热;所述蓄热水箱的热水出口用于连通热量消费模块的热水输入管路,并通过所述热量消费模块的冷却水输出管路与所述第一固液换热器的补水管道连接,形成热水-冷水-热水的循环回路;

7、所述第一固液换热器的出水口与所述加热水箱连接,用于将所述第一固液换热器中的出水供应至所述加热水箱;所述第一固液换热器的出料口和所述氧化物料仓连接;

8、所述氧化物料仓用于储存氧化钙、氧化镁或氧化亚铁。

9、本实用新型中,较佳地,所述热量消费模块的换热管路和所述第一固液换热器的水蒸汽通道之间的管路上设有排液口;经过多次循环后,换热管路中的水质会恶化,需要排出,并补充新鲜水。

10、本实用新型中,所述热量消费模块为本领域常规设计,一般包括供暖系统和/或制冷系统的功率输入来源。

11、其中,所述制冷系统为本领域常规设计,一般包括溴化锂制冷机。

12、本实用新型中,较佳地,所述分解反应器包括加热器,用于为氢氧化钙、氢氧化镁或氢氧化亚铁提供分解反应的热量。

13、其中,所述加热器一般可与供电模块连接,所述供电模块包括风电模块、光电模块和发电模块中的一种或多种。在谷电时段,通过所述分解反应器中氢氧化物的分解反应,将电能/热能进行储存;在峰电时段,把这部分储存的热量释放出来,供给用户。

14、本实用新型中,较佳地,所述加热水箱与所述蓄热水箱之间的管路上设有增压泵。

15、本实用新型中,较佳地,所述加热水箱的进料口设有蒸汽喷射器,用于将自所述第一气固分离器的水蒸汽引入所述加热水箱中。

16、本实用新型中,较佳地,所述热化学储热系统还包括补水箱和补水泵,所述补水管道在与所述第一固液换热器连接之前,还通过所述补水泵与所述补水箱连接。

17、本实用新型中,所述热化学储热系统可与热化学放热系统连接,用于将储存于所述热化学储热系统的热量释放出来。

18、其中,较佳地,所述热化学放热系统包括合成反应器、第二气固分离器、第二固液换热器、第二氢氧化物料仓和冷却水管道;所述氧化物料仓与所述合成反应器的固相进料口连接;所述合成反应器还设有进水管道,用于提供合成反应所需的原料;所述合成反应器用于自所述氧化物料仓的氧化物与水的合成反应;所述合成反应器的出料口与所述第二气固分离器的进料口连接,所述第二气固分离器的水蒸汽出口与所述合成反应器连接,作为合成反应的补充原料;所述第二气固分离器的固相出口依次与所述第二固液换热器和第二氢氧化物料仓连接;所述冷却水管道依次与所述第二固液换热器、所述合成反应器连接,分别实现氢氧化物、合成反应过程的换热。

19、其中,较佳地,所述进水管道上设有电加热蒸汽发生器。

20、其中,较佳地,所述热化学放热系统还包括补水系统,所述补水系统与所述合成反应器的气相入口连接。

21、其中,较佳地,所述补水系统包括依次连接的生水箱、增压水泵、全自动软水器、软水箱和第二补水泵。

22、其中,较佳地,所述补水系统依次与所述电加热蒸汽发生器、所述合成反应器的气相入口连接。

23、其中,较佳地,所述热化学放热系统还包括分气缸,所述冷却水管道在与所述合成反应器连接之后,还与所述分气缸的入口端连接,所述分气缸的出口端与所述合成反应器连接,用于将经合成反应过程换热后的水蒸汽作为合成反应的补充原料。

24、其中,较佳地,所述分气缸的出口端设有蒸汽引射器。

25、其中,所述热化学放热系统可通过所述分气缸与后端的蒸汽用户连接。

26、其中,所述第二固液换热器可为内置或外挂的间壁式换热器。

27、其中,所述第二氢氧化物料仓与所述第一氢氧化物串联连接。

28、其中,所述第一氢氧化物料仓和所述第二氢氧化物料仓为同一个氢氧化物料仓。

29、其中,所述第二氢氧化物料仓直接与所述分解反应器连接。

30、本实用新型中,在不考虑系统散热损失的情况下,系统吸收的热量,可以分为三部分:高温氧化钙储存的热量(主要是显热)、高温水蒸汽储存的热量(主要是气化相变潜热)、储存的化学能(氢氧化钙分解过程中化学键断裂吸收的热量);其中氧化钙储存热量和化学能都是可以长期储存的,而高温水蒸汽含有的这部分热量是很难直接存储的(因为水蒸汽是气态,体积太大,压缩储存也并不能减多少体积)。

31、本实用新型中,采用所述热化学储热系统进行热化学储放热的方法包括如下阶段:

32、储能阶段:将所述分解反应器中的氢氧化物加热至510~610℃,生成氧化物和水蒸汽,经所述第一气固分离器的气固分离后,对所述氧化物进行换热并收集,将所述水蒸汽收集于所述蓄热水箱中;

33、释能阶段:向所述合成反应器中加入氧化物和水蒸汽,生成氢氧化物,经所述第二气固分离器的气固分离后,对所述氢氧化物进行换热并收集,将未参与反应的水蒸汽回流至所述合成反应器中;

34、当所述氢氧化物为氢氧化钙时,所述氧化物为氧化钙;

35、当所述氢氧化物为氢氧化镁时,所述氧化物为氧化镁;

36、当所述氢氧化物为氢氧化亚铁时,所述氧化物为氧化亚铁。

37、其中,较佳地,通过将高温水蒸汽直接通入蓄热水箱的水体,使得热量和物料能同时被存储了下来,避免对这股高温水蒸汽的热能采用额外的间接存储;也解决了储能阶段,产生的高温水蒸汽难消纳的问题。

38、其中,较佳地,在所述储能阶段中,所述分解反应器的压力为0.08~0.3mpag。

39、一优选的实施方式中,当所述分解反应器的压力为常压时,所述分解反应器的温度为510℃。

40、一优选的实施方式中,当所述分解反应器的压力为0.3mpag时,所述分解反应器的温度为610℃。

41、其中,随着分解反应器的压力升高,分解反应温度也会随之升高。液态水很容易被加压,但水蒸汽就很难增压,增压成本极高。分解反应器带有一定压力,分解反应进行时产生的水蒸汽也就会具有相应的压力,可被直接利用。

42、其中,较佳地,在所述储能阶段中,进入所述第一固液换热器的氧化物的温度为610℃。

43、其中,较佳地,在所述储能阶段中,经过所述换热后的氧化物的温度为25℃。

44、其中,较佳地,在所述储能阶段中,所述蓄热水箱的水体温度为98℃。

45、其中,较佳地,在所述释能阶段中,所述合成反应器中的水蒸汽的温度为180℃。

46、其中,较佳地,在所述释能阶段中,所述合成反应器中生成的氢氧化物的温度为400-500℃。

47、其中,较佳地,在所述释能阶段中,所述合成反应器中的水蒸汽包括经电加热蒸汽发生器的补水系统的水蒸汽和/或分气缸的回流水蒸汽。

48、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

49、本实用新型的积极进步效果在于:

50、1、本技术的热化学储热系统能够长时间储存热量,完全可以满足跨季节储能需求,可用于火电调峰等场合。

51、2、本技术的热化学储热系统可降低以水为储热介质的体积,相较于现有技术,本技术系统的用水量可减少40%-60%,并能产生高品位热。

52、3、采用了本技术的储热系统,仅有部分能量通过传热散失,储能过程中90%以上的能量能被储存下来或利用。

- 还没有人留言评论。精彩留言会获得点赞!