冶金耦合发电的燃烧器的制作方法

本发明涉及节能,具体涉及一种同时具备冶金及发电功能的燃烧器。

背景技术:

1、我国火电行业和非电行业煤炭消耗量分别占总消耗量的52.8%和47.2%,当前,绝大多数火电厂采用燃煤锅炉存在一定的煤炭燃烧不充分,热功转化效率低、煤炭燃烧过程中产生的可燃气体浪费等问题,同时,现有冶金等非电行业由于受传统生产工艺设计理念束缚,存在大量难以充分利用的低品质热(200℃-400℃)以及煤炭不充分燃烧等问题,导致煤炭能量利用效率相对低下问题。现有技术中,清洁燃烧耦合发电等革新技术,由于燃烧器结构问题,并没有从根本上解决上述问题。

技术实现思路

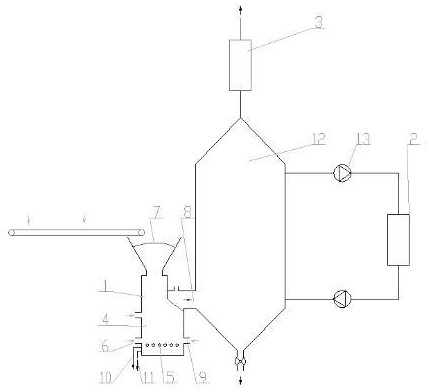

1、为了解决上述问题,本发明提供一种冶金耦合发电的燃烧器,包括冶金炉、发电机组、尾气处理系统,冶金炉包括炉体、炉排、侧进风口、混合料和上进风入口、高温气流出口、后进风入口、铁水出口、炉渣出口,炉排位于炉体内,将炉体分成上下两部分,下部为落灰区,炉渣出口位于落灰区,炉排上部为燃烧区,燃烧区上部为备燃区,炉排上部设有侧进风口、混合料和上进风入口、高温气流出口,在燃烧区后端设置后进风入口,侧进风口位于燃烧区的炉体上,混合料和上进风入口位于侧进风口的上部,炉排以下的区域不设置进风口,避免灰渣与冷空气接触,防止温度急剧下降而产生结焦现象,灰渣在灰斗内缓慢降温冷却,有效防止结焦,主进风为侧进风,从侧进风口进入燃烧区,空气参与燃烧后,由高温气流出口流出冶金炉,由于部分燃烧不充分的可燃气体,可以在燃烧区后端设置的后进风入口补充氧气等助燃气体,继续进行燃烧,提高燃烧效率,整个燃烧过程,气流不需要先穿过备燃区,燃烧区的送氧量不受料层高度的影响,整个燃烧过程均为充分燃烧,基本不产生co等有害气体,在备燃区中,新加入的燃料在热辐射与热传导的作用下温度缓慢升高,热解并缓慢释放出挥发分,在整个燃烧过程中备燃区处于负压状态,挥发分在负压的作用下进入燃烧区,在燃烧区域内发生热解、缩聚、氧化还原等反应,同时使得燃烧区域内oh自由基、ho2自由基的浓度增加,提高了燃烧区域内固定碳及co的反应速度,使燃烧更为充分,已经经过一定程度干馏的固体燃料在重力的作用下,由备燃区进入燃烧区域开始燃烧,在燃烧区底部,固定碳燃烬,炭灰通过炉排进入落灰区,从炉渣出口处排出,氧化还原后的铁水通过铁水出口流出。

2、高温气流出口排出的高温气体进入发电机组,发电机组由换热器、汽轮机组及发电机构成,高温气体经过换热器对水进行加热,产生高温高压水蒸气,汽轮机组在高温高压水蒸气推动下转动,带动发电机产生电能。

3、尾气处理系统包括尾气处理装置及风机,由于风机的抽风作用,能够使得高温气流出口位置形成负压,相应的高温气体在风力作用下,顺利到达发电机组处,而不通过混合料和上进风入口,防止了高炉煤气及焦油的产生,可实现煤炭能量的充分释放,有效减低大气污染物地排放,经过热交换后的高温气体经过发电机组后进入尾期处理系统处理后排放。

4、进一步的,炉排下方的落灰区设置灰斗,燃烧过程中,灰斗能够封闭炉渣出口,当灰斗装满炭灰时,能够通过灰斗将炭灰转移走。

5、进一步的,侧进风口上设置开合部件,能够控制侧进风口的开口大小,从而控制侧进风口的进风量。

6、进一步的,混合料和上进风入口上方设置有上盖。

7、进一步的,上盖上设置开合部件,能够控制上盖的开口大小,从而控制混合料和上进风入口的进风量。

8、进一步的,备燃区与燃烧区的分界面基本保持稳定,备燃区与燃烧区高度比值在1~2范围内。

9、进一步的,在燃烧区后端设置后进风入口,用于补充氧气,保证燃烧需氧量,提高燃烧效率,后进风风量约占总风量的0~50%。

10、进一步的,后进风入口上设置开合部件,能够控制后进风入口的开口大小,从而控制后进风入口的进风量。

11、混合料和上进风入口即能添加混合料也能够通入氧气或者空气等助燃气体,通过混合料及上进风入口通入助燃气体,调节备燃区温度场,使备燃区温度场保持相对稳定,并使得燃料热解并稳定释放出挥发分,混合料和上进风入口进风风量约占总风量的0~80%。

12、在侧进风口、后进风入口、混合料和上进风入口上均设置开合部件,从而控制个进风口的大小,经过试验,侧进风口进风量占 50%,后进风入口进风量占 30%,混合料和上进风入口进风量占 20%,燃烧效果最好。

13、一种利用该燃烧器进行冶金、发电的方法,向炉排加入燃料,并点燃燃料,启动风机;铁精粉造球后与原煤组成的混合料通过冶金炉的混合料和上进风入口进入冶金炉;通过侧进风口向冶金炉内通入助燃气体;铁精粉与原煤在冶金炉底部燃烧区域发生氧化还原反应;根据燃烧进度,持续通过混合料和上进风入口持续向炉体内加入燃料,保持填满备燃区;氧化还原后的铁水通过铁水出口流出,燃烧后的炉渣通过炉渣出口排出;燃烧区后端设置的后进风入口补充氧气,对部分燃烧不充分的可燃气体继续进行燃烧;燃烧后的高温烟气通过高温气流出口进入发电机组,经过换热器对水进行加热,产生高温高压水蒸气,汽轮机组在高温高压水蒸气推动下转动,带动发电机组产生电能;经过热交换后的高温气体经过发电机组后进入尾期处理系统处理后排放。

14、作为改进,在上述利用该燃烧器进行冶金、发电的方法中,用焦炭或者焦炭与原煤的混合物代替原煤,与铁精粉混合后通过冶金炉的混合料和上进风入口进入冶金炉。

15、作为改进,侧进风口进风量占 50%,后进风入口进风量占 30%,混合料和上进风入口进风量占 20%。

16、上述方法在冶金及发电过程中,为连续的过程,所以各步骤之间不存在操作的先后顺序。

17、现有技术的冶金炉一般有正烧炉和反烧炉两种型式,正烧炉从下部进风,上部出风,空气参与燃烧后,还需穿过整个料层,料层吸收高温烟气的热量发生热解,产生co等有害气体,炉排靠近进风口,灰渣与冷空气接触温度急剧下降,易产生结焦现象,堵塞炉排,引起燃烧不稳甚至熄火。

18、反烧炉从上部进风,下部出风,高温气流从下部排除并加以利用,空气需穿过整个料层和燃烧区,在燃烧区底部,易因氧气耗尽,使燃烧不充分,产生co等有害气体。

19、上述两种冶金炉均存在燃烧不充分,容易产生有害气体的现象,对环境污染较大,与上述现有技术相比,本发明中的冶金炉具有如下优点:燃烧充分,污染物排放量低,节煤效果显著;热量输出稳定,备燃区与燃烧区之间热辐射与热传导的热流密度相对稳定,所以单位时间内备燃区产生的挥发分的总量是相对稳定的,同时在重力的作用下,备燃区内的燃料会不断进入燃烧区,固定碳的燃烧速度基本保持不变,在通风条件不发生变化的情况下,热量输出稳定;热负荷调节简单方便,热负荷通过炉内通风量调节,热负荷调节简便,只需调节风门开度即可。

20、本发明采用新型的冶金炉进行冶炼,其炉内目标用热区的温度与氧化还原条件可通过控制助燃气的供给速度保持与现有炼铁高炉完全一致,因此,在不改变现有炼铁工艺情况下可保障正常生产。

21、与现有炼铁高炉相比,本发明具有以下优点:1、显著降低高炉料柱高度,传统高炉在柱料上层会形成大量高炉煤气(co、h2、ch4、vocs、n2),其在高温下收集存在爆炸及泄漏风险,为此,传统高炉一般采用很高柱料层(目标用热区/柱料层为1/10-1/5之间)吸收热量以降低高炉煤气的温度,而高炉煤气由于氮气含量高,利用价值很低,一般经催化燃烧处理后排空,造成能源极大浪费,由于本发明设置了高温气流出口,高温烟气通过高温气流出口进入了发电机组,冶金炉进料口处的柱料层仅发挥存储功能,其柱料层高度可大幅减低,从而可降低高炉生产成本;2、可实现免烧结炼铁:传统高炉由于具有很高柱料层,其在装料过程中容易造成原料的粉化,因此,铁精粉球需要进一步进行烧结后才能进行炼制,而这一过程会导致严重大气污染排放,如上所述,冶金炉柱料层高度可大幅降低,炉顶负压,进料方式柔和,且不存在高炉煤气泄漏风险,可实现与柱料层无缝隙连续进料,从而可极大减低铁精粉球在进料过程中的粉化率,为免烧结炼铁提供可能性;3、可实现原煤冶炼:原煤由于挥发组分高,其不完全燃烧容易形成焦油等问题,目前冶炼高炉基本依赖焦炭,而焦炭在生产过程中会造成严重大气污染和水污染问题,本发明由于可实现各种固体燃料清洁燃烧,可直接利用原煤进行冶炼,从而会极大降低冶炼成本,并显著降低大气污染排放;4、可实现余热充分利用,传统高炉所产生的高炉煤气温度一般在200-400℃,属于低品质热,难以充分利用,本发明中的冶金炉由于煤炭热解所产生的挥发性组分进一步燃烧释放热量,烟气温度可高达1000℃--1200℃,完全满足当今先进的超临界发电机组发电需求,从而可实现高炉余热的充分利用。

- 还没有人留言评论。精彩留言会获得点赞!