一种一体式双通道板式换热器的制作方法

本技术涉及冷热流体的热交换,尤其是涉及一种一体式双通道板式换热器。

背景技术:

1、紧凑高效微通道换热器具有高紧凑度、高换热效率的特点,近年来,微通道换热器常被应用于加氢站上的氢气换热场景。

2、以外供氢气加氢站为例,其运行流程大致为:通过高压长管拖车、管道、液氢槽罐车等方式将外部的氢气输送至加氢站后,在站内进行压缩、储存和加注。

3、一般来说,加氢系统分为35mpa和70mpa两个压力等级。以用35mpa压力供氢时,氢气压缩机和高压储氢瓶的工作压力均为45mpa;以70mpa压力供氢时,氢气压缩机和高压储氢瓶的工作为90mpa。在压缩机工作时,由于压缩热,出口温度往往能达到150℃以上,为防止超过高压储氢瓶的使用温度,需要在压缩机出口安装换热器,在加氢机工作时,氢气在加注至车载储氢瓶内后,由于压缩热与焦-汤效应叠加,导致氢气瓶内的温度急剧升高。而氢气瓶在使用的过程中内部温度不得超过85℃,温升极大地限制了氢气的加注速率,在加氢机安装换热器对氢气进行预冷,能有效提高氢气加注速率。

4、特别对于35mpa&70mpa双系统一体化加注系统,70mpa氢气在加注时,较35mpa氢气温升更剧烈,需要更大的预冷换热量,因此35mpa&70mpa双系统一体化加氢机的左右两侧换热需求量存在明显的差异化。

5、专利cn209623442u提供一种集成式双通道印刷电路板式氢气加注机预冷换热器,其芯体由用于冷却剂流通的冷却剂板片和用于氢气流通的介质板片交错叠加构成,可以巧妙的利用冷却剂对氢气进行冷却,冷却效果好。芯体全部由316l不锈钢焊接而成,具有较强的耐压性和氢气适应性。内部氢气两路流道可同时工作,且能长期工作于45mpa压力下,适用于加氢机预冷的工作要求,但该专利提供的换热器存在以下缺点1.两条氢气流道共用一个冷却剂流道,无法实现两侧换热量的差异化;2.该换热器工作压力为45mpa,无法适用于35mpa&70mpa双系统一体化加氢机的左右两侧不等压工况;3.整体尺寸较大,接口分布分散,无法集成在加氢机内部,不利于加氢机模块化设计。

技术实现思路

1、为了适配35mpa&70mpa双系统一体化加注系统,本技术提供一种一体式双通道板式换热器。

2、本技术提供的一种一体式双通道板式换热器,采用如下的技术方案:

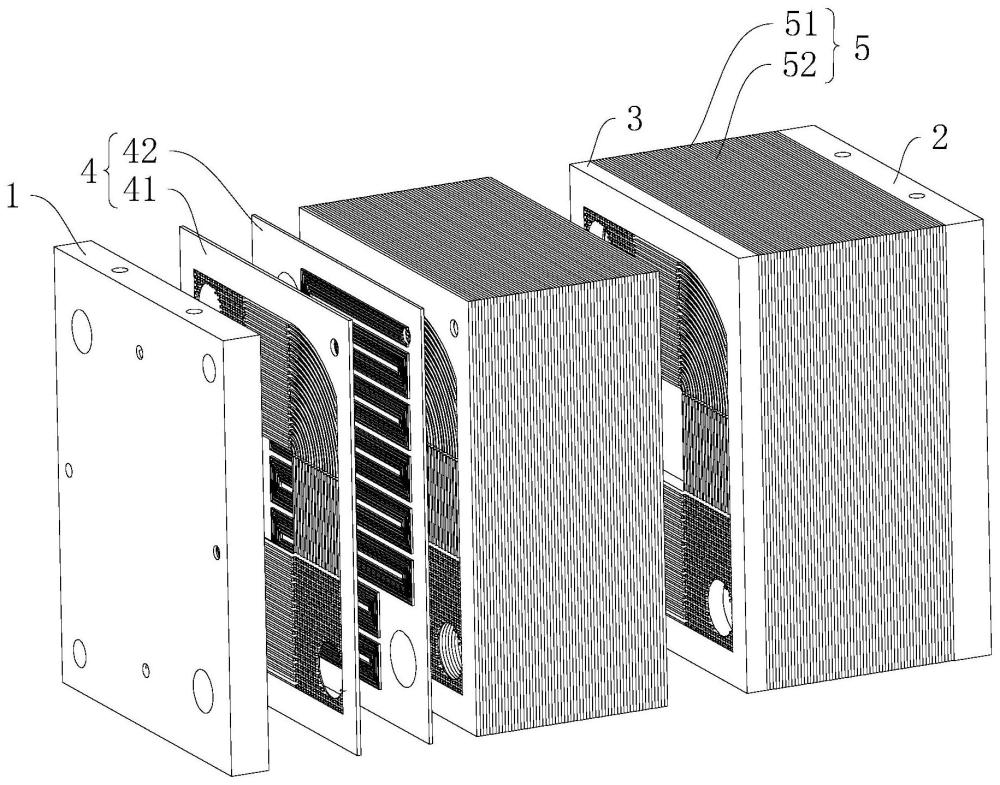

3、一种一体式双通道板式换热器,包括左端板、右端板、中间隔板,所述左端板与所述中间隔板之间设置有第一换热组件,所述右端板与所述中间隔板之间设置有第二换热组件。

4、通过采用上述技术方案,中间隔板将第一换热组件与第二换热组件分隔,可以通过调节流量、冷却剂种类、进口温度等参数来实现左右两侧换热需求量的差异化,从而适应35mpa&70mpa双系统一体化加氢机左右两侧等压或不等压工况,适配35mpa&70mpa双系统一体化加注系统,同时将两个系统集成设计,节省成本和空间。

5、优选的,所述第一换热组件包括堆叠设置的第一液体流场板和第一气体流场板,所述第一液体流场板与所述第一气体流场板均设置有多个。

6、通过采用上述技术方案,高压氢气通过第一气体流场板,冷却介质通过第一液体流场板,由于第一液体流场板和第一气体流场板堆叠设置,使得第一液体流场板与冷却介质对第一气体流场板换热降温,第一液体流场板与第一气体流场板对温度较高的氢气换热降温,实现了氢气的冷却降温。

7、优选的,所述第二换热组件包括堆叠设置的第二液体流场板和第二气体流场板,所述第二液体流场板与所述第二气体流场板均设置有多个。

8、通过采用上述技术方案,高压氢气通过第二气体流场板,冷却介质通过第二液体流场板,由于第二液体流场板和第二气体流场板堆叠设置,使得第二液体流场板与冷却介质对第二气体流场板换热降温,第二液体流场板与第二气体流场板对温度较高的氢气换热降温,实现了氢气的冷却降温。

9、优选的,所述第一液体流场板与所述第二液体流场板完全相同,所述第一气体流场板与所述第二气体流场板完全相同。

10、通过采用上述技术方案,第一液体流场板与第二液体流场板相同,第一气体流场板与第二气体流场板相同,便于控制变量,通过调节其他因素即可实现制冷效果的差异化,同时还有便于安装制造的效果。

11、优选的,所述第一液体流场板上开设有第一液体进口公共通道、第一液体出口公共通道、第一气体进口公共通道、第一气体出口公共通道,所述第一液体流场板上设置有第一进口分流区、第一液体流道区、第一出口合流区,所述第一液体进口公共通道设置在所述第一进口分流区内,所述第一液体出口公共通道设置在所述第一出口合流区内,所述第一液体流道区一端正对于所述第一进口分流区,所述第一液体流道区另一端正对于所述第一出口合流区,所述第一液体流道区设置有两个,且两个所述第一液体流道区在所述第一液体流场板上呈中心对称分布。

12、通过采用上述技术方案,液体由第一液体进口公共通道进入,经过第一进口分流区分流,均匀地进入两个第一液体流道区,并穿过第一液体流道区到达第一出口合流区,均匀汇合后进入第一液体出口公共通道。

13、优选的,所述第一气体流场板上开设有第二液体进口公共通道、第二液体出口公共通道、第二气体进口公共通道、第二气体出口公共通道,所述第一气体流场板上设置有气体流道区,所述气体流道区一端正对于所述第二气体进口公共通道,所述气体流道区另一端正对于所述第二气体出口公共通道。

14、通过采用上述技术方案,气体由第二气体进口公共通道进入并通入气体流道区中,气体在气体流道区中持续移动并进入第二气体出口公共通道区中。

15、优选的,所述气体流道区呈s形。

16、通过采用上述技术方案,通过s形设置的气体流道区,有效地增加了气体在第一气体流场板上的路程长度,能够充分地对气体进行换热。

17、优选的,所述中间隔板上开设有液体进口缓冲区和液体出口缓冲区,所述中间隔板上设置有第二进口分流区、第二液体流道区、第二出口合流区,所述液体进口缓冲区设置在所述第二进口分流区内,所述液体出口缓冲区设置在所述第二出口合流区内,所述第二液体流道区一端正对于所述第二进口分流区,所述第二液体流道区另一端正对于所述第二出口合流区,所述第二液体流道区在所述中间隔板的同侧设置有两个,且两个所述第二液体流道区在所述中间隔板上呈中心对称分布。

18、通过采用上述技术方案,液体从液体进口缓冲区进入,通过第二进口分流区分流,均匀地流入两个第二液体流道区,并穿过第二液体流道区到达第二出口合流区,均匀汇合后进入液体出口缓冲区。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.通过中间隔板、第一换热组件、第二换热组件的设置,在中间隔板两侧安装两个换热组件,通过调节流量、冷却剂种类、进口温度等参数来实现左右两侧换热需求量的差异化,从而适应35mpa&70mpa双系统一体化加氢机左右两侧等压或不等压工况,适配35mpa&70mpa双系统一体化加注系统,有效地扩大了适用范围,同时还可以适配其他设备的高压大流量工况进行使用,且将35mpa&70mpa双系统一体化集成在中间隔板上,有效地节省了空间以及成本;

21、2.通过s形的气体流道区,有效地增加了气体在第一气体流场板上的路程长度,能够充分地对气体进行换热。

- 还没有人留言评论。精彩留言会获得点赞!