具有双蒸发器双冷凝器的热泵干燥系统及运行控制方法与流程

本发明涉及热泵干燥,更具体的说,是涉及一种具有双蒸发器和双冷凝器的二氧化碳热泵干燥系统的运行控制方法及实现该方法的热泵干燥系统。

背景技术:

1、传统的二氧化碳热泵干燥系统主要由压缩机、冷凝器、节流装置及蒸发器组成,系统在运行过程中,对进入干燥室的空气温度、含湿量的调控性较低,干燥过程启动速度较慢,干燥温度难以恒定,从而导致物料干燥品质优劣不一,影响产品质量;同时,热泵干燥在中后期阶段能耗明显增加,热泵系统性能及运行工况变差。

技术实现思路

1、本发明的目的是针对现有技术中存在的技术缺陷,而提供一种能够加快启动过程,有利于运行控制更精准的热泵干燥系统的运行控制方法。

2、本发明的另一个目的是提供一种有利于加快启动过程,实现精准控制的具有双蒸发器双冷凝器的热泵干燥系统。

3、为实现本发明的目的所采用的技术方案是:

4、一种具有双蒸发器双冷凝器的热泵干燥系统的运行控制方法,包括预热干燥模式、恒速干燥模式及控温干燥模式;当干燥室的实时温度低于干燥温度设定值时,执行预热干燥模式;当干燥室的实时温度等于干燥温度设定值时,执行恒速干燥模式;当干燥室的实时温度高于干燥温度设定值时,执行控温干燥模式;

5、所述预热干燥模式的运行控制方法为:

6、1-1、在预热干燥模式下,执行预热冷媒循环及预热干燥介质循环;所述预热冷媒循环为冷媒依次经过压缩机、干燥冷凝器、第二节流装置、预热蒸发器后回到所述压缩机的封闭循环;所述预热干燥介质循环为自干燥室流出的干燥介质经所述干燥冷凝器及辅助电加热器回到所述干燥室的闭式循环;

7、1-2、将干燥室内的实时温度与干燥温度设定值进行比较,当干燥室内的实时温度低于干燥温度设定值时,保持预热干燥模式;当干燥室内的实时温度达到干燥温度设定值时,进入恒速干燥模式;

8、所述恒速干燥模式的运行控制方法为:

9、2-1、进入恒速干燥模式,执行恒速冷媒循环及恒速干燥介质循环;

10、2-2、测定物料含水率及干燥室内的实时温度,当物料含水率达到设定值时,则结束干燥过程;当物料含水率高于设定值时,将干燥室内的实时温度与干燥温度设定值进行比较,当干燥室内的实时温度等于干燥温度设定值时,保持恒速干燥模式;当干燥室内的实时温度高于干燥温度设定值时,进入控温干燥模式;

11、所述控温干燥模式的运行控制方法为:

12、3-1、进入控温干燥模式,执行控温冷媒循环及控温干燥介质循环;所述控温冷媒循环为冷媒经所述压缩机后分别进入所述干燥冷凝器和余热冷凝器,从所述干燥冷凝器及余热冷凝器流出的冷媒汇合后依次经第一节流装置、干燥蒸发器回到所述压缩机形成封闭循环;所述控温干燥介质循环为干燥介质经所述干燥室流出,一路与新风风机送入的新风汇合后,依次经干燥蒸发器、全热空气热交换器、干燥冷凝器进入所述干燥室,另一路进入所述全热空气热交换器,与来自所述干燥蒸发器的干燥介质进行热交换后经排风风机排出,形成半开式的干燥介质循环;

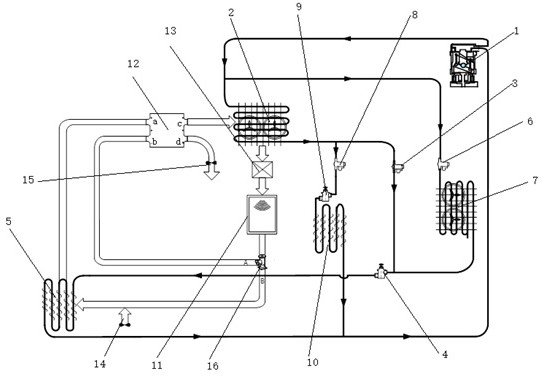

13、3-2、测定物料含水率及干燥室内的实时温度,当物料含水率达到设定值时,则结束干燥过程;当物料含水率高于设定值时,将干燥室内的实时温度与干燥温度设定值进行比较,当干燥室内的实时温度高于干燥温度设定值时,保持控温干燥模式;当干燥室内的实时温度等于干燥温度设定值时,进入恒速干燥模式。

14、所述恒速冷媒循环为冷媒依次经所述压缩机、干燥冷凝器、第一节流装置、干燥蒸发器后回到所述压缩机的封闭循环;所述恒速干燥介质循环为干燥介质经所述干燥室流出,一路与所述新风风机送入的新风汇合后,依次经所述干燥蒸发器、全热空气热交换器、干燥冷凝器后进入所述干燥室,另一路进入所述全热空气热交换器,与来自所述干燥蒸发器的干燥介质进行热交换后经所述排风风机排出,形成半开式的干燥介质循环;所述干燥冷凝器为干燥介质升温提供热量;所述干燥蒸发器对流出所述干燥室的干燥介质降温除湿;所述全热空气热交换器利用来自所述干燥室的干燥介质对进入所述干燥冷凝器的干燥介质预热。

15、在预热干燥模式下,所述干燥冷凝器与辅助电加热器为进入所述干燥室的干燥介质升温提供热量;在控温干燥模式下,所述干燥冷凝器为所述干燥介质升温提供热量,所述干燥蒸发器对流出所述干燥室的干燥介质降温除湿;所述全热空气热交换器利用来自所述干燥室的干燥介质对进入所述干燥冷凝器的干燥介质预热;所述余热冷凝器将多余的热量排出。

16、还包括余热排放控制阀,通过调控所述余热排放控制阀的开度调节流入所述余热冷凝器的冷媒流量,将多余的热量排出。

17、一种实现所述运行控制方法的热泵干燥系统,包括压缩机、干燥冷凝器、第一节流装置、干燥蒸发器、余热排放控制阀、余热冷凝器、第二节流装置、预热蒸发器、干燥室、全热空气热交换器、辅助电加热器、新风风机及排风风机;所述干燥冷凝器为干燥介质升温提供热量,所述干燥蒸发器用于恒速干燥模式及控温干燥模式下与所述干燥冷凝器形成冷媒循环,为干燥介质降温除湿;所述余热冷凝器用于所述干燥室内实时温度高于干燥温度设定值时多余热量的排放;所述预热蒸发器用于预热干燥模式下与所述干燥冷凝器形成冷媒循环;所述第一节流装置用于恒速干燥模式下对来自所述干燥冷凝器的冷媒进行节流,并用于控温干燥模式下对来自所述干燥冷凝器及余热冷凝器的冷媒进行节流;所述第二节流装置用于预热干燥模式下对来自所述干燥冷凝器的冷媒进行节流;所述全热空气热交换器用于利用所述干燥室流出的干燥介质对流入所述干燥冷凝器的干燥介质进行预热;所述辅助电加热器用于预热干燥模式下干燥介质的辅助加热;所述余热排放控制阀用于控制流入所述余热冷凝器的冷媒流量。

18、所述压缩机的排气口分为两路,一路与所述干燥冷凝器的冷媒进口连接,另一路通过所述余热排放控制阀与所述余热冷凝器的冷媒进口连接,所述干燥冷凝器的冷媒出口分为两路,一路与第一控制阀连接,另一路通过第二控制阀、所述第二节流装置与所述预热蒸发器的冷媒进口连接,所述第一控制阀的出口与所述余热冷凝器的冷媒出口并联后通过所述第一节流装置与所述干燥蒸发器的冷媒进口连接,所述干燥蒸发器的冷媒出口与所述预热蒸发器的冷媒出口并联后与所述压缩机的吸气口连接;所述干燥室的干燥介质出口与三通阀的进口连接,所述三通阀的第一出口与所述全热空气热交换器的第二进口连接,所述三通阀的第二出口通过所述干燥蒸发器与所述全热空气热交换器的第一进口连接,所述全热空气热交换器的第一出口通过所述干燥冷凝器与所述干燥室的干燥介质进口连接,所述干燥冷凝器与干燥室之间的管路上安装有所述辅助电加热器;所述全热空气热交换器的第二出口通过所述排风风机与外界环境连通,所述干燥蒸发器的干燥介质进口管路上安装有所述新风风机。

19、所述第一节流装置及第二节流装置为热力膨胀阀。

20、所述冷媒为co2,所述干燥介质为空气。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明的控制方法通过控制两个蒸发器(干燥蒸发器与预热蒸发器)、两个冷凝器(干燥冷凝器与余热冷凝器)的转换配合进行干燥,根据干燥室的实时温度及物料含水率状态,调控系统的运行模式,使得系统在预热干燥模式、恒速干燥模式及控温干燥模式之间转换,运行控制更精准,调控性能高,干燥温度恒定,有利于保障干燥质量。

23、2. 本发明的控制方法通过预热干燥模式下不参与干燥介质循环的预热蒸发器的运行,使干燥室快速达到设定温度,加快启动过程,有利于提高系统效率。

24、3. 本发明的控制方法通过调控余热排放控制阀的开度,控制通过余热冷凝器排出系统的热量,有利于保持系统干燥温度的恒定,保障干燥质量。

25、4、本发明的运行控制方法在恒速干燥模式及控温干燥模式下,通过干燥介质的半开式循环中全热空气热交换器的余热利用,将排出干燥室的干燥介质与新风进行热交换,有利于余热回收和能量梯级利用,提高了系统效率。

26、5、本发明的热泵干燥系统具有双蒸发器和双冷凝器,在预热干燥模式下,冷媒循环的预热蒸发器不参与干燥介质的循环,能够使干燥室快速达到设定温度,加快了启动过程。

27、6、本发明的热泵干燥系统通过双蒸发器及双冷凝器的切换,实现不同模式下系统的运行,有利于系统进行精确控制,调控性能高。

28、7、本发明的热泵干燥系统采用co2工质,经济环保,干燥性能良好,节约能源,从而实现更加高效、节能、清洁的干燥目的。

- 还没有人留言评论。精彩留言会获得点赞!