本发明涉及真空脱蜡加压烧结炉,具体涉及全数字化真空脱蜡加压烧结炉移动终端服务系统。

背景技术:

1、真空脱蜡加压烧结炉是一种用于金属或陶瓷材料烧结的设备。这种设备通常在高温和真空环境中工作,以去除材料的蜡和其他有机物质,并通过加压和加热使材料颗粒融合在一起,形成更硬、更耐用的结构,在加热过程中,需要逐渐增加温度,避免烧结炉突然发生温度跳变而引起损坏;

2、然而,由于老化导致的热效率下降,可能需要更长的加热时间来达到目标烧结温度,如果控制系统没有适应这种变化,加热时长可能不足以使材料达到所需的烧结温度,老化可能导致热损耗增加,影响炉子的保温性能和温控精度,若未进行相应的补偿或调整,可能导致实际烧结温度低于工艺要求的温度,烧结温度和时间的不足会影响最终产品的微观结构和性能,这可能导致能源利用效率降低,增加生产成本;基于此,提出一种全数字化真空脱蜡加压烧结炉移动终端服务系统。

技术实现思路

1、本发明的目的在于提供全数字化真空脱蜡加压烧结炉移动终端服务系统,解决了由于老化导致的热效率下降,可能需要更长的加热时间来达到目标烧结温度,如果控制系统没有适应这种变化,加热时长可能不足以使材料达到所需的烧结温度,老化可能导致热损耗增加,影响炉子的保温性能和温控精度的技术问题。

2、本发明的目的可以通过以下技术方案实现:

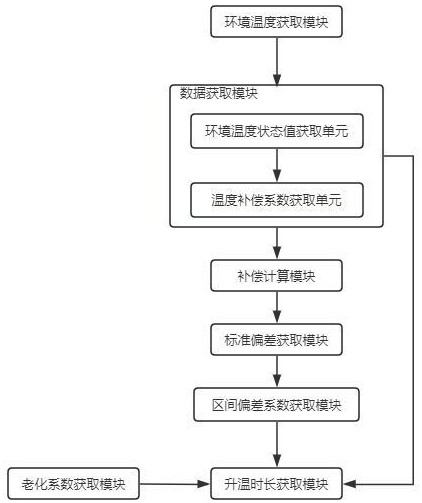

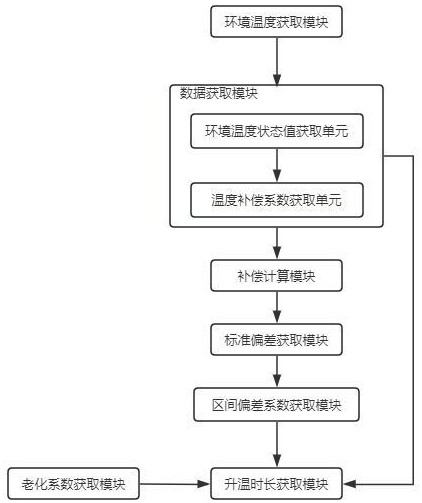

3、全数字化真空脱蜡加压烧结炉移动终端服务系统,包括:

4、环境温度获取模块,对烧结炉在进行使用时的环境温度进行获取并进行记录;

5、数据获取模块,对烧结炉的历史升温数据进行获取,历史升温数据包括烧结炉的初始温度值、使用温度值和达到使用温度值对应的实际升温时长;

6、数据分析模块,用于对历史使用数据对应的环境温度进行分析,获得烧结炉对应的环境温度状态值,再对烧结炉在各个环境温度状态值下对应的历史升温数据进行分析,进而获得烧结炉在各个环境温度状态值下分别对应的温度补偿系数;

7、补偿计算模块,用于根据烧结炉的实时环境温度找到其所对应的环境温度状态值,并根据环境温度状态值获得其对应的温度补偿系数,对烧结炉在当下所处的实时环境温度下对应的实际升温时长进行计算;

8、标准偏差获取模块,通过控制其他因素不变的情况下,默认初始温度均为0的情况下,采用不同老化程度的烧结炉进行实验,同时设置多个目标温度,获得各个实验烧结炉升温至多个目标温度所需的升温时长,并对其进行分析,进而获得各个老化系数分别对应的升温速率;

9、区间偏差系数获取模块,用于对各个老化系数分别对应的标准偏差进行分析,进而获得各个老化系数变化区间分别对应的区间偏差系数;

10、老化系数获取模块,获得烧结炉的使用时长和工作时长、维修次数和更换次数进行获取,并对其进行计算,进而获得烧结炉对应的老化系数;

11、升温时长获取模块,在烧结炉进行升温操作时,通过老化系数获取模块对烧结炉对应的老化系数进行计算,再根据其老化系数,获得其对应的老化系数变化区间,以及其对应的区间偏差系数,同时根据对应的环境温度获得其对应的温度补偿系数,根据其对应的区间偏差系数和温度补偿系数对烧结炉的实际升温时长进行计算。

12、作为本发明进一步的方案:数据分析模块中包括环境温度状态值获取单元;

13、获得烧结炉在预设时间t内对应的多个历史使用数据,以及各个历史使用数据分别对应的环境温度,将多个历史使用数据对应环境温度值分别标记为wa,其中a指代为在预设时间t内对应的历史使用数据的数量,a≥1,t≥1;

14、将相同的环境温度值标记为一个环境温度状态值,进而获得多个环境温度状态值wi,其中i指代为烧结炉在预设时间t内对应的环境温度状态值的量,a≥i≥1。

15、作为本发明进一步的方案:获得烧结炉在各个环境温度状态值下分别对应的温度补偿系数的具体方式为:

16、将各个环境温度状态值按照从小到大的顺序进行排列;

17、a1:选取一个环境温度状态值为目标温度值;

18、获得处于目标温度值下的历史使用数据,并将其对应的初始温度值、使用温度值和升温时长分别标记为eaj、eabj和ecj,其中j为在预设时间t内烧结炉在目标温度值下对应的历史使用数据的个数,j≥1;

19、a2:通过[(eaj-ebj)/ecj-(eaj-ebj)/eej]/eej=efj,计算获得烧结炉在目标温度值下各个历史使用数据的实际升温速率与预计升温速度之间分别对应的速率偏差系数efj;

20、eej为烧结炉在目标温度值下各个历史使用数据分别对应的预计升温时长;

21、通过(eaj-ebj)/ecj计算获得烧结炉在目标温度值下各个历史使用数据分别对应的实际升温速率;

22、通过(eaj-ebj)/eej计算获得烧结炉在目标温度值下各个历史使用数据分别对应的预计升温速率;

23、a3:获取egj中负值和正值的数量,并将其进行分析进而获得烧结炉在目标温度值下对应的温度补偿系数bc1;

24、a4:重复以上步骤a1-a3,即可获得烧结炉在各个环境温度状态值下分别对应的温度补偿系数bci,并将其与对应的环境温度状态值进行绑定,生成温度补偿系数对照表。

25、作为本发明进一步的方案:获得烧结炉在目标温度值下对应的温度补偿系数的具体方式为:

26、获取egj中负值和正值的数量,并将其分别标记为b和c,当b>c时,则将速率差值egj的绝对值均值egp的负值-egp,作为烧结炉在目标温度值下对应的温度补偿系数bc1;

27、当b≤c时,则将速率差值egj的绝对值的均值egp,作为烧结炉在目标温度值下对应的温度补偿系数bc1,其中j≥b≥0,j≥c≥0。

28、作为本发明进一步的方案:对烧结炉在当下所处的实时环境温度下对应的实际升温时长进行计算的具体方式为:

29、当烧结炉需要进行升温时,获取烧结炉对应的实时环境温度,并根据实时环境温度获得其对应的温度补偿系数,并将其标记为da1;

30、获取烧结炉的实时温度和所需温度和预计升温时长,并将其标记为ha、hb和hc;

31、通过公式(hb-ha)/[(hb-ha)/hc+da1]=k1,计算获得烧结炉在当下所处的实时环境温度下对应的实际升温时长k1。

32、作为本发明进一步的方案:获得各个老化系数分别对应的升温速率的具体方式为:

33、a01:从多个实验烧结炉之中任选一个为目标烧结炉;

34、a02:将多个目标温度分别标记为me,获得目标烧结炉升温至多个目标温度时分别对应的升温时长,并将其分别标记为pe,其中e为目标温度对应的数量,e≥1;

35、a03:通过me/pe=le,即可获得目标烧结炉升温至多个目标温度时分别对应的升温速率le;

36、通过[le-(me/qe)]/qe=pce,进而获得目标烧结炉升温至多个目标温度时分别对应的偏差系数pce,其中qe为目标烧结炉升温至多个目标温度时分别对应的预计时长,获得pce的均值,并将其作为目标烧结炉对应的标准偏差bp1;

37、a04:重复以上步骤即可获得各个实验烧结炉分别对应的标准偏差,并将其标记为bpr,其中r为实验烧结炉对应的个数,即为老化系数对应的个数,r≥1;

38、a05:获取各个实验烧结炉分别对应的老化系数hr,同时将其与对应的标准偏差bpr进行绑定。

39、作为本发明进一步的方案:获得各个老化系数变化区间分别对应的区间偏差系数的具体方式为:

40、a001:将各个老化系数按照从小到大的顺序进行排序,将各个老化系数作为hr横坐标,将其对应的标准偏差bpr作为纵坐标,绘制烧结炉对应的偏差曲线图;

41、a002:将每相邻的两个老化系数组成一个老化系数变化区间,进而获得f个老化系数变化区间,其中f=r-1,将各个老化系数hr在偏差曲线图上对应的数据点坐标分别标记为(hr,bpr),其中r≥f≥1;

42、获取每个老化系数变化区间两个端点之间的斜率,并将其作为各个老化系数变化区间分别对应的变化系数kf;

43、获取各个老化系数变化区间的两个端点对应的标准偏差的均值标记为qf,然后通过qf×(1+kf)=qgf,计算获得各个老化系数变化区间分别对应的区间偏差系数qgf。

44、作为本发明进一步的方案:获得烧结炉对应的老化系数的具体方式为:

45、将烧结炉的使用时长和工作时长、维修次数和更换次数分别标记为na、nb、nc和nd;

46、通过公式,na×β1+nb×β2+nc×β3+nd×β4=lhx;计算获得烧结炉的老化系数lhx,其中β1、β2、β3和β4均为预设比例系数。

47、作为本发明进一步的方案:根据其对应的区间偏差系数和温度补偿系数对烧结炉的实际升温时长进行计算的具体方式为:

48、获取烧结炉的实时温度、所需温度和预计升温时长,并将其分别标记为sa、sb和sc;

49、通过公式(sb-sa)/{[(sb-sa)/sc]×[1+(qgh×θ1+bcg×θ2)]}=k2,计算获得烧结炉的实际升温时长k2,其中f≥h≥1,i≥g≥1,θ1和θ2均为预设比例系数。

50、本发明的有益效果:

51、(1)本发明,通过控制其他因素不变的情况下,且默认初始温度均为0的情况下,采用不同老化程度的烧结炉进行实验,并记录其升温速率,比较不同老化程度下的升温速率差异,可以初步评估老化程度对升温速率的影响;

52、(2)本发明,通过在烧结炉进行升温操作时,通过老化系数获取模块对烧结炉对应的老化系数进行计算,再根据其老化系数,获得其对应的老化系数变化区间,以及其对应的区间偏差系数,同时根据对应的环境温度获得其对应的温度补偿系数,根据其对应的区间偏差系数和温度补偿系数对烧结炉的实际升温时长进行计算,避免随着烧结炉使用时间的增长,其内部元件可能会出现磨损或老化,导致热转换效率降低的情况,避免达到相同的升温速率需要更长的时间,或者在相同的时间内无法达到预期的温度的情况,实现烧结炉加热时长的自动调整,以确保烧结炉能够达到预定的烧结温度要求。