一种微通道换热器和空调器的制作方法

本发明涉及空调,具体涉及一种微通道换热器和空调器。

背景技术:

1、随着4g的大量应用以及5g的逐渐普及,各种数据处理设备的发热量越来越大,数据中心对空调设备的制冷量和节能性要求也越来越高,背板空调作为一种直接面向单个机柜的机房空调,其制冷能力大和节省机房空间的优势使其在数据机房中的需求不断增大。

2、但背板空调通常存在上部出风温度过高的问题,主要原因在于机柜内部的热温度场不均匀,机柜上层的温度较高,而且通常的背板空调的换热器设计的冷媒流向是从下往上流,液态冷媒从换热器底部进入换热器开始蒸发气化,换热器内部的制冷剂气体也是出于上层、液体冷媒不足时顶部的冷媒气体存在过热状态:当背板空调的热负荷(即机柜散发的热量)较大时,换热器内的冷媒在换热器中下部可能已完全蒸发并处于过热状态,使得换热器中上部没有足够的液体冷媒蒸发冷却外部的热空气,从而导致背板空调上部出风温度过高问题。

3、此外,受背板空调风机的抽吸能力所影响,背板换热器中间的换热量高于左右两侧边沿的换热量,主要是因为风机通常都布置在背板空调的中央竖直方向上,故两侧的风量较小,因此换热器竖直中线附近的液态冷媒更容易蒸发完全并处于过热状态。采用翅片管换热器时可以通过管路管径的优化调节部分管路的冷媒流量,但采用微通道换热器时因微通道换热管的通用化设计使得微通道换热器内部很难控制各个换热管的冷媒流量,因此微通道换热器两侧边沿的微通道换热管内的液体冷媒可能无法完全蒸发气化,从而使得液体冷媒进入顶部的集气管聚集。

4、为了解决背板空调上部出风温度过高的问题,希望微通道换热器的各个换热管的顶部出口尽量是减少过热冷媒气体、即各个微通道换热管具备有足够的冷媒液体能尽量达到顶部的出口,这种情况下左右两侧边沿更容易出现冷媒液体进入集气管。当微通道换热器顶部的集气管聚集过多的冷媒液体时,气管容易出现出气带液对压缩机形成液击威胁,这是严重的可靠性问题必须避免。

5、因此,如何解决上述背板空调内微通道换热器顶部集气管的液体冷媒聚集问题、背板空调上部出风温度过高问题是设计员需要考虑的。

6、由于现有技术中的背板空调内微通道换热器存在顶部集气管液体冷媒聚集等技术问题,因此本发明研究设计出一种微通道换热器和空调器。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的背板空调内微通道换热器存在顶部集气管液体冷媒聚集的缺陷,从而提供一种微通道换热器和空调器。

2、为了解决上述问题,本发明提供一种微通道换热器,其包括:

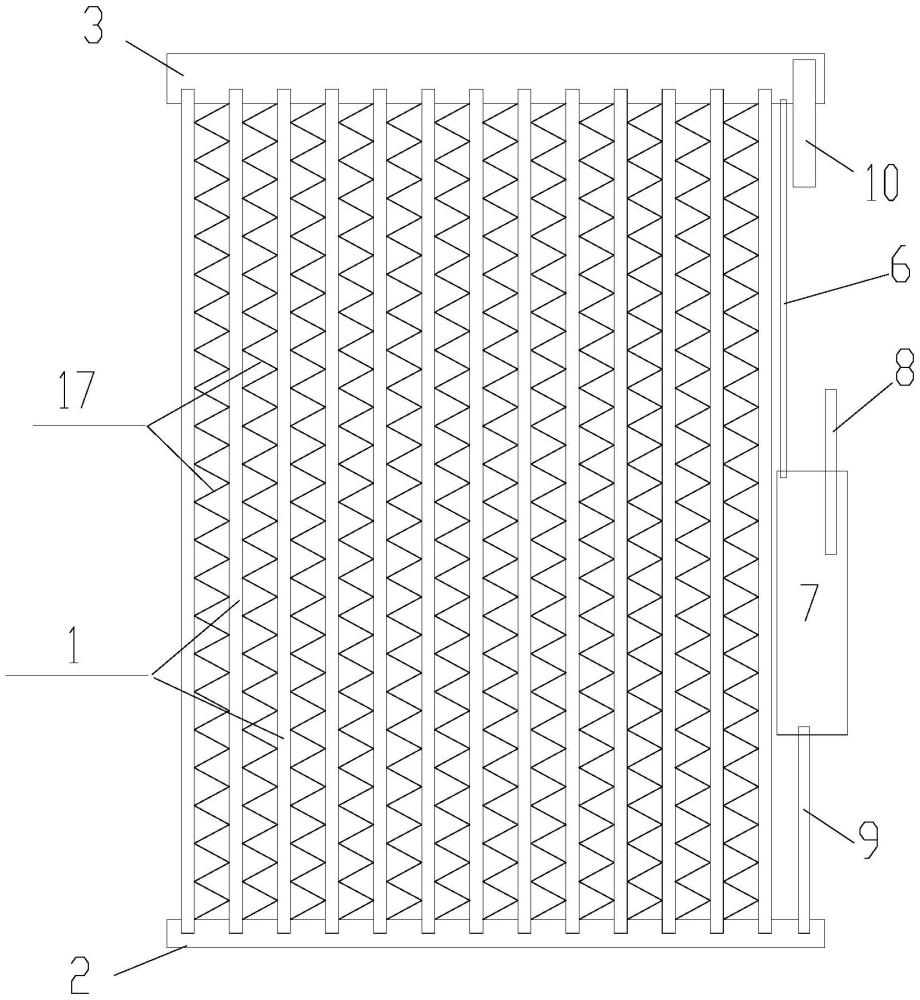

3、微通道换热管、分液管和集气管,所述微通道换热管的一端插入所述分液管的内部,所述微通道换热管的另一端插入所述集气管的内部,所述微通道换热管具有多个,多个微通道换热管沿着所述分液管的长度方向或沿着所述集气管的长度方向依次间隔排布,位于所述分液管或所述集气管的长度方向的一端的微通道换热管与位于另一端的微通道换热管之间的长度为多个微通道换热管的总长度,该总长度的一半位置处为中间位置,在多个微通道换热管中,相对靠近所述中间位置的微通道换热管的通道横截面面积大于相对远离所述中间位置的换热管的通道横截面面积。

4、在一些实施方式中,

5、所述微通道换热管的内部开设有多个微通道,多个微通道沿着所述微通道换热管的宽度方向依次间隔设置,所述微通道换热管的通道横截面面积等于该微通道换热管内的多个微通道的横截面积之和;且相对靠近所述中间位置的微通道换热管的宽度大于相对远离所述中间位置的微通道换热管的宽度,和/或相对靠近所述中间位置的微通道换热管的内部微通道的数量大于相对远离所述中间位置的微通道换热管的内部微通道的数量。

6、在一些实施方式中,

7、在水平面投影面内,多个微通道换热管相对于所述中间位置呈轴对称布置,所述中间位置为对称轴线,位于所述中间位置处的微通道换热管的通道横截面积最大,从所述中间位置分别朝着所述分液管或所述集气管的长度两端的方向,所述微通道换热管的通道横截面积依次减小;位于所述中间位置处的微通道换热管的宽度最大,从所述中间位置分别朝着两端的方向,所述微通道换热管的宽度依次减小;和/或所述中间位置处的微通道换热管的内部微通道的数量最多,从所述中间位置分别朝着两端的方向,所述微通道换热管的内部微通道的数量依次减小。

8、在一些实施方式中,

9、所述微通道换热管为横截面为矩形的棱柱体结构,所述微通道换热管的宽度方向为为在水平投影面内垂直于所述分液管或所述集气管的长度的方向,所述微通道换热管的厚度方向与所述分液管或所述集气管的长度方向平行,所述微通道换热管的长度方向为连接于所述分液管和所述集气管之间的平面方向。

10、在一些实施方式中,

11、所述集气管、多个所述微通道换热管和所述分液管从上至下依次布置,所述微通道换热器还包括旁通管,所述微通道换热管的上端插入所述集气管的内部,所述微通道换热管的下端插入所述分液管的内部,所述旁通管的上端插入所述集气管的内部,以能将所述集气管中的液体通过所述旁通管导出。

12、在一些实施方式中,

13、还包括分离器、进口管和进液管,所述分离器位于所述集气管的下方且位于所述分液管的上方,

14、所述进口管的一端与所述分离器的内部连通,以对所述分离器供给制冷流体;所述进液管的上端与所述分离器的内底部连通,下端与所述分液管的内部连通,以能将所述分离器中分离出的液体导出至所述分液管中,

15、所述旁通管的下端从所述分离器的上端插入所述分离器的内部,以能将所述分离器中分离出的气体通过所述旁通管导出至所述集气管中。

16、在一些实施方式中,

17、相对于所述分离器的底部,所述旁通管的下端设置在相对靠近所述分离器的顶部的位置,但所述旁通管的下端与所述分离器的顶部间隔大于0的第一预设距离;相对于所述集气管的顶部,所述旁通管的上端设置在相对靠近所述集气管的底部的位置,但所述旁通管的上端与所述集气管的底部间隔大于0的第二预设距离。

18、在一些实施方式中,

19、还包括出气管,所述出气管的一端与所述集气管的内部连通,另一端连通至外部,以能将所述集气管中的气体排出;

20、所述旁通管的上端伸入所述集气管的高度低于所述微通道换热管的上端伸入所述集气管的高度,所述微通道换热管的上端伸入所述集气管的高度低于所述出气管的上端伸入所述集气管的高度。

21、在一些实施方式中,

22、还包括浮塞,所述浮塞设置于所述分离器中且能浮于液体的液面上,所述浮塞位于所述旁通管的下方,当所述分离器中的液位上升至使得所述浮塞上端与所述旁通管的下端抵接时,所述旁通管被关闭,所述分离器中的气体和液体均不能通过所述旁通管排至所述集气管中;当所述浮塞的上端面与所述旁通管的下端间隔大于0的距离时,所述旁通管被打开,所述分离器中仅气体能通过所述旁通管排至所述集气管中。

23、在一些实施方式中,

24、所述浮塞的上端连接设置有导向杆,所述导向杆能从所述旁通管的下端插入所述旁通管中,并能随所述浮塞一体上下浮动,进而在所述旁通管中上下浮动;所述浮塞的下端还连接设置有限位杆,所述限位杆从与所述浮塞相接的位置朝下延伸,当所述分离器中的液位高度低于预设高度时,所述限位杆的下端与所述分离器的内底抵接;所述浮塞在水平面内的投影面积大于所述旁通管在水平面内的投影面积。

25、在一些实施方式中,

26、还包括定位板,所述定位板设置于所述分离器的内部且位于所述浮塞的下方,所述定位板上上下贯穿地开设有定位孔,以容纳所述限位杆从中穿过,所述定位板上还上下贯穿地开设有多个流通孔,以容纳流体流过。

27、在一些实施方式中,

28、当同时包括出气管、旁通管、分离器和进液管时,所述出气管、所述旁通管、所述分离器和所述进液管均设置于多个微通道换热管的相同一侧。

29、本发明还提供一种空调器,其包括前述的微通道换热器。

30、本发明提供的一种微通道换热器和空调器具有如下有益效果:

31、1.本发明通过将多个微通道换热管设置为相对靠近多个微通道换热管的总长度的中间位置处的微通道换热管的通道横截面积大于相对远离中间位置处的微通道换热管的通道横截面积,由于风机通常都布置在背板空调的中央竖直方向上,故两侧的风量较小,因此本发明越靠近中央的微通道扁管的制冷剂流量越大,可以充分利用中央的大风量实现充分的换热,越远离中央的微通道换热管的制冷剂流量越小,能够避免两侧的微通道换热管由于性能不足而导致进入集气管中仍为液态制冷剂的情况发生,尽可能降低两侧微通道换热管的换热,增大中央微通道换热管的换热,增大整体微通道换热器换热性能的同时还避免了顶部集气管存在液体冷媒聚集的情况,避免出气带液而对压缩机造成液击威胁等情况。

32、2.本发明通过在集气管上连通设置的旁通管,能够通过旁通管将集气管底部存在的液体冷媒有效导出,进一步有效解决背板空调内微通道换热器顶部集气管的液体冷媒聚集的问题,本发明的微通道换热器在集气管下方和分液管上方之间设置分离器,分离器通过进口管进入流体,分离器下方通过进液管连接至下方的分液管,能够将气液分离产生的液体导至分液管中,提高进入微通道换热管中的液体纯度,提高换热效率和换热性能;而分离器上方连通至旁通管的下端,能够使得经过分离器中气液分离产生的气体经旁通管进入顶部的集气管,使得气体不必再进入位于下方的微通道换热管中而影响微通道换热管的换热,从而进一步提升微通道换热器的换热效率和能力,两方面相互联系和作用,综合地提升了微通道换热器的换热效率和能力。

33、3.本发明还通过在分离器中设置的浮塞结构,能够悬浮于液面上,当水位较低时浮塞的上端与旁通管的下端间隔大于0的距离,从而能够将分离器中的气体向上导通至旁通管中,而当水位较高时浮塞的上端与旁通管的下端形成抵接,从而关闭旁通管的导通,使得分离器中的气体和液体均不能被导出,从而实现了通气阻液的功能,保证分离器中朝向上方集气管导出的为纯度较高的气体,避免液体被导出,保证较大流量的液体处于分离器中而进入分液管中,提高微通道换热管的换热能力,提高整体微通道换热器的换热性能。

- 还没有人留言评论。精彩留言会获得点赞!