一种高镍电池材料生产用匣钵的制造工艺的制作方法

本发明涉及高镍电池材料生产用匣钵相关,尤其是指一种高镍电池材料生产用匣钵的制造工艺。

背景技术:

1、在锂电池正极材料的生产过程中,匣钵作为关键的窑具,主要用于盛装正极材料前驱体进行高温烧结。高镍三元正极材料因其高能量密度而备受关注,但其烧结过程对匣钵的性能要求极高。匣钵在烧结完成后温度较高,不易进行转移以及存放。

技术实现思路

1、本发明是为了克服现有技术中匣钵在烧结完成后温度较高,不易进行转移以及存放的不足,提供了一种实现匣钵的成型、烧结以及存放的自动化生产的高镍电池材料生产用匣钵的制造工艺。

2、为了实现上述目的,本发明采用以下技术方案:

3、一种高镍电池材料生产用匣钵的制造工艺,其特征是,具体包括如下步骤:

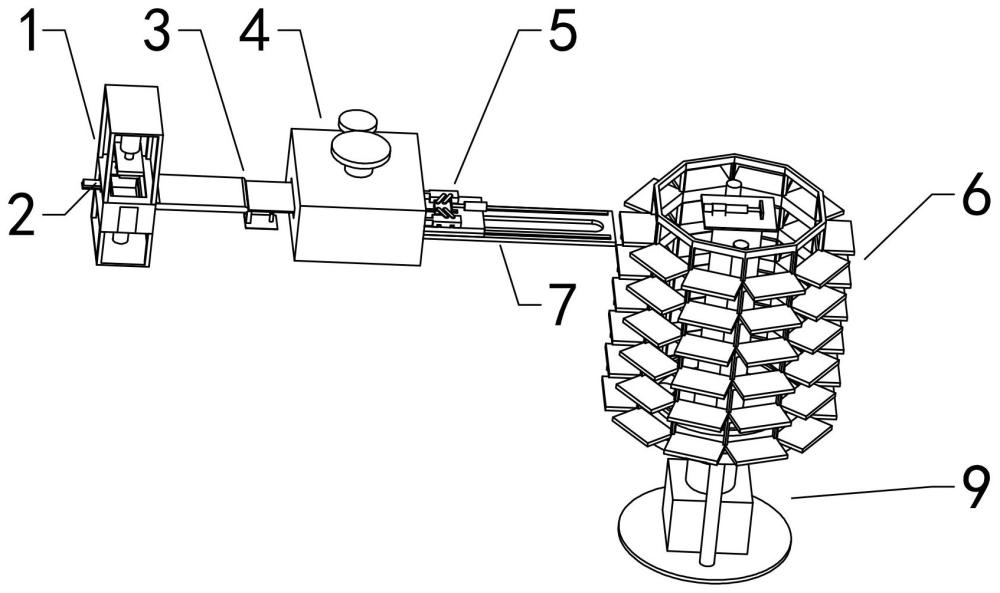

4、步骤一;设计成型组件、推料组件、输送组件、烧结组件、夹取组件和存放组件,推料组件安装在成型组件上,输送组件安装在成型组件的一侧且与推料组件相对应,所述烧结组件的一侧与输送组件的一端相对应,所述的夹取组件安装在烧结组件的另一侧且与烧结组件相对应,所述的存放组件与夹取组件相对应;

5、步骤二:成型组件通过液压成型匣钵,成型的匣钵被推料组件推送到输送组件上,成型组件再进行下一次压制成型;

6、步骤三:输送组件从烧结组件的一侧输送到烧结组件内进行烧结成型,烧结成型后,另一侧的夹取组件将匣钵从烧结组件内夹持出来;

7、步骤四:夹取组件将匣钵夹持放置在存放组件上进行降温和堆叠存放。

8、在制造时,将成型组件、推料组件、输送组件、烧结组件、夹取组件和存放组件依次按顺序安装,在安装完成后,先由成型组件将原料粉末压制成型匣钵,在压制完成后,推料组件将匣钵推向输送组件,输送组件将压制好的匣钵输送机内烧结组件中,将成型后的匣钵输送到烧结组件中进行烧结,以形成致密的结构和提高其耐高温性能,烧结完成后,在烧结组件的另一侧通过夹取组件进行夹取,将匣钵夹取出来后放置在存放组件上,匣钵在存放组件上进行存放以及降温,在降温后在进行拿取使用,完成对匣钵的成型、烧结以及存放一系列制造工艺,达到了实现匣钵的成型、烧结以及存放的自动化生产的目的。

9、作为优选,所述的成型组件包括成型台、底板和压头,所述成型台的上下两端均安装有安装架,所述的成型台上设有成型孔,所述成型孔上端的截面形状呈梯形,所述成型孔下端的截面形状呈方形,所述成型台下端的安装架上安装有液压缸一,所述的底板安装在液压缸一的液压端上,所述的底板置于成型孔内且与成型孔的下端相匹配,所述成型台上端的安装架上安装有液压缸二,所述的压头安装在液压缸二的液压端上且与底板对应,所述成型台的两侧均设有安装槽,所述的安装槽内安装有喷料罐,所述喷料罐的喷料口贯穿成型台后置于成型孔的上端。成型台上开设的成型孔为一通孔,成型孔的下端与底板匹配,同时与匣钵的体积一致,下端的底板安装在液压缸一的液压端上,液压缸一安装在与成型台底面连接的安装架上,在与成型体顶面连接的安装架上安装有液压缸二与压头连接,压头与底板以及成型孔的下端配合压制匣钵,成型孔的上端层梯台状,便于推出匣钵以及添加原料,原料的添加是通过安装在两侧安装槽内的喷料罐进行添加,喷料罐的上端安装的出料口从成型孔的上端主体成型孔中,成型孔上端开口的设计可以保证出料口不干涉压头进入成型孔,在原料进入成型孔内后,落在底板上,液压缸二动作,带动压头下降进入成型孔内将匣钵压制成型,在压制完成后,液压缸二退回,液压缸一动作带动底板运动,将底板上的匣钵推至成型孔上端与推料组件对应,这样的设计便于匣钵成型。

10、作为优选,所述的推料组件包括推板、气动缸一和引导板,所述成型台的一侧设有推孔,所述的推板置于推孔内且与成型孔的上端相对应,所述的气动缸一安装在成型台上,所述气动缸一的气动端与推板连接,所述成型台与推板对应的另一侧设有出料孔,所述的引导板安装在出料孔远离成型孔的一侧。推料组件的推板安装在推孔内,在液压缸一将底板与匣钵推至一定位置后,气动缸一动作将匣钵推至成型台另一侧的出料孔中,出料孔远离成型孔的一侧安装有引导板,引导板的存在可以保证推出匣钵时可以平滑推出出料孔,减少对匣钵的刮伤,推料组件安装在成型孔内,可以更好的对应匣钵,以及减少匣钵的推出行程,可以更快地推出匣钵,这样的设计可以更好的推出匣钵。

11、作为优选,所述的输送组件包括输送带、倾斜板和气动缸二,所述输送带的一端置于引导板下方,所述输送带的另一端与倾斜板相对应,所述倾斜板的另一端与倾斜板对应,所述倾斜板靠近输送带的一端底面设有支撑杆,所述支撑杆的底面安装有支撑板,所述支撑杆的顶端与倾斜板转动连接,所述倾斜板的底面安装有滑动块一,所述的倾斜板上设有滑块,所述的滑块上设有滑动槽一,所述的滑块通过滑动槽一和滑动块一配合与倾斜板滑动连接,所述的气动缸二安装在支撑板上,所述气动缸二的气动端与滑块转动连接。输送组件的输送带一端置于引导板下方用于接收匣钵,匣钵由输送带的输送至另一端的倾斜板上,倾斜板的一端接收匣钵,另一端向烧结组件内输送匣钵,匣钵落在倾斜板上后,靠近烧结组件的一端在气动缸二的带动下下降,气动缸一缩短时,滑动沿滑动块一滑动的同时在气动缸的气动端上跟随倾斜板一同倾斜,另一端在支撑杆上转动,将倾斜板的调节层倾斜状态,将匣钵从一端滑至另一端,进而滑动至烧结组件内进行烧结匣钵,这样的设计可以向烧结组件输送匣钵。

12、作为优选,所述的烧结组件包括烧结箱、电机一、转轴一和转盘,所述烧结箱的一侧设有进料口,所述烧结箱的另一侧设有出料口,所述倾斜板的一端穿过进料口后置于烧结箱内,所述转轴一的下端贯穿烧结箱后置于烧结箱内且与烧结箱内部的底面转动连接,所述的转盘安装在转轴一上,所述的转盘与进料口相对应,所述转轴一的上端安装有齿轮一,所述的电机一安装在烧结箱上,所述电机一的电机轴上安装有齿轮二,所述的齿轮一和齿轮二啮合。匣钵从烧结组件的烧结箱一侧的进料口进入烧结箱内,匣钵落在烧结箱内的转盘上,转盘安装在转轴一上,转轴一的下端与烧结箱的内部底面转动连接,上端置于烧结箱外侧,转轴一的上端安装齿轮一,齿轮一与电机一电机轴上的齿轮二啮合,通过电机一的转动带动转轴一转动,转轴一带动转盘的转动转换不同的位置与进料口对应,用于接收匣钵,在接收匣钵后转换位置在烧结箱内进行烧结处理,对压制成型的匣钵进行烧结成型,这样的设计便于烧结更多的匣钵。

13、作为优选,所述的夹取组件与出料口相对应,所述的夹取组件包括移动组件、安装板、夹爪、气动缸三和移动块,所述的安装板安装在移动组件上,所述安装板的两侧均安装有滑动块二,所述的夹爪设有两个且分别置于安装板的两侧,所述的夹爪上设有滑动槽二,所述的夹爪通过滑动块二和滑动槽二的配合与安装板滑动连接,所述的安装板上安装有滑动块三,所述的滑动块三置于两个夹爪之间,所述的移动块上设有滑动槽三,所述的移动板通过滑动三和滑动槽三的配合与安装板滑动连接,所述移动块的两侧均设有连接板,所述连接板的一端与移动块转动连接,所述连接板的另一端与夹爪转动连接,所述的气动缸三安装在安装板上,所述气动缸三的气动端与移动块连接。夹取组件安装在烧结箱的出料口处,夹取组件的夹爪安装在安装板上,安装板安装在移动组件,移动组件可以带动安装板以及的其上夹爪从出料口进入烧结箱内,夹爪在安装板上沿滑动块二移动,两侧的夹爪可以相向运动,相向运动的夹爪可以夹取匣钵,移动块可以沿滑动块三运动,沿滑动块三的运动方向与沿滑动块二的滑动方向呈垂直状态,移动块的两侧通过连接板与夹爪连接,且连接板的两侧分别与移动板块和夹爪均转动连接,移动块向夹爪的前端移动,通过连接板带动夹爪相向运动,从而进行夹取动作夹取匣钵,移动块的移动是通过气动缸三带动进行移动,这样的设计可以更好的夹持匣钵。

14、作为优选,所述的移动组件包括横移板、轨道板和电机二,所述的轨道板安装在烧结板上,所述的轨道板上设有轨道槽,所述的安装板安装在横移板上且与横移板转动连接,所述的横移板上设有滑动槽四,所述的轨道板上安装有滑动块四,所述的横移板通过滑动块四和滑动槽四的配合与轨道板滑动连接,所述的电机二安装在横移板上,所述电机二的电机轴安装有齿轮三,所述轨道板的底面安装有齿条一,所述的齿轮三与齿条一啮合,所述的横移板上设有通孔,所述的安装板的底面安装有转轴二,所述转轴二的下端依次穿过通孔和轨道槽,所述转轴二的下端安装有齿轮四,所述的横移板上安装有电机三,所述电机三的电机轴安装有齿轮五,所述的齿轮四与齿轮五啮合,所述的电机二与电机三均安装在与轨道槽对应的横移板上。安装板在横移板上转动连接,横移板在轨道板上沿滑动块四移动,横移板的移动是由电机二带动,电机二安装在横移板上且置于轨道槽内,电机二的电机轴上安装的齿轮上与轨道板上的齿条一啮合,电机二转动可以带动横移板沿齿条一以及滑动块四移动,可以带动横移板以及其上的零件实现远离以及靠近烧结箱,从而对烧结箱内的匣钵进行夹取,在夹取后远离烧结箱,由于安装板与横移板转动连接,安装在安装板底面上的转轴二下端穿过通孔置于轨道板下方,转轴二的下端安装齿轮四,与横移板上安装的电机三的电机轴上的齿轮五啮合,通过电机四的转动实现安装板在横移板上的转动,进而携带匣钵转动方向便于放置匣钵,这样的设计便于放置匣钵。

15、作为优选,所述的存放组件包括存放框和升降组件上,所述的存放框安装在升降组件上,所述存放框的截面形状呈正多边形,所述的存放框上设有若干层放置板,每层放置板上设有若干个放置板沿存放框的轴线层圆周分布,所述的放置板与存放框相对应,每层的放置板与存放框的侧面一一对应,所述存放框的底面安装有转动环。存放组件的存放框安装在升降组件上,存放框为正多边形,若干层放置板上下排列,每层放置板设有若干个放置板,一个放置板与一个存放框的一侧面对应,通过升降组件将不同层的放置板与夹取组件对应,进而放置匣钵,存放框的底面安装由转动环,转动环与升降组件转动连接,从而转换不同的侧面与夹取组件对应,这样的设计可以存放大量匣钵。

16、作为优选,所述的升降组件包括升降板、电机四和丝杆,所述转动环的底面与升降板的顶面转动连接,所述升降板的下端设有电机座,所述的电机四安装在电机座上,所述丝杆的一端与电机四的电机轴连接,所述丝杆的另一端贯穿升降板且与升降板螺纹连接,所述电机座的两侧均设有限位杆,所述限位杆的一端与电机座连接,所述限位杆的另一端贯穿升降板。升降组件的升降板与转动环转动连接,电机四安装在升降板底面的电机座上,电机四带动丝杆转动,在限位杆的限制下,升降板只能沿限制杆升降,在丝杆的带动下升降板可以实现升降,从而实现存放框的升降,这样的设计可以带动存放框升降。

17、作为优选,所述升降板的顶面上安装有电机五,所述电机五的电机轴上安装有齿轮六,所述转动环的顶面安装有齿圈,所述的齿轮六与齿圈啮合,所述丝杆的顶面安装有顶板,所述顶板上安装有气动缸四,所述气动缸四的气动端安装有推出板,所述的存放框上设有若干个推出槽,所述的推出槽与放置板一一对应,所述的推出板与推出槽相对应。升降板上安装的电机五置于存放框内,电机五的电机轴上安装的齿轮六与转动环上的齿圈啮合,通过电机五的转动带动存放框的不同侧面与夹取组件连接,且在丝杆的顶端安装顶板,顶板上安装由气动缸四,气动缸四的气动端安装推出板,推出板与推出槽对应,气动缸伸长可以将放置板上的匣钵推出放置板进行拿取,这样的设计便于转动存放框。

18、本发明的有益效果是:实现匣钵的成型、烧结以及存放的自动化生产,便于匣钵成型,可以更好的推出匣钵,可以向烧结组件输送匣钵,便于烧结更多的匣钵,可以更好的夹持匣钵,便于放置匣钵,可以存放大量匣钵,可以带动存放框升降,便于转动存放框。

- 还没有人留言评论。精彩留言会获得点赞!