一种电石炉炉底结构及其砌筑方法与流程

本发明涉及炉底砌筑,更为具体地,涉及一种电石炉炉底砌筑方法。

背景技术:

1、炉底是电石炉的关键部位之一,炉底一旦出现异常,一定会导致电石炉降产或停产。开停炉过程中电炉温度变化,炉壳、炉壁、炉底受到热胀冷缩效应明显,炉底中心与外圈温度变化不同,会导致炉底横向受力不均,因此整体砌筑的炉底,必须具备一定的弹性形变,避免炉底开裂。炉底砌筑前必须停炉冷却、挖炉,炉底单次砌筑时间周期长达1个月,炉底砌筑的好坏,直接影响电石炉开车率和生产产量。且电石炉是需要长期维持稳定运行的设备,一旦频繁停车或停车时间较长,导致炉温损失,炉内熔池减少,发生翻电石等现象,炉盖设备、底环等水冷设备导电损坏漏水,进而形成恶性循环。特别是挖炉后重新开炉,炉内温度需从常温升至2200℃以上,重新培养坩埚和料层结构,影响正常生产运行至少2个月。因此,炉底砌筑需同时具备有良好的抗压强度、耐超高温、耐炉底渣渗透、隔热等特性,保持长时间的稳定运行。

2、此外,炉底砌筑还需要有一定的保温性能,如炉底导热快导致炉底温度低,生产运行过程中出炉困难,增加电炉电耗及出炉人员劳动强度;炉底杂质难于排除,进而炉底上抬,熔池缩小,电极入炉困难,导致翻电石,炉面散热快,能耗增加。查找行业相关资料得知,炉底损坏一般炉底最上层(与炉内直接接触层)最先损坏,受炉底高温影响,一则炉底参与反应或熔化,二则炉底砌筑缝隙或裂缝受炉底杂质侵蚀导致炉底穿透、炉底发红等。

3、而传统的电石炉炉底砌筑技术是在炉底炉基上捣打一层耐火混凝土,砌5层粘土砖和6至7层高铝砖,高铝砖上面砌3层自焙炭砖或半石墨炭砖,或还在炭砖与高铝砖之间砌一层轻质炭砖,炭块间留缝50~80mm用底糊捣实,此方法砌筑的炉底保温性能差,炉底炭块间易受炉底杂质侵蚀,导致电炉炉底发红,甚至炉底烧穿事故的发生,电极难以深入,每2年需清一次炉。因此,为解决电石炉炉底砌筑技术的保温和杂质渗透的两大难题,提高炉底砌筑的保温能力和增加炉底使用寿命等,保证电石炉长期稳定运行,行业人员进行了技术上的探索。

4、例如,中国专利cn209926864u公开了一种电石炉炉底保温结构,其构筑在作为电石炉炉底外壳的钢架上,呈层状结构,从下至上依次为石棉板、粘土耐火砖、高铝砖、轻质炭块和自焙炭砖,所述石棉板平铺3层在钢架上起平整作用,砌筑5~8层的粘土耐火砖在石棉板上,砌筑8~10层的高铝砖在粘土耐火砖上,轻质炭块平铺一层在高铝砖上,最上面砌筑2层自焙炭砖。石棉板、粘土耐火砖、高铝砖、轻质炭块和自焙炭砖的砌筑方式为错缝砌筑,轻质炭块和自焙炭砖的砖缝≤2mm。该实用新型在使用轻质炭砖后降低了高铝砖与粘土耐火砖承受的最高温度,在降温后的高铝砖与粘土耐火砖能够有效的在合适的温度内进行长期工作。

5、又如,中国专利cn203053229u公开了一种大型电石炉用铝碳轻质隔热砖炉底,所述的炉底从下到上依次为在最下层铺设石棉板,在石棉板上部砌有粘土砖,在粘土砖上部砌有高铝砖,在高铝砖上部砌有铝碳轻质隔热砖,最上部砌低气孔炭砖。该实用新型通过低导热材料的应用,降低了炉底高铝砖、粘土砖使用温度,使炉底耐火砖不再发生变形,铁水不再渗入炭砖缝隙,解决了电石炉炉底发红、烧穿事故的发生,并利用铝碳轻质隔热砖较好的保温性,提高了炉膛温度,节约了能耗,增加了炉底的使用寿命。

6、又如,中国专利cn102269522a公开了一种电炉炉底的砌筑工艺,该工艺包括:确定炉壳无明显变形,清理炉壳内粘渣和积灰,保证透气孔畅通,均匀抹上一层丙烯酸丁酯胶水;在炉底与炉壁相接处,向炉底方向在炉底上逐层粘贴两层纳米材料反射绝热板作为保温材料层,贴平,贴实,贴齐,且无空穴,两层纳米材料反射绝热板的接缝错开;在保温材料层上方由下至上平砌两层镁砖,用细镁砂填封砖缝;在镁砖上方砌一层镁碳砖,并用细镁砂填封砖缝;在镁碳砖上方铺垫炉底打结料,使用打夯机捣打炉底打结料,保证表面牢固,使炉底呈锅底形。该发明保证碳氧反应可控,增大了熔池,提高电弧炉炉底的保温效果。

7、又如,中国专利cn1876847a公开了一种新型中小型高炉炉底炉缸结构,含有炉底砌筑结构和炉缸砌筑结构,炉底和炉缸砌筑结构从里到外全部采用碳复合转砌筑结构;亦可在碳复合砖砌筑层的内侧砌筑粘土砖保护层,还可以碳复合砖砌筑层和粘土砖保护层之间填充一层碳素捣打料,该发明中的碳复合砖具有比碳砖更好的抗铁熔蚀性、抗氧化性、和较高的强度,提高了高炉的使用寿命。

8、目前电石炉的内衬砌筑的耐火材料通常从炉壳底部依次为粘土耐火砖、高铝耐火砖和自焙炭砖三大类产品,这三种耐火材料的导热系数均较高,对炉底温度的扩散均提供了较高的输送,炉底冶炼温度通过耐火材料层层传递至底部,而炉底保温层不能够完全形成炉底温度的减缓造成大量热能效的流失,大量损失了热能效,因此这种方法不利于炉底温度的保温和储存,增加了电耗。对于改良保温结构,则是利用轻质炭砖的导热系数小,降低电石炉保温层的总体导热系数,提高电石炉的保温性能,且若在高铝砖和自培炭砖之间砌筑一层轻质炭砖,可以保护下层的高铝砖和粘土耐火砖,避免高铝砖和粘土耐火砖因为温度过高而产生熔融破坏,造成电石炉炉底的保温层破坏、砖块变形的情况发生。此外,采用错缝砌筑或以碳素填缝,以此来避免杂质通过缝隙渗透到炉底,而炉底温度低杂质不易排除导致杂质堆砌使炉底上抬,熔池缩小,电极入炉困难。

9、虽然现有技术在一定程度上提高了炉底保温的问题,但不能避免炉底砌筑的自焙砖块不能形成坚实致密的整体,因为长期高温工作和热胀冷缩导致其应力开裂和缝隙增大的情况,极大增加炉底杂质渗透、穿炉风险。

技术实现思路

1、鉴于此,本发明为解决炉底保温性能差和杂质渗透导致炉底受损的问题,提供一种电石炉炉底结构及其砌筑方法,采耐高温、抗压的轻质炭砖层作为炉底保温层,同时采用炉底耐火砖层和刚玉浇注层完全隔绝轻质炭砖层与自焙炉底层,解决炉底保温问题;以及使用细颗粒炭捣料和沥青铺设一层自焙炉底层,炭捣料在电炉生产运行后的温度升高过程中逐步石墨化,形成一块整体高强度的石墨炉底,耐高温温度在3000℃以上,且石墨化炉底热膨胀、冷收缩性能优越,不易产生应力开裂,完全满足电石炉超高温度需求,解决了炉底温度散失和炉底渗透问题。

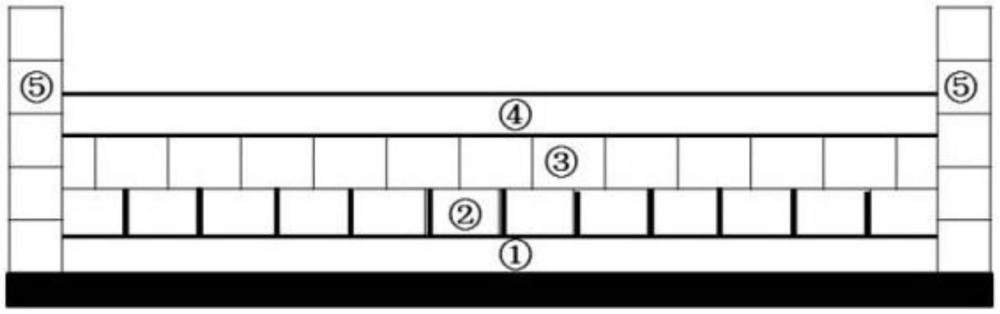

2、本发明提供一种电石炉炉底结构,呈层状结构,其炉底结构从下至上依次为刚玉浇注层、轻质炭砖层、炉底耐火砖层、自焙炉底层,其中刚玉浇注层是在炉底铺设一层刚玉浇注料,铺设厚度不少于300mm,轻质炭砖层铺设在刚玉浇注层上,铺设层数为一层,并用炭捣料捣实轻质炭砖之间的缝隙,炉底耐火砖层铺设在轻质炭砖层上,铺设层数为一层,自焙炉底层为炭捣料和沥青的混合料,铺设在炉底耐火砖层上,铺设厚度不少于300mm。

3、其中刚玉浇注料包括骨料和水泥,其中骨料中al2o的质量百分含量不低于85%,水泥选用925标号水泥,骨料与水泥的质量比例为5∶1;其浇筑一层刚玉浇注料是为了底部找平、炉底支撑及防炉底穿透,在浇筑过程中使用振动棒使粗骨料遍布均匀,防止混凝土空洞、离析。

4、其中轻质炭砖和炉底耐火砖为楔形砖,其规格为高×长边×短边×厚度:345×150×125×75mm,砖的尺寸公差控制在1mm以内。其中轻质炭砖和炉底耐火砖采用平放的方式,层高为砖厚度75mm,炭捣料和沥青的铺设的自焙炉底层厚度不少于300mm,烧结为成型石墨厚度为200mm以上,因此铺设刚玉浇注层、轻质炭砖层、炉底耐火砖层和自焙炉底层后,炉底的高度不少于650mm,不仅可以保证自焙炉底层的厚度,使炉底在工作过程中不易开裂,而且可以保证具有充足的炉内高度来进行生产。

5、此外,轻质炭砖的导热系数低、气孔率小、耐高温、抗压,作为绝热材料起到阻热保温的效果,同时,轻质炭砖的抗侵蚀能力强,更能抵抗炉内杂质的侵蚀;轻质炭砖铺设好后使用炭捣料捣实轻质炭砖缝隙,使整体结构强度更稳定,防止杂质通过缝隙渗透炉底。

6、因轻质炭砖层与自焙炉底层直接接触会导致其温度过高,达到2200℃,容易造成轻质炭砖因长期过高温度而损坏,因此在轻质炭砖层上面再铺设一层炉底耐火砖层,来隔绝轻质炭砖层与自焙炉底层,提高炉底保温性能和使用寿命。

7、其中炉底耐火砖之间的砖缝用炭捣料和沥青混合料糊缝。炉底耐火砖之间的砖缝不使用炭捣料进行捣实缝隙,而是直接利用炭捣料和沥青混合料在铺设自焙炉底层的过程中自动糊缝,这样进一步使炉底耐火砖层与自焙炉底层形成一个密实的整体,不易开裂和杂质渗透。

8、作为炉底砌筑的最上层需要直接接触成品电石和炉底杂质,其铺设材料的熔点需在炉底杂质和成品电石之上,电炉开停炉过程中,炉温变化会导致炉壳、炉壁、炉底受到明显的热胀冷缩效应,炉底中心与外圈温度变化不同,导致炉底横向受力不均,因此此炉底层需要具备一定的弹性形变,鉴于此,本发明使用炭捣料和沥青铺设一层自焙炉底层作为炉底砌筑的最上层,经过炉内高温煅烧达到石墨化,使炉底形成一块整体,耐高温程度达到3000℃以上,石墨化炉底热膨胀、冷收缩性能优越,不易产生应力开裂,极大减小炉底杂质渗透、穿炉风险。

9、其中自焙炉底的炭捣料和沥青的比例为10∶1。炭捣料主要成分为碳,在高温下石墨化,沥青的主要成分是碳氢化合物,比炭捣料黏稠、柔软,两者混合可以使炭捣料结合更紧密,使混合料硬度降低,在高温烧结下更加不易开裂。这个比例下的混合料为最佳,沥青加入过多会导致石墨烧结过程孔隙率增大,强度降低;加入过少会导致炉底炭捣料和沥青烧结过快,烧结过程中未能完全延展及压实,无法填满整个炉底,导致炉底存在裂缝,影响炉底质量。

10、其中所述炭捣料的原料炭粒的颗粒粒径大小为5~25mm。选择细颗粒炭捣料是因为细颗粒炭捣料在与沥青混合的过程中,更易混合均匀,细颗粒之间的结合更为紧密,颗粒过大会造成颗粒之间的缝隙大,结合不好,最终形成的整体比较容易出现裂缝。

11、此外,本发明提供一种电石炉炉底结构的砌筑方法,包括步骤:

12、(1)首先将炉内物料全部清除至炉盖以下高度不少于3000mm;

13、(2)炉底先浇筑一层刚玉浇注层,铺设厚度不少于300mm,静置1天以上,然后再铺设一层轻质炭砖层,然后使用炭捣料捣实轻质炭砖之间的缝隙;

14、(3)在铺设好的轻质炭砖层上面再铺设一层炉底耐火砖层;

15、(4)最后使用炭捣料和沥青铺设一层自焙炉底层,铺设厚度不少于300mm,并在自焙炉底层开适量的逸散孔。

16、其中铺设前先停炉挖炉,将炉底损坏部分全部挖除,至炉盖下方高度不少于3000mm,便于铺设刚玉浇注层、轻质炭砖层、炉底耐火砖层、自焙炉底层,确保完成后有充足的炉内高度。

17、其中炉底刚玉浇筑料浇筑完成后需静置1天以上再铺设轻质炭砖,使刚玉浇筑料水分蒸发。

18、其中自焙炉底开逸散孔直径为φ10mm,位于自焙炉底以下100mm,每个炉眼之间在均匀开4个孔,整个炉子共开孔12个,开孔深度标准为炉壳开穿。其在自焙炉底开逸散孔,便于炉底炭捣料挥发分和炉底水蒸气排出,提高炉底炭石墨化。

19、综上所述,本发明的砌筑炉底结构从下至上依次为刚玉浇注层、轻质炭砖层、炉底耐火砖层、炭捣料及沥青砌筑的自焙炉底层,利用轻质炭砖导热系数低、气孔率小、耐高温、抗压的特点,使其阻热保温;利用炉底耐火砖层隔绝轻质炭砖层和自焙炉底层,降低运行中轻质炭砖的温度,提高炉底保温性能和使用寿命;利用炭捣料和沥青铺设一层自焙炉底层作为炉底砌筑的最上层,经过炉内高温煅烧达到石墨化,使炉底形成一块整体,提高炉底热胀冷缩的承受能力,不易产生应力开裂,极大减小炉底杂质渗透、穿炉风险;因此,本发明确保了电石炉炉底保温性能和避免了炉底杂质堆积使炉底上抬,保证电极入炉深度达到工艺控制范围,炉底无发红、穿炉现象,进而降低了电炉电耗,增加了炉底使用寿命,减少了停车修复时间和检修成本,提高电石炉生产运行率,提升生产效率。

- 还没有人留言评论。精彩留言会获得点赞!