基于臭气强度的通风除臭控制方法、系统、设备及介质与流程

本发明涉及空气交换,更具体涉及一种基于臭气强度的通风除臭控制方法、系统、设备及介质。

背景技术:

1、在工业生产、垃圾处理、污水处理等众多领域中,恶臭污染问题一直备受关注。不同区域因其特定的生产工艺和运行特点,产生的异味特征因子和臭气强度各异,给除臭工作带来了不小的挑战。传统的通风除臭系统虽然能够在一定程度上减少异味,但其往往缺乏灵活性和针对性,难以根据不同区域的异味特征和臭气强度进行精准调控。更为重要的是,现有通风除臭控制方法往往忽略了节能问题。在大多数情况下,通风除臭系统采用固定的运行模式,不论臭气强度如何变化,系统都保持满负荷运行,这不仅导致了能源的浪费,也增加了企业的运营成本,特别是在一些低臭气强度的情况下,过高的通风量反而可能导致热量的流失和能源的浪费。

2、比如公开号为cn208815638u的实用新型,提供一种除臭通风系统,包括安装于室内的吊顶,吊顶上设置有至少一个循环风口和至少一个用于将吊顶下部的空气抽到吊顶上部空间并对经过的空气进行除臭的除臭单元,吊顶的上部空间安装有用于将吊顶上部空间的空气排出到室外的排风装置。在需要对卫生间进行除臭时,打开除臭单元,使卫生间空气经除臭单元处理后进入吊顶上部空间,然后经处理后的部分空气再通过循环风口回流到吊顶下部空间,部分空气则在排风装置的作用下,排至室外,由于通过循环风口的空气和排到室外的空气均经过了除臭处理,因此既可以改善卫生间的环境,又不会对周边环境造成困扰。还比如公开号为cn103512140a的中国专利申请文件,提供一种通风系统,包括将室内空间隔成多个独立房间的内墙、将每个独立房间与外界相隔的外墙、通风装置、通风道和排风口;通风装置用于使室外的空气输入至室内空间,并在室内空间形成正压环境;通风道设置在内墙上,且所有的独立房间均通过通风道与通风装置相通;每个独立房间的外墙上均设置有排风口。该发明提供的通风系统,安装非常方便。

3、然而,上述两项专利在通风除臭方面,一个考虑的是改善环境,一个考虑的是安装方便,都没有考虑在通风除臭方面的节能问题,因此,本发明提供一种基于臭气强度的通风除臭控制方法、系统、设备及介质,在实现通风除臭目标的同时还能达到节能降碳的目的。

技术实现思路

1、本发明通过获取臭气检测装置检测到的第一臭气强度,在第一臭气强度大于等于预设厂房内最大臭气强度时,获取第一时间和第一目标位置;基于第一目标位置、自然风的风力和自然风的方向,计算自然风在每一送风装置送风方向上的有效风力,并选择目标送风装置和目标排风装置;分别开启目标送风装置和目标排风装置,并设置目标排风装置的机械风力和目标送风装置的机械风力使得厂房内的气压平衡。本发明能够在实现通风除臭目标的同时还能达到节能降碳的目的。

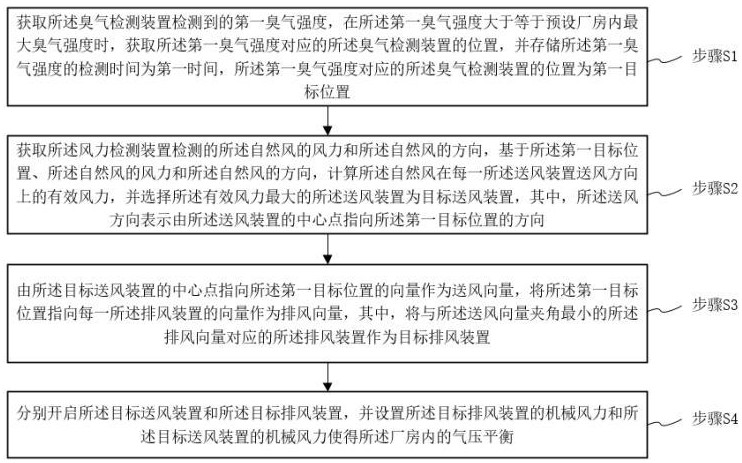

2、为了达到上述的发明目的,本发明提供一种基于臭气强度的通风除臭控制方法,在厂房内不同位置处分别安装多个臭气检测装置,并在所述厂房四周墙壁上方安装多个风力检测装置、多个排风装置和多个送风装置,其中所述风力检测装置用于检测自然风的风力和所述自然风的方向,所述控制方法包括如下步骤:

3、步骤s1:获取所述臭气检测装置检测到的第一臭气强度,在所述第一臭气强度大于等于预设厂房内最大臭气强度时,获取所述第一臭气强度对应的所述臭气检测装置的位置,并存储所述第一臭气强度的检测时间为第一时间,所述第一臭气强度对应的所述臭气检测装置的位置为第一目标位置;

4、步骤s2:获取所述风力检测装置检测的所述自然风的风力和所述自然风的方向,基于所述第一目标位置、所述自然风的风力和所述自然风的方向,计算所述自然风在每一所述送风装置送风方向上的有效风力,并选择所述有效风力最大的所述送风装置为目标送风装置,其中,所述送风方向表示由所述送风装置的中心点指向所述第一目标位置的方向;

5、步骤s3:由所述目标送风装置的中心点指向所述第一目标位置的向量作为送风向量,将所述第一目标位置指向每一所述排风装置的向量作为排风向量,其中,将与所述送风向量夹角最小的所述排风向量对应的所述排风装置作为目标排风装置;

6、步骤s4:分别开启所述目标送风装置和所述目标排风装置,并设置所述目标排风装置的机械风力和所述目标送风装置的机械风力使得所述厂房内的气压平衡。

7、作为本发明的一种优选技术方案,所述步骤s4之后,还包括步骤s5:

8、将所述送风装置到所述第一目标位置和所述第一目标位置到所述目标排风装置的路线作为除臭路线,所述厂房内还安装有人员检测装置,在所述人员检测装置检测到所述厂房内没有人员的情况下,在全部所述送风装置中查找所述送风装置的送风方向能垂直于所述除臭路线的多个第三送风装置;

9、以所述除臭路线为基准,将多个所述第三送风装置分为两组,位于所述除臭路线左侧的所述第三送风装置为第一组送风装置,位于所述除臭路线右侧的所述第三送风装置为第二组送风装置,其中,所述除臭路线左侧与所述除臭路线右侧的气压是平衡的;

10、设置全部所述第三送风装置的送风方向都垂直于所述除臭路线,设置所述第一组送风装置和所述第二组送风装置中在所述除臭路线两侧对称的所述送风装置作用于臭气的力相等。

11、作为本发明的一种优选技术方案,所述步骤s5之后,还包括步骤s6:

12、在所述人员检测装置检测到所述厂房内有人员的情况下,获取所述人员的位置为第二目标位置,判断所述第二目标位置是否位于所述除臭路线范围内,在所述第二目标位置位于所述除臭路线范围内时,从所述第三送风装置中查找送风方向经过所述第二目标位置的第四送风装置,增加所述第四送风装置的机械风力,并降低与所述第四送风装置的送风方向相对的所述第三送风装置的机械风力,在所述第二目标位置位于所述除臭路线范围外时,保持当前所述第三送风装置和所述目标排风装置的机械风力。

13、作为本发明的一种优选技术方案,所述步骤s6之后,还包括步骤s7:

14、在所述第一时间之后的第二时间,获取所述臭气检测装置检测到的第二臭气强度,比较所述第二臭气强度与所述第一臭气强度,在所述第二臭气强度大于等于所述第一臭气强度时,增加所述目标排风装置的机械风力,并同时增加所述目标送风装置的机械风力,在所述第二臭气强度小于所述第一臭气强度时,降低所述目标排风装置的机械风力,同时降低所述目标送风装置的机械风力,其中,增加的所述目标排风装置的机械风力等于增加的所述目标送风装置的机械风力,降低的所述目标排风装置的机械风力等于降低的所述目标送风装置的机械风力。

15、作为本发明的一种优选技术方案,所述除臭路线范围包括:以所述第一目标位置为中心,获取所述第一目标位置周围的其他臭气检测装置检测的臭气强度,当所述其他臭气检测装置检测的臭气强度小于所述预设厂房内最大臭气强度时,将所述其他臭气检测装置的位置作为第三目标位置,作一条经过所述第三目标位置,且与所述除臭路线平行的第一直线,在所述除臭路线的两侧各获取一条距离所述除臭路线最远的所述第一直线,所述除臭路线两侧的所述第一直线之间的区域称为所述除臭路线范围。

16、作为本发明的一种优选技术方案,所述步骤s2中,计算所述自然风在每一所述送风装置送风方向上的有效风力,包括:

17、步骤s21:获取所述送风装置的送风方向与所述自然风的方向一致的多个第二送风装置;

18、步骤s22:作一条经过所述第二送风装置中心点且垂直于所述第二送风装置送风方向的第二直线,由所述第二送风装置中心点指向所述第一目标位置作为第二送风向量,计算所述第二直线与所述第二送风向量的夹角度数;

19、步骤s23:设定所述第二直线代表所述自然风的有效风力为1,基于所述夹角度数,计算所述自然风在所述第二送风装置送风方向上的有效风力,同理,分别计算所述自然风在每个所述第二送风装置送风方向上的有效风力。

20、作为本发明的一种优选技术方案,所述步骤s23,还包括:

21、作第三直线,使其经过所述第一目标位置,且垂直于所述第二送风向量,所述第二直线、所述第三直线与所述第二送风向量构成直角三角形,基于所述夹角度数和所述第二直线代表的所述自然风的有效风力,通过以下公式计算所述第二送风向量代表的所述自然风的有效风力;

22、;

23、其中,b表示所述第二送风向量的所述自然风的有效风力,c表示所述第二直线的所述自然风的有效风力,表示所述夹角度数。

24、本发明还提供一种如上所述的基于臭气强度的通风除臭控制系统,在厂房内不同位置处分别安装多个臭气检测装置,并在所述厂房四周墙壁上方安装多个风力检测装置、多个排风装置和多个送风装置,其中所述风力检测装置用于检测自然风的风力和所述自然风的方向,系统包括如下模块:

25、获取单元,用于获取所述臭气检测装置检测到的第一臭气强度,在所述第一臭气强度大于等于预设厂房内最大臭气强度时,获取所述第一臭气强度对应的所述臭气检测装置的位置,并存储所述第一臭气强度的检测时间为第一时间,所述第一臭气强度对应的所述臭气检测装置的位置为第一目标位置;

26、选择单元配置为:获取所述风力检测装置检测的所述自然风的风力和所述自然风的方向,基于所述第一目标位置、所述自然风的风力和所述自然风的方向,计算所述自然风在每一所述送风装置送风方向上的有效风力,并选择所述有效风力最大的所述送风装置为目标送风装置,其中,所述送风方向表示由所述送风装置的中心点指向所述第一目标位置的方向;由所述目标送风装置的中心点指向所述第一目标位置的向量作为送风向量,将所述第一目标位置指向每一所述排风装置的向量作为排风向量,其中,将与所述送风向量夹角最小的所述排风向量对应的所述排风装置作为目标排风装置;

27、控制单元,用于分别开启所述目标送风装置和所述目标排风装置,并设置所述目标排风装置的机械风力和所述目标送风装置的机械风力使得所述厂房内的气压平衡。

28、本发明还提供一种计算设备,所述设备包括:

29、存储器和处理器;

30、所述存储器用于存储计算机可执行指令,所述处理器用于执行所述计算机可执行指令,该计算机可执行指令被处理器执行时实现上述所述的基于臭气强度的通风除臭控制方法。

31、本发明还提供一种存储介质,所述存储介质存储有计算机可执行指令,所述计算机可执行指令被处理器执行时实现上述所述的基于臭气强度的通风除臭控制方法。

32、与现有技术相比,本发明的有益效果至少如下所述:

33、本发明的技术方案通过获取臭气检测装置检测到的第一臭气强度,可以判断此时的臭气强度是否达到需要采取控制措施的程度,在第一臭气强度大于等于预设厂房内最大臭气强度时,说明此时厂房内的臭气强度已经达到了需要采取控制措施的程度,那么获取第一臭气强度对应的臭气检测装置的位置,并存储第一臭气强度的检测时间为第一时间,第一臭气强度对应的臭气检测装置的位置为第一目标位置;通过获取风力检测装置检测的自然风的风力和自然风的方向,基于第一目标位置、自然风的风力和自然风的方向,计算自然风在每一送风装置送风方向上的有效风力,并选择有效风力最大的送风装置为目标送风装置;由目标送风装置的中心点指向第一目标位置的向量作为送风向量,将目标位置指向每一排风装置的向量作为排风向量,其中,将与送风向量夹角最小的排风向量对应的排风装置作为目标排风装置,以借助自然风的最大风力,减少送风装置的机械风力,从而达到节能降碳的目的;分别开启目标送风装置和目标排风装置,并设置目标排风装置的机械风力和目标送风装置的机械风力使得厂房内的气压平衡。通过上述步骤之间的相互配合,在实现通风除臭目标的同时还能达到节能降碳的目的。

- 还没有人留言评论。精彩留言会获得点赞!