基于分段供热的焙烧机低热值燃烧系统及燃烧方法与流程

本发明涉及钢铁冶金领域,具体涉及基于分段供热的焙烧机低热值燃烧系统及燃烧方法。

背景技术:

1、随着高炉绿色低碳冶炼技术的实施,提高球团矿入炉比例,发展高品质球团矿,尤其是熔剂性球团矿和含镁球团矿,提升炼铁品质,已经成为必然趋势,符合我国钢铁绿色发展的战略需要。带式焙烧球团作为主流工艺,在低碳、节能减排方面有着绝对的优势。带式机将干燥、预热、焙烧和冷却工艺过程在一台设备上完成,布置在一个封闭厂房内,由于流程短散热少,回热利用好,占地少,热效率高,总体能耗低。产品从布料到成品一直处于相对静止状态,对预热球的强度要求较低,也不会出现结圈等问题,产生的碎料和粉尘少,焙烧机耐火材料全程静止,不与球团接触,其工艺避免急冷急热,耐火材料寿命长,维护少,作业率高。

2、现有带式焙烧机生产球团工艺,受限于燃料条件,必须使用采用天然气、焦炉煤气等高热值气体燃料作为热源,而低热值燃料,由于发热值低、供给热量不足、燃烧温度无法达到焙烧温度要求。在缺乏焦炉煤气或者天然气的厂区无法使用带式焙烧工艺,这一重大缺陷直接影响该带式焙烧球团技术的推广。

3、现有技术中公开了一种利用低热值燃料生产球团矿的装置。利用低热值煤气首先燃烧产生高温低氧热烟气,经过热烟气管道将高温烟气输送并导入到带式焙烧机预热段、焙烧段和均热段的机罩内,并在干燥、预热区段与带式焙烧机冷却段的循环回用的尾气混合,根据不同区段的温度要求,用于带式焙烧机工艺球团的干燥和预热。在高温焙烧区段,再用高温低氧热烟气耦合分级燃烧工艺,在高温低氧氛围中燃烧,形成温度分布均匀的高温焙烧环境,实现球团焙烧温度的提高和高温热量的供给,根据温度和热工控制要求设置高温低氧燃烧器的数量及布置形式,以满足高温区段的焙烧温度的要求。但其存在如下不足之处:该方法需要增加一套外部燃烧炉,用燃烧炉产生的烟气加热来自一冷段的热风,使其温度提高后再和低热值的燃气进行燃烧。由于一冷段风量大,所需的燃烧炉烟气量也会加大,不仅增加了工艺能耗,同时无法利用自身烟气所携带的热量,增加热损失。

4、现有技术公开了另一种分级冷却梯级利用热风的带式焙烧机,包括:冷却一段、冷却二段和冷却三段,冷却一段、冷却二段和冷却三段产生的热风温度分别为不小于1100℃、600~800℃和不大于300℃,并且产生的热风分别通过管道输送至焙烧段、预热段和鼓风干燥段,通过对冷却段进行分级,并为焙烧段、预热段和鼓风干燥段分别提供不同温度的热风,实现热量的梯级利用,提高能量利用率,降低工序能耗的同时,可使用低热值燃料。但其存在如下不足之处:该方法仅是简单将冷却段分开,输送至不同的工艺段。冷却二段和冷却三段公用一台冷却风机,预热段和焙烧段炉膛贯通,导致压力波动,影响风量分配;冷却1段的冷空气直接与高温球团接触造成球团急冷,产生应力,致使球团出现裂纹;焙烧段属于高温区,燃烧过程生成大量氮氧化物,实际生产中,类似的工厂实测值均在450mg/nm3以上。

技术实现思路

1、针对现有技术存在的上述缺陷,提供了一种基于分段供热的焙烧机低热值燃烧系统及燃烧方法,提高使用低热值燃料焙烧物料的效果,避免球团出现裂纹、以及生成大量氮氧化物。

2、本发明为解决上述技术问题所采用的技术方案是:

3、基于分段供热的焙烧机低热值燃烧系统,其特征在于:包括

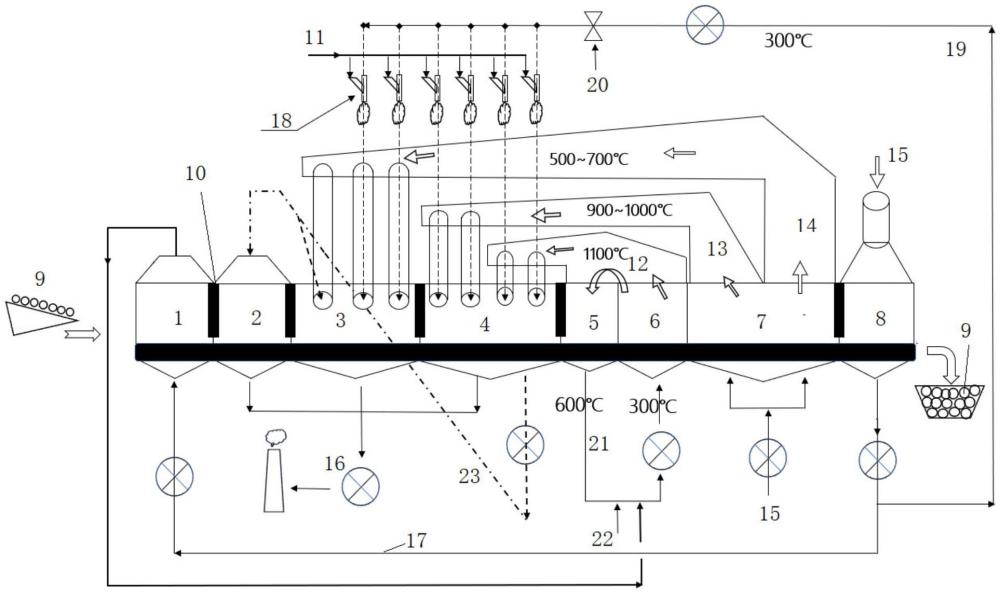

4、焙烧机设备,焙烧机设备由左至右依次包括鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段、一冷段、二冷段和三冷段,物料由鼓风干燥段输入、并由三冷段输出;在鼓风干燥段和抽风干燥段之间、抽风干燥段和预热段之间、预热段和焙烧段之间、焙烧段与均热段之间、二冷段和三冷段之间均设有隔墙;

5、燃烧系统,燃烧系统包括燃气管道和燃烧器,燃气管道分为若干个支管,分布在预热段和焙烧段;燃烧器安装在焙烧机两侧的燃烧室外壁;

6、高温风管、中高温风管、以及中温风管,焙烧段分为焙烧前段和焙烧后段,二冷段分为二冷前段和二冷后段;高温风管连接在焙烧后段和一冷段的顶部之间,中高温风管连接在焙烧前段和二冷前段的顶部之间,中温风管连接在预热段和二冷后段的顶部之间;

7、进风管道和排风管道,进风管道与二冷段、三冷段的底部相连,一冷段和三冷段形成通路,排风管道与预热段和焙烧段的底部相连。

8、按上述技术方案,还包括鼓风干燥支路,鼓风干燥支路由风机和管道组成,鼓风干燥支路连接在三冷段和鼓风干燥段的底部之间,并且鼓风干燥段的顶部由管道连接在进入一冷段上,且管道位于一冷段的入口处设有风机。

9、按上述技术方案,燃烧系统还包括一次助燃支路和富氧接口;燃烧器连接在焙烧段和燃气管道之间、以及预热段和燃气管道之间,一次助燃支路连接在燃烧器和三冷段之间,一次助燃支路由风机和管道组成;富氧接口连接在一次助燃支路上,一次助燃支路与燃烧器相连的端头分为多个支路,燃气管道分为多个支路,燃气管道和一次助燃支路的端头一一对应混和后与对应的燃烧器相连。

10、按上述技术方案,一次助燃支路输送的三冷段的风占燃烧所需空气量的10%~15%;一次助燃支路的富氧率按3%控制。

11、按上述技术方案,还包括设于均热段和一冷段之间的自循环支路,自循环支路包括连接在均热段和进入一冷段底部之间的连接管道、设于连接管道上的自循环风机、以及连接在高温风管和均热段之间的高温风管分支段,鼓风干燥段的顶部由管道连接在连接管道上。

12、按上述技术方案,自循环风机的进风口还设置了兑冷风口。

13、按上述技术方案,还包括抽风干燥支路,抽风干燥支路由管道和风机组成,抽干支路连接在焙烧后段底部和抽风干燥段顶部之间,抽风干燥段的底部与排风管道相连。

14、按上述技术方案,在抽风干燥支路上设有一根分管,支管连接在预热段顶部最前端的中温风管上。

15、按上述技术方案,排风管道同时与抽风干燥段、预热段、以及焙烧段底部相连,在排风管道内设有主抽风机,排风管道依次与外部的净化设备和烟囱相连。

16、基于分段供热的焙烧机低热值燃烧方法,其特征在于:采用如上任一所述的基于分段供热的焙烧机低热值燃烧系统;包括如下步骤:

17、将进入燃烧系统内的外界空气分为三股,分别为a、b、c;

18、a由三冷段进入,分为a1和a2,a1经过鼓风干燥段并携带料层内的水汽进入一冷段;a2输送至燃烧系统为燃气预热及助燃;a1由一冷段输出后分为a11和a12,a11进入焙烧后段助燃,a12进入均热段后输送回一冷段;a11和a2助燃后又分为e和f,e处理后排出大气,f再次分为两部分,分为进入预热段和抽风干燥段后,经处理排出大气;

19、b、a1、a12、和输送回一冷段的一同输送至一冷段,用于调节进入一冷段混和气体的温度;

20、c,由二冷段进入,分为两部分,分别进入预热段和焙烧前段助燃,燃烧的废气经处理后进入大气。

21、本发明具有以下有益效果:

22、1、充分利用自身烟气热量,通过将一冷段、二冷段、三冷段的热风引入至预热区和被烧区内;最终在预热段和焙烧段形成温度梯度。不同温度热风分段燃烧,提高高温段的燃烧温度,进而提高炉膛温度。在同等条件下,使用热值7500kj/m3的低热值燃料也可满足球团质量要求,降低生产成本,实现低热值燃料的应用。并且,在预热段和焙烧段之间、焙烧段和均热段之间、二冷段和三冷段之间均设有隔墙,利用隔墙防止隔墙两侧空间窜风,避免出现现有技术中压力波动、从而影响风量分配的问题。

23、2、设置鼓风干燥支路,鼓风干燥段排放的废气湿度很大,含水率在7%左右,饱和水蒸气的热辐射能力要大于干空气。因此,一冷段采用湿度较大的热风冷却,湿度较大的热风经(设在一冷段底部的)风机鼓入一冷段底部对1200℃的高温球团进行冷却,穿过料层后热风被加热至~1100℃,进入高温风管道中,由高温风管道中送至焙烧后段参与反应,有利于炉膛升温。进一步优化使用热值7500kj/m3的低热值燃料的工艺。

24、3、抽取部分来自三冷段的250~300℃热风作为一次助燃风,通过一次助燃支路输送至燃烧器,用来控制燃烧火焰;在确保燃烧的安全性、杜绝爆炸的几率的同时,实现对燃气进行预热。在一次助燃支路上设置富氧接口,对一次助燃空气进行富氧,减少烟气量,提高燃烧温度。进一步优化使用热值7500kj/m3的低热值燃料的工艺。

25、4、在均热段和预热段之间设置自循环支路,通过自循环支路降低输送至焙烧后段的高温风的含氧量,让燃料在高温低氧浓度气氛中燃烧,从而达到降低氮氧化物排放的目的。另外,自循环支路的高温气体与来至鼓风干燥段的气体混合,提高进入一冷段气体的温度,避免一冷段内热风温度和料层之间温差过大;合理的冷却顺序,实现球团的均匀冷却,避免上、中、下料层温度出现差异,导致料层内部产生热应力,出现高温球团极冷爆裂的现象。

26、5、自循环风机的进风口还设置了兑冷风口,当温度过高时可以从大气中吸入冷空气进行降温。

27、6、为了避免预热段最前端的中温风管进气温度过高,在抽风干燥支路上设有一根分管,支管连接在预热段顶部最前端的中温风管上,与来至二冷段的热风汇合,使得温度略低于后续中温风管内热风,进一步的增加新的温度梯度。

28、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

- 还没有人留言评论。精彩留言会获得点赞!