一种气压强化闪烧高致密度材料的装置及方法

本发明属于闪烧装置,涉及压力辅助闪烧装置,具体涉及一种气压强化闪烧高致密度材料的装置及方法。

背景技术:

1、闪烧,最早是在2010年由美国科罗拉多大学的raj等人在研究电场辅助烧结3ysz时,陶瓷生坯在合适的炉温和临界电场阈值条件下出现非线性电导增加、超快致密化、发光等现象,他们将该技术命名为闪烧(flash sintering),自此一种新颖的、有前途的电场辅助烧结技术引起了陶瓷学者的广泛关注。闪烧工艺具有烧结温度低、烧结时间短、设备简单、生产成本低等优点而倍受人们的关注。

2、进行闪烧过程的实验装置基本由三个部件组成:加热炉、电源、电极。为了保证陶瓷生坯与电极之间的接触良好,通常在陶瓷生坯上涂覆一些导电浆料(含有au、pt、ag)。对于闪烧实验,一般可以选用铂丝作为电极,而对于情性气氛中的闪烧实验,往往可以用石墨、碳化硅等作为电极。用于研究闪烧过程常见的样品的形状是狗骨状,此外还有圆柱/片状和棒状。

3、自从闪烧技术报道以来,国内外陶瓷学者所搭建的实验平台各具特色,没有统一的标准,按照是否施加压力可以分为两类,无压力装置和压力辅助装置。典型的无压力装置是使用垂直管式炉,狗骨状样品水平悬挂在铂丝上,铂丝通过炉的顶部,并连接到电源。电路中包含电流和电压监测装置。在炉底部有一个可以直接记录样品在闪烧过程中收缩的摄像机,可以记录闪烧过程中样品的收缩情况。典型的压力辅助装置在设计上类似于sps装置,通常使用石墨模具和石墨压头,样品闪烧过程中的收缩无法直接记录,可以通过石墨模具的位移来得到样品的收缩率,有些压力辅助装置还通过位移传感器来记录样品闪烧过程中的收缩情况。由于闪烧存在对材料电阻和工装电压和电流方面的要求,目前主要用于小型材料和器件的制备和研究。

4、压力作为影响烧结的一大因素,不仅显著影响烧结温度和烧结时间,还会影响烧结坯体的致密度。传统闪烧以冷压成型的生坯为原料,通过生坯两端接触的电极进行悬挂,并预施加电压,再加热至闪烧温度完成烧结,其冷压成型的样品在炉内加热通电至发生闪烧的过程中不再施加压力。而压力辅助闪烧因其可以在闪烧过程中持续不断地提供较大的压力,从而降低起始温度、缩短恒流时间,备受人们的关注。

5、目前,传统无压力闪烧装置,样品一般为狗骨形。由于形状复杂,在冷压成型过程中易出现表面损伤甚至断裂,引起闪烧通电过程中局部电流过大或过小,从而导致烧结坯体致密度的不均匀现象。加之闪烧时间短,密度不足时需要继续升温或者长时间保温,才能满足对试样密度的要求。

6、典型的压力辅助装置在设计上类似于sps装置,炉内都有一个压力系统提供轴向的机械压力。该压力系统不仅要提供较大的压力,还要保证一定的精度。但是由于需要增加加压机构,使得结构复杂,造价昂贵;此外,压力系统仅在轴向对样品施加压力,导致圆柱形样品的径向压力仅靠粉末之间相互挤压来提供,容易出现压力不均匀的现象,致使闪烧样品存在组织不均匀、各向异性等问题。

7、现有的压力辅助闪烧装置和fsps装置是在传统闪烧装置的基础上改进得到的,他们都将粉末装入模具中,在升温、通电的过程中施加一定的压力,相对于传统闪烧工艺降低了起始温度,减少了恒流持续时间,促进了烧结体的致密化。但是需要附加加压设备,且装配过程复杂、压力分布均匀性差等问题依然存在,限制了其广泛应用。具体如下:

8、1.增加机械加压设备

9、有压闪烧的核心是将闪烧技术和机械加压过程相整合,通过机械加压产生烧结压力,促进烧结体致密化,可靠性高。但是显著增加了闪烧设施成本,不利于闪烧技术在更大的领域开展实验探索和应用。

10、2.压力分布均匀性差

11、机械产生的压力为轴线方向,方向单一,压力分布不均匀,影响烧结坯体的致密度和组织均匀性。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种气压强化闪烧高致密度材料的装置及方法,采用气体热解和膨胀的方法,通过气体膨胀使得试样各个方向受到均匀压力作用,提高闪烧样品致密度和闪烧效率,设施简单,操作方便,成本低。

2、为了实现上述目的,本发明采用以下技术方案予以实现:

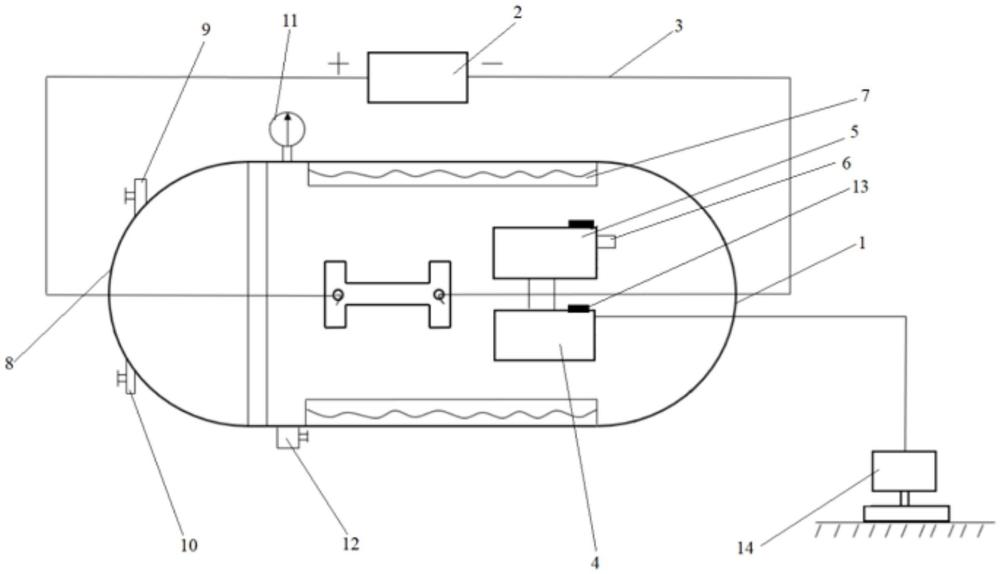

3、一种气压强化闪烧高致密度材料的装置,包括炉体、电源以及用于连接电源正负极和样品两端形成电回路的一组铂丝;

4、所述的炉体内部设置有气体分解装置;

5、所述的炉体内壁设置有加热装置;

6、所述的炉体上还设置有密封盖、进气口、出气口、压力计和泄压阀。

7、本发明还具有以下技术特征:

8、优选的,所述的气体分解装置包括相互连通的的一次分解罐和二次分解罐,所述的一次分解罐位于二次分解罐的下部或一侧;

9、一次分解罐和二次分解罐之间设置有分解控制阀门;

10、所述的二次分解罐的一侧设置有出气阀。

11、优选的,所述的所述的一次分解罐和二次分解罐的一侧均设置有进料口。

12、优选的,所述的所述的进料口上设置有封盖。

13、优选的,所述的炉体内部设置有温度检测器。

14、进一步的,所述的分解控制阀门和温度检测器连接有控制系统。

15、优选的,所述的炉体两端各设置有一个密封盖。

16、本发明还保护一种采用如上所述的装置的气压强化闪烧高致密度材料的方法,包括以下步骤:

17、步骤一、打开密封盖,将冷压成型的试样通过铂丝连接悬于炉体中央,铂丝两端连接电源正负极形成电流回路;在一次分解罐内装入乙酸铵并关闭封盖,在二次分解罐内放置催化剂并关闭封盖,关闭炉体密封盖,使用真空泵经出气口将炉体抽真空,随后经进气口充入氩气使仓内处于常压状态;

18、步骤二、打开加热装置加热,在炉温升高时,乙酸铵分解产生氨气、二氧化碳和水,氨气进入二次分解罐内,在催化剂和高温作用下分解成氮气和氢气,气体经出气阀进入炉体内,随着分解进行,体积增加,发生气体膨胀,且在高温环境下,气体受热膨胀显著,再次增大气压,使得密封炉体内处于高压状态;

19、步骤三、当炉温升高到预设温度后启动电源,在试样两端施加恒定的电场,至试样电导率激增,电流急剧增大,电压降低,闪烧发生,炉体气体在闪烧热的作用下再次膨胀,气压增加,并持续于闪烧全过程,气压强化闪烧结束,关闭电源并停止加热;

20、步骤四、闪烧结束后,待炉体内温度降至100℃内时,将气体排出,打开密封盖,取出试样。

21、本发明与现有技术相比,具有如下技术效果:

22、本发明在传统无压闪烧的基础上,在设备中加入热膨胀或裂解气体,通过其受热或者热解产生的体积膨胀从而在有限空间获得较高的瞬时气压,实现气压强化闪烧,通过多次气体膨胀使得试样各个方向受到均匀压力作用提高了烧结体的致密度,且较高的局部气压一定程度上减小了恒流保持时间,缩短了闪烧样品达到全致密的时间,实现粉末成型的高效率和低成本制备,大幅缩减设备投入及运行成本,结构简单,操作方便,投资少,应用范围广泛。

- 还没有人留言评论。精彩留言会获得点赞!