一种硅舟熔接炉及其使用方法与流程

本发明设计半导体技术的领域,具体而言涉及一种硅舟熔接炉,以及一种硅舟熔接炉的使用方法。

背景技术:

1、晶舟主要应用在晶圆的批量热处理工艺中,其按照材质可分为石英舟,碳化硅舟和硅舟。这些晶舟的生产过程都需要使用热处理的高温炉。比如,石英舟在生产过程中需要放入高温炉进行高温退火来去除材料因热加工带来的应力;碳化硅舟的粉体浇铸渗透烧结和高温化学气相沉积都需要在高温炉中进行;而硅舟分为机械连接式和熔接式两种,其中熔接式的硅舟需要在高温炉中完成焊接过程。

2、硅舟的焊接过程需要满足特定的条件,比如需要特定的气压、温度、环境洁净度,同时也要考虑到操作的便捷性和安全性等。大致而言,硅舟的焊接过程需要先将组成硅舟的各零部件以粘接组立的方式进行预装,然后将预装好的硅舟移入高温炉的石英内管中进行加热固化或烧结排胶,以加强硅舟的各零部件的粘接强度,确保其在高温工况下不发生结构失效。由于硅舟结构的特殊性,往往需要使用定制化的高温炉进行生产作业。

3、目前市面上针对硅舟使用的高温炉主要有两种形式,第一种为芯片代工厂使用较多的立式管式炉,炉体固定设置且位于平台的上方,炉管镶嵌于炉体内,硅舟从下方通过可升降的平台升入炉体中进行生产,此类高温炉造价昂贵,多用于芯片制造领域;第二种为目前市面上常用的立式管式炉,炉体可升降设置且位于平台的上方,炉管镶嵌在炉体内,平台在地面固定,通过炉体的上下升降使得平台上的硅舟进入或移出炉体,此类设备造价同样较高,且可升降的炉体结构维修保养不便,机械配件、加热元件和石英内管的更新维护不能承受频繁拆卸。

技术实现思路

1、本发明的目的是提供一种结构简单、生产过程中操作方便,且易于维护的硅舟熔接炉。

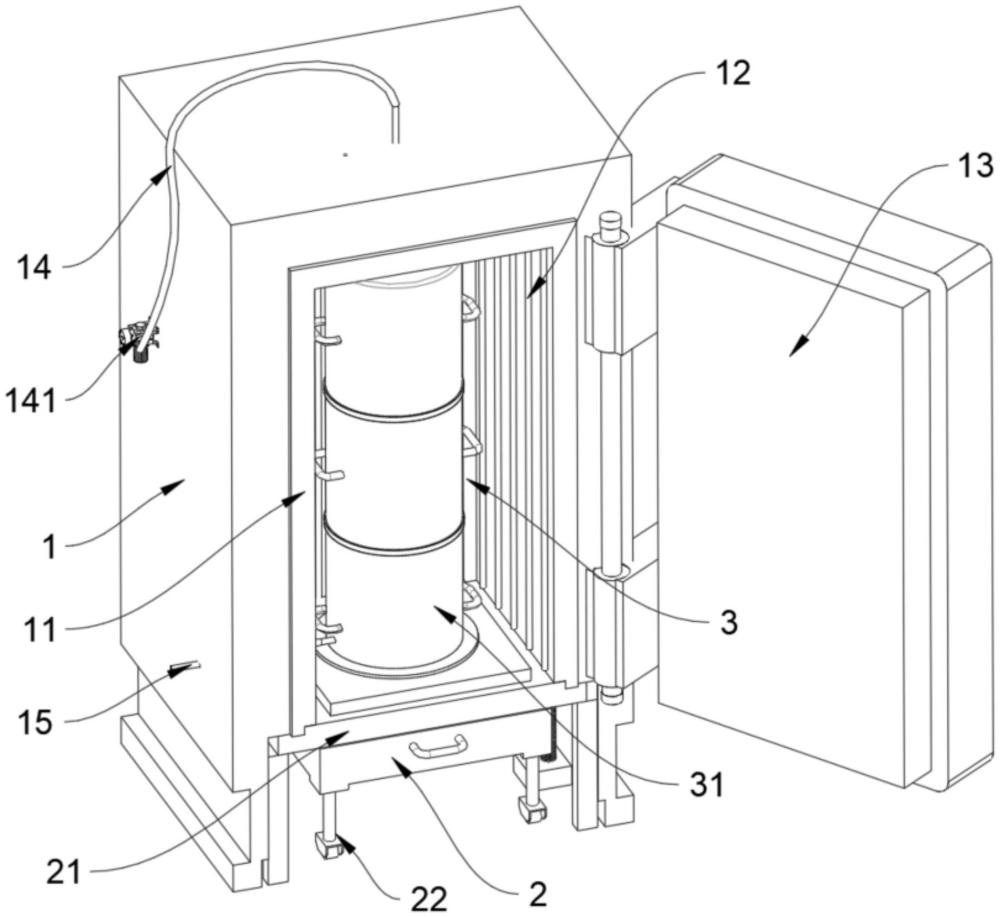

2、为解决上述问题,本发明提供一种硅舟熔接炉,包括:

3、熔接炉,内设有箱式的炉体且炉体下方悬空,所述炉体的侧壁设有加热元件,且所述炉体的前侧和下侧均为开口结构,所述熔接炉设有用于对炉体前侧的开口结构进行封闭的侧开门,所述炉体的上部设有第一导气管,所述炉体的下部设有第二导气管;

4、台车平台,用于移动至炉体下方,所述台车平台的上侧搁置有用于封闭炉体下侧的开口结构的底板;

5、分体式内管,包括至少两个管罩,所述管罩自下而上依次拼接且同轴线设置,其中位于最下方的管罩放置于底板上,位于最上方的管罩的上侧具有封闭盖板,以使得拼接后的所述管罩内部形成密闭的管腔;

6、位于上方的管罩设有进气口,位于下方的管罩设有出气口,所述第一导气管用于连通至所述进气口,所述第二导气管用于连通至所述出气口。

7、与现有技术相比,上述方案包括以下优点:

8、(1)炉体设计为下方悬空的固定式结构,确保炉体结构稳定且易于维护;

9、(2)通过在炉体的前侧和下侧设置开口结构,当侧开门打开时,台车平台能够在装载硅舟后从炉体前侧进入炉体内部,即实现硅舟的横向入炉,从而大大减小了整体尺寸,节约了设备的制造成本和所需的安装空间;同时通过底板对炉体下侧的开口结构进行封闭,随后侧开门关闭实现对对炉体前侧的开口结构进行封闭,此时炉体内即形成密封环境,加热元件即可对硅舟进行加热处理,操作简单方便;

10、(3)通过设计由多个管罩拼接形成的分体式内管,且分体式内管独立于炉体,不仅拆装方便,而且管罩的尺寸可以做的更小,有效解决了现有技术中整体式石英内管在长时间烘烤后容易出现塌陷变形的问题。

11、在一种改进的方案中,所述底板的上侧设有环形的卡槽,位于最下方的管罩的下侧设有法兰盘,所述法兰盘嵌接至所述卡槽,从而确保位于最下方的管罩与底板之间的密封性与连接稳定性。

12、在一种改进的方案中,所述管罩为三个且均为石英材质,相邻的两个管罩相互贴合的位置均为磨砂面,从而确保拼接后的管罩之间具有较好的气密性。

13、在一种改进的方案中,所述进气口为两个且相邻开设于所述封闭盖板,所述第一导气管与进气口之间通过一分二接头进行连接,所述一分二接头包括一个向上的进气段和两个向下的出气段,所述进气段连接至所述第一导气管,两个所述出气段分别连接至两个出气段且两个所述出气段与所述封闭盖板的夹角均为60度,从而使得第一导气管的气体能够更均匀地进入管罩的管腔内进行吹扫。

14、在一种改进的方案中,所述一分二接头的进气段沿第一导气管的插入方向逐渐收窄形成喇叭状,所述第一导气管与所述进气段相接的一端呈锥形;所述第一导气管和一分二接头均为石英材质且二者的相贴面为磨砂面,从而确保第一导气管与一分二接头之间的贴合度,提升气密性。

15、在一种改进的方案中,所述第二导气管与出气口之间通过管接头进行连接,所述管接头供第二导气管连接的一端沿第二导气管的插入方向逐渐收窄形成喇叭转,所述第二导气管与所述管接头相接的一端呈锥形;所述第二导气管和管接头均为石英材质且二者的相贴面为磨砂面,从而确保第二导气管与管接头之间的贴合度,提升气密性。

16、在一种改进的方案中,所述加热元件为硅碳棒,所述硅碳棒为多个且分布于所述炉体的后侧、左侧和右侧的侧壁,从而使得对炉体内加热的均匀性更好,且硅碳棒相较于现有技术中的电热丝使用寿命更长,故障率更低。

17、在一种改进的方案中,所述台车平台的下部设有车轮组,所述底板具有超出台车平台的承接部,所述熔接炉的下部设有具有升降功能的抬升机构,所述抬升机构作用于所述承接部以推动底板的升降,通过车轮组实现台车平台的横向移动,当抬升平台移动至炉体下方时,通过抬升机构向上推动底板实现底板对炉体下侧的开口结构的封闭。

18、在一种改进的方案中,所述抬升机构为两个且间隔设置,所述抬升机构包括抬升架、丝杠和固定设置且输出端向上的电机,所述丝杠沿竖向连接于所述电机的输出端,所述抬升架设有螺接配合至丝杆的螺孔,所述承接部分别位于所述底板的两侧,两个所述抬升机构的抬升架分别朝向所述底板两侧的承接部设置,从而确保抬升机构对底板稳定的升降带动功能。

19、本发明还提供一种硅舟熔接炉的使用方法,应用于如上所述的硅舟熔接炉,包括以下步骤:

20、s1、管罩清洗:使用清洗液对管罩进行清洗,随后用水对管罩进行冲洗,再进行吹干,从而有效去除管罩表面的杂质和颗粒;

21、s2、硅舟入炉:将底板放置于台车平台上,将预装好的硅舟放置于底板上,随后将管罩自下而上依次拼接于底板上,使得硅舟位于管罩的管腔内部,然后将第一导气管和第二导气管分别连接至进气口和出气口,再关闭侧开门,使得炉体内形成密闭环境;

22、s3、吹扫:通过第一导气管向管罩的管腔内吹扫保护气体,吹扫结束后,再通过第一导气管向管罩的管腔内吹入氧气;

23、s4、烧结:启动加热元件,将炉体内的温度升至500摄氏度以上,然后进行保温,保温结束后进行降温,得到烧结完成的硅舟成品。

24、上述方案操作步骤简单,且硅舟在生产过程中不易受到污染,加工出的硅舟成品质量稳定可靠。

25、在一种改进的方案中,还包括步骤s5、将硅舟成品放入浓度5%的氢氟酸和浓度10%的过氧水的混合溶液中浸泡,然后取出并使用超声波进行纯水清洗,去除硅舟成品表面的残酸和残余污染颗粒。

- 还没有人留言评论。精彩留言会获得点赞!