一种竖式石墨化炉的制作方法

本技术涉及石墨化生产的,尤其是涉及一种竖式石墨化炉。

背景技术:

1、石墨化粉是一种重要的工业材料,常应用于钢铁冶金的增碳剂和有色金属电解槽的阴极碳块和预焙阳极及金刚石产品,竖式石墨化炉通常用于对原料粉进行高温处理得到石墨化粉,其工作原理是将原料粉通过正负极之间的电场后,由于原料自身电阻,在通电后产生热量,对原料进行高温处理。

2、目前,相关的竖式石墨化炉例如授权公告号为cn114166013b的中国专利,其公开一种竖式石墨化炉,包括炉体,炉体内相对设置有上部电极和下部电极,炉体内由上至下依次设置有加热区、缓冲区、降温区和出料区;下部电极呈环形设置在加热区与缓冲区的连接处,降温区和出料区设置有冷却排料结构。

3、相关的石墨化炉在使用过程中,由于出料温度较高,需要进行长时间的冷却后才能够将原料取出,相关的石墨化炉中的降温装置对原料的冷却效果不佳,不便于石墨化炉的连续生产。

技术实现思路

1、为了提高对物料的冷却效果,促进石墨化炉的连续生产,本技术提供一种竖式石墨化炉。

2、本技术提供的一种竖式石墨化炉采用如下的技术方案:

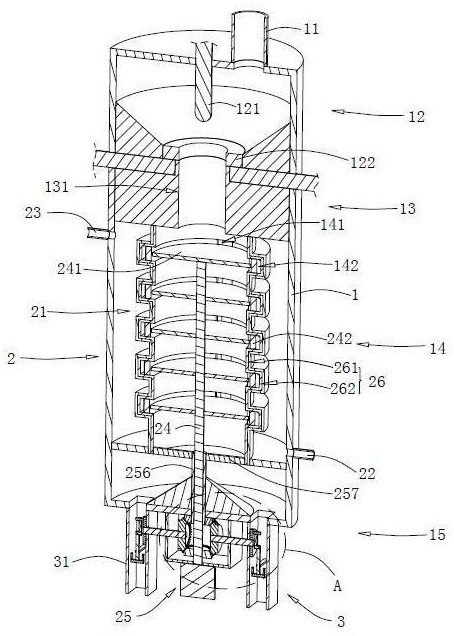

3、一种竖式石墨化炉,包括炉体,所述炉体内自上而下依次设置有进料口、加热区、缓冲区、冷却区和出料区,所述冷却区设有冷却装置,所述冷却装置包括开设在炉体侧壁中的空腔,所述空腔中通入有循环冷却介质,所述冷却区的炉体中心处开设有供物料流动的通道,所述冷却装置还包括转轴和同轴固定在转轴上的多个圆盘,多个所述圆盘沿转轴的长度方向间隔设置,所述转轴远离缓冲区的一侧设有驱动转轴旋转的驱动机构;所述炉体的内壁还间隔设有多个环道,所述环道与通道贯通连接且两者的轴心位于同一直线;所述冷却装置还包括与环道、通道的形状相同的壳体,所述壳体与环道、通道的壁面相贴,所述壳体的下端与驱动机构固定连接,且所述壳体和转轴的旋转方向相反。

4、通过采用上述技术方案,当物料经过冷却区的通道时,会先掉落在圆盘上,驱动机构驱动转轴旋转,使圆盘发生旋转,圆盘给予物料离心力,使物料与冷却区的炉体内壁更好的接触,提高冷却效果,炉体内壁给予物料反作用力,使物料朝位于下方的圆盘掉落,进而使物料快速降温,有利于石墨化炉实现连续生产;多个环道间隔开设在炉体的内壁,使冷却区的炉体内壁呈波浪形,当物料经过通道时,环道进一步增大了物料与冷却区的炉体内壁的接触面积,进而提高冷却效果;驱动机构驱动转轴转动的过程中,转轴与圆盘的旋转方向一致,同时驱动机构带动壳体反向旋转,一方面使进入通道内的物料由于受到两者反向转动的力而被打散,增大与冷却区炉体内壁的接触面积,另一方面有利于增长物料在冷却区的停留时间,提高物料的冷却效果。

5、可选的,所述驱动机构位于炉体的下方,所述驱动机构包括固定在炉体外侧的电机,所述电机的输出端与转轴固定连接,所述转轴靠近电机的一端同轴固定有第一锥齿轮,所述第一锥齿轮上啮合有第二锥齿轮,所述第二锥齿轮转动安装在炉体的外侧,所述第二锥齿轮上啮合有第三锥齿轮,所述第三锥齿轮与第一锥齿轮的轴心位于同一直线,所述第三锥齿轮远离第一锥齿轮的一侧固定有套筒,所述套筒伸入炉体内且套筒套设在转轴的外侧,所述套筒远离第三锥齿轮的一端与壳体固定连接。

6、通过采用上述技术方案,当电机驱动第一锥齿轮和转轴旋转时,第一锥齿轮与转轴的旋向一致,在第二锥齿轮的作用下,使第三锥齿轮与第一锥齿轮的旋向相反,由于第三锥齿轮与壳体固定连接,使圆盘和壳体之间呈反向旋转的状态,进而提高对物料的冷却效果。

7、可选的,所述圆盘与环道一一相对设置,所述壳体包括与环道形状相同的凹陷部,所述圆盘的边缘处伸入凹陷部内,所述圆盘的边缘处固定有刮板,所述刮板的一端与圆盘固定连接,所述刮板的另一端与凹陷部抵接。

8、通过采用上述技术方案,当热的物料与冷的壳体壁面接触时,容易在冷却区的壁面凝结或粘附,影响换热效率,设置刮板与凹陷部抵接,同时由于圆盘与壳体的旋向相反,使刮板起到刮动的效果,减少物料粘附,保证较高的换热效果,进而实现对物料的快速冷却。

9、可选的,所述刮板的数量为多个,多个所述刮板沿圆盘的圆周面间隔设置,所述刮板为带有折角的板,所述刮板的弯折方向与圆盘的旋向相反,且所述刮板远离圆盘的一侧边与凹陷部抵接。

10、通过采用上述技术方案,多个刮板在圆盘转动过程中起到刮动粘附物料的效果,同时还能对物料起到打散的效果,物料自上而下依次经过圆盘,在圆盘的离心力下和刮板的反作用力下,促进物料热量的快速散发。

11、可选的,所述出料区设有下料装置,所述下料装置包括与炉体贯通连接的下料管,所述下料管与驱动机构的位置相对,所述下料装置包括位于下料管内的旋转盘,所述旋转盘的中心处垂直固定有连接轴,所述连接轴远离旋转盘的一端伸出下料管且与第二锥齿轮同轴固定连接,所述旋转盘远离连接轴的一侧固定有旋转柱,所述旋转柱固定在旋转盘靠近边缘的一侧,所述下料装置还包括第一连杆和第二连杆,所述第一连杆的一端开设有供旋转柱插入的通孔,所述第一连杆远离通孔的一端与第二连杆转动连接,所述下料管内固定有限位杆,所述限位杆上开设有供第二连杆仅能竖向滑动的限位孔。

12、通过采用上述技术方案,下料装置进一步提高下料速度,减少出现堵料的情况,第二锥齿轮的旋转带动旋转盘旋转,第一连杆的一端通过旋转柱转动连接,所述第一连杆的另一端与第二连杆转动连接,在限位孔的限位作用下,使第二连杆在下料管内仅能上下滑动,进一步促进下料,减少堵料。

13、可选的,所述第二连杆远离第一连杆的一端固定有散料杆,所述散料杆的中段与第二连杆固定连接,所述散料杆的两端向上弯折。

14、通过采用上述技术方案,散料杆进一步提高下料效果,减少物料在下料管内出现堵料的情况。

15、可选的,所述炉体的内底壁带有自远离下料管向靠近下料管的方向逐渐倾斜向下的斜面。

16、通过采用上述技术方案,当物料掉落至出料区时能够沿着炉体底壁的斜面自动向出料管滑动,促进快速下料,进而促进石墨化炉的连续化生产。

17、可选的,所述加热区内设有上部电极和下部电极,所述下部电极位于加热区靠近缓冲区的一侧,所述下部电极为环形。

18、通过采用上述技术方案,通过设置环形的下部点击,能够在使用时形成伞型电场,将电极功率均匀施加待加工原料上,均匀升温,保证加工的均匀性,提高产品质量的稳定性。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、冷却装置使物料与冷却区的炉体内壁更好的接触,提高冷却效果,炉体内壁给予物料反作用力,使物料朝位于下方的圆盘掉落,进而使物料快速降温,有利于石墨化炉实现连续生产;

21、驱动机构驱动转轴转动的过程中,转轴与圆盘的旋转方向一致,同时驱动机构带动壳体反向旋转,一方面使进入通道内的物料由于受到两者反向转动的力而被打散,增大与冷却区炉体内壁的接触面积,另一方面有利于增长物料在冷却区的停留时间,提高物料的冷却效果;

22、当热的物料与冷的壳体壁面接触时,容易在冷却区的壁面凝结或粘附,影响换热效率,设置刮板与凹陷部抵接,同时由于圆盘与壳体的旋向相反,使刮板起到刮动的效果,减少物料粘附,保证较高的换热效果,进而实现对物料的快速冷却。

- 还没有人留言评论。精彩留言会获得点赞!